Изобретение относится к обжигу рудно-угольных окатьпцей и может быть использовано в металлургии при подготовке сырья к металлургическому переделу.

Цель изобретения - повышение содержания в окисленных окатышах остаточного углерода.

Способ испытан в лабораторных ус- ловиях. В идентичных условиях прове- ден сопоставительньш анализ качества окатышей, полученных по предлагаемому способу и прототипу.

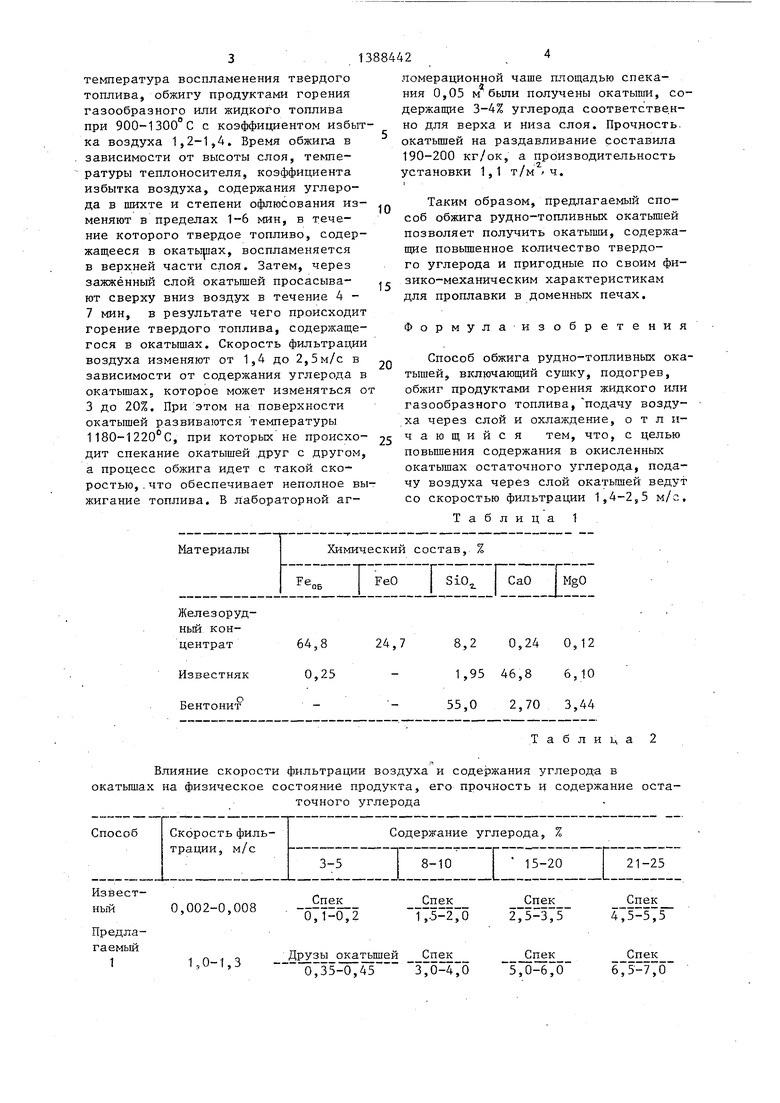

Химический состав шихтовых материалов приведен в тлбл. 1.,

Антрацит содержит, %: С 76,8; V 5,67; S 1,23; А.16,3.

Содержание углерода в шихте варь- ировали в пределах: (3:5)-(21-25)%.

Сырые окатыши получали на грануля- торе диаметрам 1 м, которые подвергались обжигу в чаше площадью просасы- вания 0,05 м. Отсос газов из слоя осуществляли центробежным вентилятором производительностью 30 и разрежением 1000 мм вод,ст., что позволяло исследовать заявляемые пределы скоростей фильтрации,

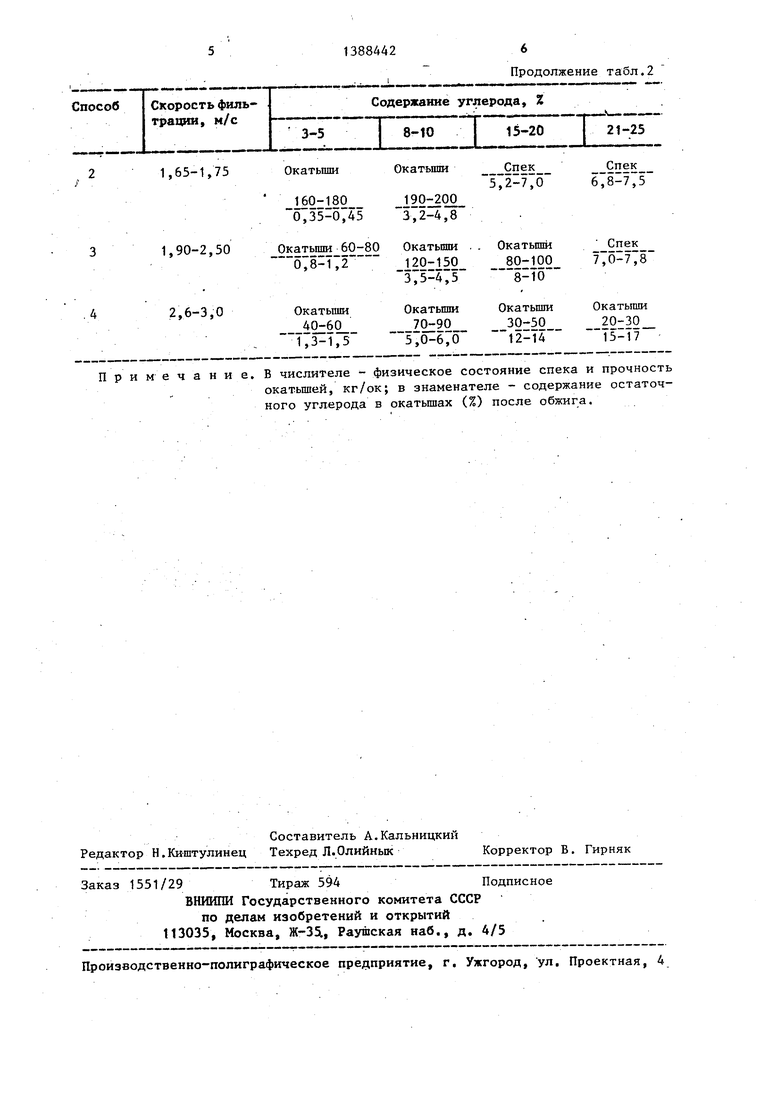

Данные сопоставительного анализа приведены в табл. 2. Из табл. 2 следует, что при скоростях фильтрации 0,002-0,008 м/с и содержании.углерода от 3-5 до 21-25% при обжиге рудно- угольных окатышей образуется агломе- ратовидный спек,. При увеличении скорости фильтрации до 1,0-1,3 м/с и содержании- углерода 3-5% образуются друзы окатьшгей в нижней части слоя, а при увеличении содержания углерода до 8-25% из рудно-топливных окатышей образуется оплавленный агломе- ратовидный спек. При содержании углерода в рудно-топливных окатьш1ах 8- 10% и скорости фильтрации воздуха 1,65-1,75 м/с получаются окатьшш, содержащие 3-4% остаточного углерода и прочностью 190-200 кг/оК, т,е, прочностью, удовлетворяющей требованиям доменной плавки.. При увеличении со- держания углерода в рудно-топливных окатышах от 15 до 25% и скорости фильтрации воздуха 1,65-1,75 м/с образуется оплавленный спек. При увелта- чении скорости фильтрации до 1,90- 2,50 м/с и содержании углерода в исходных рудно-топливных окатьппах 1520% получаются обожженные окатыши.

Q

с

0

5 n

о

5

содержащие 8-10% остаточного углерода и прочностью 80-100 кг/ок. Прочность этих окатьш1ей недостаточна для их использования в доменной печи. Дальнейшее повышение содержания углерода в исходных рудно-топливных ока- тьшах до 21-25% и увеличение скорости фильтрации воздуха до 2,6-3,0 м/с приводит к резкому снижению прочности обожженных окатышей, которая не удовлетворяет требованиям доменной плавки.

Сравнение .качества обожженных ока- тьш1ей, произведенных из рудно-топливных шихт по предлагаемому способу и по способу-прототипу показывает, что при обжиге рудно-угольных окатьшгей с просасыванием воздуха со скоростью, . фильтрации 1,4-2,5 м/с получаются окатьшш, содержащие в 2-3 раза больше остаточного углерода, чем в окатышах, произведенных по способу-прототипу. При этом качество окатышей удовлетворяет требованиям доменной плавки,По способу-прототипу образуется агломератовидный оплавленный спек.

Таким образом, результаты сопоставительного анализа предлагаемого .способа показывают, что способ обжига рудно-топливных окатьш ей позволяет получить окатьш и с повьшгенным содержанием остаточного углерода и по физико-механическим свойствам, удовлетворяющим требованиям доменной плавки.

Использование этих окатьш1ей в доменной плавке позволяет снизить расход кокса благодаря тесному контакту между окислами железа и частицами остаточного углерода в окатьшгах.Процессы восстановления железа в ока- Tbmiax при наличии твердого углерода протекают втрое быстрее и при более низких температурах, что обеспечивает снижение расхода кокса.

Способ осуществляется следуюш 1м образом.

Сырые офлюсованные рудно-топлив- ные. окатыши диаметром 8-20 мм укла- дьгеают слоем 100-300 мм на колосниковую решетку агломерационной или обжиговой машины. Сырые окатьшш подвергают сушке-путем просасывания или продува через их слой газа теплоносителя с температурой 200-400° С и скоростью фильтрации 1,4-1,6 м/с, подогреву при 650-700°С, ниже, чем

температура воспламенения твердого топлива, обжигу продуктами горения газообразного или жидкого топлива при 900-1300 С с коэффициентом избытка воздуха 1,2-1,4. Время обжига в зависимости от высоты слоя, теьше- ратуры теплоносителя, коэффициента избытка воздуха, содержания углерода в шихте и степени офлюсования изменяют в пределах 1-6 мин, в течение которого твердое топливо, содержащееся в окатырах, воспламеняется в верхней части слоя. Затем, через зажжённый слой окатышей просасывают сверху вниз воздух в течение 4 - 7 мин, в результате чего происходит горение твердого топлива, содержащегося в окатышах. Скорость фильтрации воздуха изменяют от 1,4 до 2,5м/с в зависимости от содержания углерода в окатышах, которое может изменяться о 3 до 20%. При этом на поверхности окатышей развиваются температуры 1180-1220 С, при которых не происходит спекание окатышей .друг с другом, а процесс обжига идет с такой скоростью, .что обеспечивает неполное выжигание топлива. В лабораторной аг

5

0

5

ломерационнои чаше площадью спекания 0,05 м были получены окатыши, содержащие 3-4% углерода соответстве.н- но для верха и низа слоя. Прочность. окатьш1ей на раздавливание составила 190-200 кг/ок, а производительность

установки 1,1 т/м ч.

I

Таким образом, предлагаемый способ обжига рудно-топливных окатьш1ей позволяет получить окатыши, содержа- ш;ие повышенное количество твердого углерода и пригодные по своим физико-механическим характеристикам для проплавки в доменных печах.

Формулаизобретения

Способ обжига рудно-топливных окатышей, включающий сушку, подогрев, обжиг продуктами горения жидкого или газообразного топлива, подачу воздуха через слой и охлаждение, о т л и- чающийся тем, что, с целью повьш1ения содержания в окисленных окатышах остаточного углерода, подачу воздуха через слой окатьш1ей ведут со скоростью фильтрации 1,4-2,5 м/с.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения железорудных окатышей | 1985 |

|

SU1258860A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Способ управления процессом термообработки фосфоритных окатышей | 1987 |

|

SU1435633A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ получения безобжиговых окатышей | 1985 |

|

SU1276676A1 |

| Способ окускования фосфатного сырья | 1984 |

|

SU1234357A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

Изобретение предназначено для обжига рудно-топЛивных окатьшей с подачей воздуха через слой окатышей. Целью изобретения является повышение содержания в окисленных окатьшах остаточного углерода. Цель достигается тем, что подачу воздуха через слой окатьшей ведут со скоростью 1,4 - 2,5 м/с. 2 табл.

Материалы

Химический состав, %

FeO | SiO. CaO MgO

Влияние скорости фильтрации воздуха и соде эжания углерода в окатьш1ах на физическое состояние продукта, его прочность и содержание остаточного углерода

Известный 0,002-0,008

Предлагаемый1

,0-1,3

0,35-0,45 3,0-4,0 5,0-6,0

Спек

475-575

Спек

П р и м е ч а н и е. в числителе - физическое состояние спека и прочность

окатышей, кг/ок; в знаменателе - содержание остаточного углерода в окатышах (%) после обжига.

| 1972 |

|

SU415303A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-05-26—Подача