Изобретение относится к подготовке фосфатного сырья к электровозгонке, в частности к способам управления термообработкой окатышей, полу- ценных из тонкоизмельченного фосфат- iHoro сырья.

Цель изобретения - повьпяение выхода и стабилизация свойств окатышейs

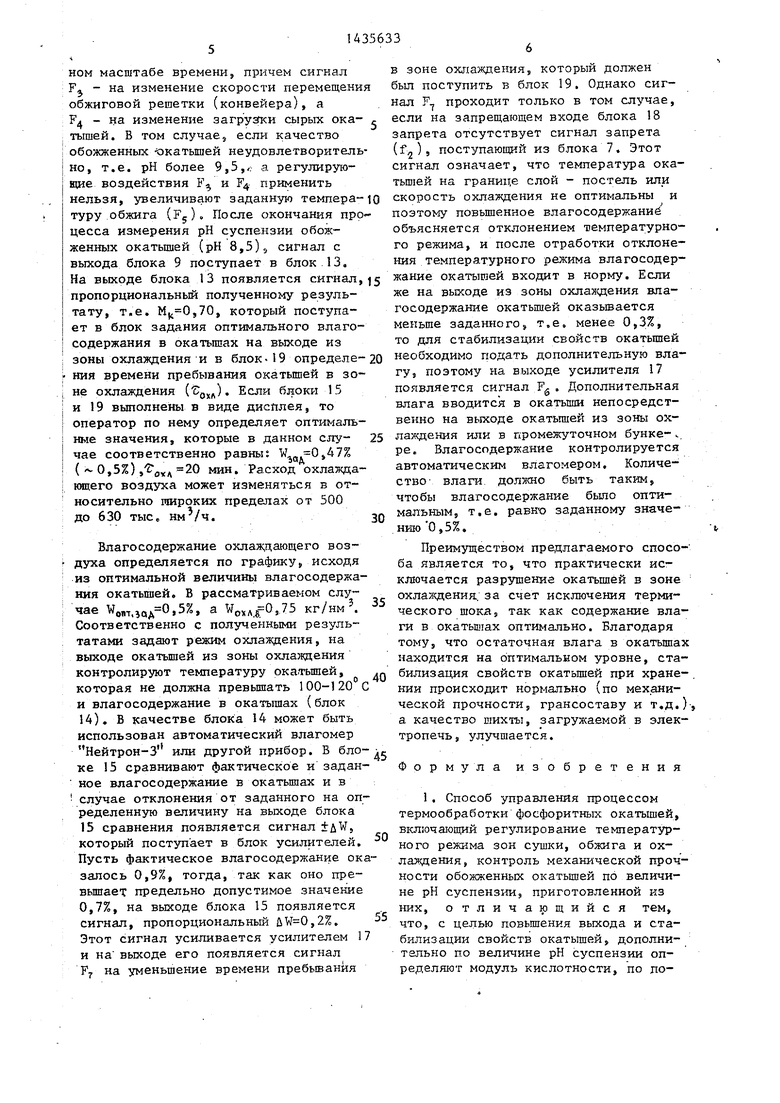

На чертеже изображена блок-схема устройства для осуществления предлага I емо го способ а.

i Способ осзпцествляют следующим об- |разом.

Задают температурный режим термо-- обработки по зонам сушки, подогрева, обжига, рекуперации и охлаждения 1тем |пературу, расход теплоносителя, на- 1правле1те его подачи и т.д.) задают |дозировку сырых окатышей .и скорость ;перемещения палет; контролируют за- :данньт температурный режим по зонам и в случае отклонения в зависимости от зоны изменяют расход теплоносителя или соотношение компонентов теплоноси ;теля; на выходе зоны обжига отбирают iпробу обоженных окатышей и приготов- Iляют суспензию; измеряют водородный показатель суспензии / (рН) и по нему определяют механическую прочность окатьпяей после обжига; при отклонении величины рН от оптимальных значений изменяют расход сьфого материала или скорость перемещения палет; on- i ределяют модуль.кислотности по форму пе: ,082 рН, по графику опреде- j ляют оптимальную величину влагосодер- I жания окатышей на выходе зоны охлаж- I дения; по графику определяют время пребывания окатышей в зоне охлажде- ния и влагосодержание охлаждающего воздуха; измеряют на выходе зоны охлаждения температуру и влагосодержание окатышей; сравнивают полученные величины с заданными и в случае вла- госодержания в окатышах меньше оптимального в них добавляют влагу, если же влагосодержание в окатьшах более оптимального, а температура окатьш1ей

на выходе зоны о:слаждения не превышает заданную, то уменьшают время пребьшания окатышей в зоне охлаждения.

Устройство для осуществления предлагаемого способа состоит из конвейера 1, подающего окатьшш {сырые) с окомкЬвателя, обжиговой машины 2, имеющей зоны сугаки (с), подогрева (п обжига .(Об) и охлаждения (Ох), при„

о

5 0 5 0 0

0

5

вода 3 конвейера, регулятора 4 температурного режима (на чертеже показан один, но их количество зависит от количества отдельных зон),включающего датчик температуры, блока 5 сравнения фактической и заданной температуры с усилителем, задатчика 6 температуры, блока 7 управления, выходы которого соединены с входами блока 8 подачи воздуха в зону охлаждения. На выходе зоны обжига установле- -ны пробоотборник 9 с измерителем водородного показа,теля (рН) суспензии, блок 10 сравнения фактической величины рН с оптимальной величиной усилителя 11, выходы которого соединены с соответствующим блоком 12 управления качеством окатышей, выходы которого соединены с приводом 3 перемещения конвейера и задатчиком 6 температуры охлаждения, второй выход блока 9 измерения рН суспензии соединен с входом блока 13 определения модуля кислотности. На выходе зоны „ охлаждения установлен автоматический измеритель 14 влаги, выход которого соединен с блоком 15 сравнения фактического и оптимального значения впа- госодержания в окатьЕаах (блок 16), Сигнал рассогласования усиливается усилителем 17 и на выходе его будет сигнал Fg (подача влаги в окатыши) или F., (уменьшение времени пребывания окатышей в зоне охлаждения), который поступает на вход блока определения времени пребьшания через блок 18 запрета. Второй вход блока 19 соединен с выходом блока 13, а выход - с регулятором задания режима охлаждения (не показан). На чертеже не показано исполнительное устройство подачи влаги в окатыши, так как влагу можно добавлять непосредственно на выходе окатышей из обжиговой машины (в промехсуточных бункерах или непосредственно при хранении).

Система работает следующим обра- зом; ,

Дозировку сырых окатьШ1ей устанавливают из расчета обеспечения высоты слоя около 400 мм. Скорость движения обжиговых тележек устанавливают примерно 2 м/мин с помощью привода. Далее материал поступает в обжиговую машину 2, где последовательно проходит стадии сушки, подогрева, обжига и охлаждения. Для более равномерного нагрева процесс сушки разбит на три

стадии, где устанавливают свой расход теплоносителя, время пребывания и направление подачи теплоносителя, аналогично и в зоне подогрева, обжи- га и рекуперации. В зоне охлаждения установлен датчик 4 температуры, в котором измеряемая температура преобразовывается в пропорциональный сигнал по напряжению, последний срав- нивается в блоке 5 сравнения с сигналом, пропорциональным заданной (блоком б) температуре охлаждения окатьшей. Заданная температура окатышей зависит от того, в каком подди- алазоне зоны охлаждения находятся окатъпш. Так, в первом поддиапазоне температура ИХ измеряется термопарой на границе слой - постель и равна 1150-1130 С, а во втором поддиапа- зоне 700-600°С. Можно также контролировать скорость охгшждения окатышей Б каждой подзоне, так в зоне I она находится в пределах 100-135 С/ми а в зоне II 57-60°С/мин. Б этом слу- чае температуру на .границе слой - постель измеряют на фиксированном участке соответственно в- обоих поддиапазонах, а фактическую скорость охлаждения определяют по формуле

V --iSP- ,

охл . 1

VQ - скорость охлаждения, °С/мин; - скорость перемещения окатышей (конвейера), м/мин; 1 - длина фиксированного участка, м.

В слзгчае отклонения температуры

от заданной, в зависимости от знака разбаланса, блок 7 выдает сигнал на изменение расхода воздуха на охлаждение, т.е. сигналы F и F. Предполо- жим, что в блок 8 поступает сигнал F, , означающий, например, что температура на границе слой - постель больше заданной не 700, а 750°С, В соответствии с сигналом F, первоначально

заданный расход воздзгка изменяется от 550 до 590 тыс. . В случае, если температура окаТышей в зоне охлаждения уменьшается по сравнению с заданной (700-600 С) и становится равной ,на выходе блока 7 появ- ляется сигнал Р , в соответствии с которым изменяется расход воздуха в сторону уменьшения.

с 10 15 20 25 30

35

0

5 0

5

Контроль качества обожженных окатьшей осуществляется следзтощим образом.

После обжига отбирают 0,5 кг окатышей, измельчают и гидратируют их в дистиллированной воде при комнатной температуре и постоянном перемешивании в течение 15 мин. Все эти операции реализуются в блоке 9, рН-метром измеряют рН полученной суспензии. В блоке 10 сравнения фактическое значение рН сравнивается с заданным значением. Заданное значение зависит от состава исходной шихты для окомкова- ния и находится в пределах 7-9,

Пусть, например, заданное значение рН 8, Это объясняется тем, что меньше рН 7 не может быть при окомкова- нии исходного фосфатного сырья любых месторождений. Прочность обоженных окатышей при рН 8 соответствует 180 кг/ок., при рН менее 8 - более iSO кг/ок., при рН более 9 - менее 120 кг/ок,, т.е. не соответствует требованиям, предъявляемым к шихте. для электротермической возгонки желтого фосфора. Соответственно блок усилителей 1I с учетом степени дис- кретизащга может состоять из нескольких усилителей. Например, пусть сте- пень дискретизации 0,5 рН, т.е, при отклонении i0,5 рН от заданного чения (рН 8) вьщается сигнал на восстановление качества окатьшгей, В этом случае блок усилителей 11 состоит из трех усилителей, причем одного фазочувствительного, срабатьгоаю- щего при ,5 или рН&8,5, т.е, ,5| рН, и двух пороговых усилителей с зоной нечувствительности - ,ОрН и ,5рН, т.е. соот- ветствует величине рН суспензии обож женных окатьппей 9,0 и 9,5 рН соответ-. ственно. Прочность обожженных окатышей при этих значениях рН составляет менее 120 кг/ок., что не соответствует требован1-1ю, предъявляемому к фосфоритному компоненту шихты для производства желтого фосфора, поэтому, если при отклонении ,5рН. на выходе блока 12 формируется сигнал на изменение скорости перемещения конвейера на 0,1 м/мин,, при отклонении - 1,0 рН - 1,5 рН соответственно скорость уменьшается от 2,1 до 1,9 м/мин.

Формирование регулир тощих воздействий Кз и F4 осуществляется в реальном масштабе времени, причем сигнал FJ - на изменение скорости перемещения обжиговой решетки (конвейера), а

в зоне охлаждения, который должен бьш поступить в блок 19. Однако си нал F проходит только в том случа

F - тла. изменение загрузки сырьпс ока- . если на запрещающем входе блока 18

тышей. В том случае, если качество обожженных катышей неудовлетворительно, т.е. рН более 9,5,л а. регулирующие воздействия «, и F применить нельзя, увеличивают заданную темпера-ю туру обжига (FJ). После окончания процесса измерения рН суспензии обожженных окатышей (рН 8,5), сигнал с выхода блока 9 поступает в блок 13.

запрета отсутствует сигнал запрета (), поступающий из блока 7. Этот сигнал означает, что температура о тьш1ей на границе слой - постель ил скорость охлаждения не оптимальны поэтому повьшенное влагосодержаниё объясняется отклонением TeMnepaTyp го режима, и после отработки откло ния температурного режима влагосод

в зоне охлаждения, который должен бьш поступить в блок 19. Однако сигнал F проходит только в том случае,

если на запрещающем входе блока 18

запрета отсутствует сигнал запрета (), поступающий из блока 7. Этот сигнал означает, что температура ока- тьш1ей на границе слой - постель или скорость охлаждения не оптимальны и поэтому повьшенное влагосодержаниё объясняется отклонением TeMnepaTypHo- го режима, и после отработки отклонения температурного режима влагосодер

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления термообработкой фосфоритных окатышей | 1986 |

|

SU1381182A1 |

| Способ управления процессом газоочистки при термообработке фосфоритных окатышей | 1990 |

|

SU1792439A3 |

| Способ управления процессом термообработки фосфоритных окатышей | 1988 |

|

SU1553519A1 |

| Способ управления процессом термообработки фосфатного материала | 1982 |

|

SU1258814A1 |

| Способ управления процессом окомкования тонкодисперсных фосфатных материалов на тарельчатом грануляторе | 1986 |

|

SU1392131A2 |

| СПОСОБ ТЕРМООБРАБОТКИ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1991 |

|

RU2008253C1 |

| Способ управления процессом окомкования фосфатных материалов | 1988 |

|

SU1650736A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ управления процессом окомкования тонкодисперсных фосфатных материалов на тарельчатом грануляторе | 1983 |

|

SU1199817A1 |

| Способ термической обработки окатышей фосфорсодержащего сырья | 1979 |

|

SU872453A1 |

Изобретение относится к способам подготовки сырья для электротермического передела на желтый фосфор, в частности к способам управления процессом, термообработки окатышей, полученных из тонкодисперсного фосфатного сырья на обжиговой матине. Целью является повышение выхода и стабилизация свойств окатышей. Управление процессом охлаждения осуществляют следующим образом: по рН суспензии обожженных окатышей определяют модуль кислотности по экспериментально установленной зависимости и по полученному результату корректируют время пребывания окатышей и влагосодержание охлаждающего воздуха в зоне охлаждения. При отклонении от ; фактического содержания в окатьш1ах от оптимального, замеренного на выходе окатышей из зоны оютаждения, изменяют режим 5g охлаждения во второй зоне или добавлял ют воду в Ъкатыши до значения 0,3- 0,7%. При влагосодержании окатьнпей больше этих значений и отсутствии отклонения температурного режима от 2 заданного уменьшают время пребывания окатьшгей в зоне охлаждения. 1 з.п. ф-лы, 1 ил. (Л U 00 ел Од со ОО

На выходе блока 13 появляется сигнал,5 ие окатышей входит в норму. Если

пропорциональный полученному результату, т.е. ,70, который поступает в блок задания оптимального влаго- содержания в окатьппах на выходе из

же на выходе из зоны охлаяодения влагосодержаниё окатьшей оказьтается меньше заданного, т.е. менее 0,3%, то для стабилизации свойств окатышей

зоны охлаждения И в блок-19 определе-20 необходимо подать дополнительную вла- ния времени пребывания окатышей в зо- гу, поэтому на выходе усилителя 17 не охлаждения (лу.). Если блоки 15

Ом и 19 выполнены в вида дисплея, то

оператор по нему определяет оптимальные значения, которые в данном слу- 25 чае соответственно равны: W 0,47% { - 0,5%) j 2 а д -20 мин. Расход охлаждающего воздуха может изменяться в относительно гаироких пределах от 500 до 630 тыс. нм /ч.30

Влагосодержаниё охлавдающего воздуха определяется по графику, исходя из оптимальной величины влагосодержа- ния окатыщей. В рассматриваемом слу чае ов1.,с,,5%, а WoxAfO,75 кг/нм Соответственно с полученными результатами задают режим охлаждения, на выходе окатьппей из зоны охлаждения контролируют температуру окатьшей, которая не должна превьщгать 100-120 С и влагосодержаниё в окатышах (блок 14). В качестве блока 14 может быть использован автоматический влагомер Нейтрон-3 или другой прибор. В бло-д ке 15 сравнивают фактическое и задан- ное влагосодержаниё в окатышах ив случае отклонения от заданного на определенную величину на выходе блока

35

40

появляется сигнал Fg. Дополнительная влага вводится в окатьшш непосредственно на выходе окатьпцей из зоны охлаждения или в гфомежуточном бунке- . ре, Влагосодержаниё контролируется автоматическим влагомером. Количество- влаги, должно быть таким, чтобы влагосодержаниё было оптимальным, т.е. равшэ заданному значению 0,5%.

Преимуществом предлагаемого спосо- ба является то, что практически исключается разрзтпение окатьппей в зоне охлаждения; за счет исключения термического шока, так как содержание влаги в окатьилах оптимально. Благодаря тому, что остаточная влага в окатыщах находится на оптимальном уровне, стабилизация свойств окатьщгей при хранении происходит нормально (по механической прочности, грансоставу и т.д.)-, а качество шихты, загружаемой в электропечь, улучшается.

Формула изобретения

15 сравнения появляется сигнал tAW, включшош й регулирование температур- который поступает в блок усилителей. 0 „ого режима зон сушки, обжига и ох- Пусть фактическое влагосодержаниё оказалось 0,9%, тогда, так как оно пре- вьшает предельно допустимое значение 0,7%, на выходе блока 15 появляется сигнал, пропорциональный ,2%. Этот сигнал усиливается усилителем 17 и на вькоде его появляется сигнал

лаждения, контроль механической проч ности обожженных окатътей по величине рН суспензии, приготовленной из них, отличающийся тем, что, с целью повьшения выхода и стабилизации свойств окатышей, дополни- тельно по величине рН суспензии определяют модуль кислотности, по поF, на уменьшение времени пребывания

же на выходе из зоны охлаяодения влагосодержаниё окатьшей оказьтается меньше заданного, т.е. менее 0,3%, то для стабилизации свойств окатышей

необходимо подать дополнительную вла- гу, поэтому на выходе усилителя 17

появляется сигнал Fg. Дополнительная влага вводится в окатьшш непосредственно на выходе окатьпцей из зоны охлаждения или в гфомежуточном бунке- . ре, Влагосодержаниё контролируется автоматическим влагомером. Количество- влаги, должно быть таким, чтобы влагосодержаниё было оптимальным, т.е. равшэ заданному значению 0,5%.

Преимуществом предлагаемого спосо- ба является то, что практически исключается разрзтпение окатьппей в зоне охлаждения; за счет исключения термического шока, так как содержание влаги в окатьилах оптимально. Благодаря тому, что остаточная влага в окатыщах находится на оптимальном уровне, стабилизация свойств окатьщгей при хранении происходит нормально (по механической прочности, грансоставу и т.д.)-, а качество шихты, загружаемой в электропечь, улучшается.

Формула изобретения

включшош й регулирование температур- „ого режима зон сушки, обжига и ох-

включшош й регулирование температур- „ого режима зон сушки, обжига и ох-

лаждения, контроль механической прочности обожженных окатътей по величине рН суспензии, приготовленной из них, отличающийся тем, что, с целью повьшения выхода и стабилизации свойств окатышей, дополни- тельно по величине рН суспензии определяют модуль кислотности, по полученному результату определяют оптимальное содержание влаги в окатьппах - и затем корректируют время пребьшания окатьппей и влагосодержание охлаждающего воздуха в зоне охлаждения, на выходе зоны охлаждения измеряют фактическое влагосодержание в окатьппах, сравнивают с оптимальным значением и при отклонении изменяют режим охлаждения или добавляют влагу в окатыши

Составитель А.Кальницкий Редактор Н. Яцола Техред М.Дидык Корректор Э. Лончакова

Заказ 5613/24

Тираж 595

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

2, .Способ по п. I, отличающийся тем, что при влагосодержании окатьппей меньше допустимого значения в окатьшт добавляют влагу до влагосодержания 0,3-0,7 мас.%, а при влагосодержании окатыпей более допустимого значения и отсутствии отклонения температурного режима от заданного уменьшают время пребывания окатъшей в зоне охлаждения.

бЙЛ.Ц

Подписное

| Способ окускования фосфатного материала | 1982 |

|

SU1054296A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1987-04-29—Подача