Изобретение относится к черной металлургии, а именно к производству безобжиговых окатышей из рудного сырья с использованием негашенной извести, и может быть использовано на горнообогатительных комбинатах.

Целью изобретения является повышение качества окатышей (повьштение прочности сырых и автоклавированных

смесь и гидратацию, с целью придания прочности сырым окатышам не менее 1- 2 кг/окатыш,, Оптимальные прочностные свойства сырых окатьгаей достигаются при влажности окатьшгей 8-10%. Получаемые сырые окатьш И имеют однородное строение по сечению, равномерное распределение частиц извести в массе рудного сырья. Высокое качеокатышей, однородности по грануломет- ство сырых окатьшей обеспечивает порическому составу и форме) и ускорение процесса их получения (за счет интенсификации процесса гидратации извести).

Сущность изобретения заключается в том, что при получении безобжиговых окатьшгей из измельченного рудного сьфья с естественной влажностью и негашеной извести, .рудное сырье смешивают при механической активации с негашеной известью, взятой в количестве 1-1,5% от рудного сырья на . каждьш процент влаги рудного сырья, в полученную смесь вводят остальное количество извести, а увлажнение шихты проводят на стадии окатывания. Количество извести в шихте обеспечивает 4-15% флюса в окатьшшх. Сырые ока- тьшш подвергают автоклавной обработке.

При расходе извести меньше однот о процента на каждый процент влаги в сырье процесс образования зародышей (озернения смеси) нарушается из-за недостатка связующего в смеси (известь выполняет роль связующего частиц сырья), поэтому после автоклави- рования получить прочные, однородные до-грансоставу и форме окатыши не удается При расходе извести более 1,5% на каждый процент влаги в руд- иом сырье происходит пересушивание зародьшгей, их разрушение в процессе дальнейшей обработки, поэтому не удается получить качественные окатьш1и как сьфые, так и после автоклавной обработкио Полученную озерненную смесь смешивают с остальным котЕИчест- вом извести, взятом из расчета обеспечения содержания флюса в готовых окатышах 4-15%. При содержании флюса 4-15% обеспечивается стабильное окомкование и получаются качественные окатьш1И. Полученная шихта подается на окомкование (в чашевый; или . трубчатый гранулятор) В гранулятор подают распьтенную воду, обеспечивая накатьгаание извести на озерненную

15

20

25

30

35

40

45

50

55

лучение прочных окатышей при автоклав ной обработке (не менее 75 кг/окатыш) однородных по размеру и с формой, близкой к шаровиднойо С точки зрения требований использования окатьшгей в ферросплавных электропечах достаточна прочность 70 кг/окатьш, обеспечивающая их транспортировку, перегрузки и плавку без разрушения. Требования однородности по размерам и шаровидная форма вытекают из необходимости обеспечения нормальной дозировки, равномерного их распределения в шихте, поступающей в плавильные агрегаты.

Пример, Окатыши получали кз хромового концентрата (содержание Сг,20э 54,5% 30% класса менее 0,074 мм).

Влажность концентрата составляла 2%.. .

В качестве связующего использовали известь (содержание СаО 85%). Дозированнута в зависимости от исходной влажности концентрата смесь концентрата и извести (1-1,5% извести на каждый 1% влаги в концентрате) до измельчали в шаровой мельнице в течение 7 мин. В результате гомогенизирующего измельчения происходило ме ханическое активирование и гашение извести влагой концентрата (конечная влажность смеси 0,3%). Полученную смесь без дополнительной выдержки смешивали с,остальным количеством извести, шихту окомковывали в чаше- вом грануляторе (диаметр чаии 5м), подавая в него распыленную воду (о,7 т/ч). Сырые окатьшш (8,3% влаги загружали на железнодорожную платформу и обрабатывали паром под давлением в автоклаве,.

Другую партию окомкованного материала изготовили я соответстии с известной технологией: 80% всего хромового концентрата с влажностью 2% смешивали в шаровой мельнице со всей молотой негашеной известью

смесь и гидратацию, с целью придания прочности сырым окатышам не менее 1- 2 кг/окатыш,, Оптимальные прочностные свойства сырых окатьгаей достигаются при влажности окатьшгей 8-10%. Получаемые сырые окатьш И имеют однородное строение по сечению, равномерное распределение частиц извести в массе рудного сырья. Высокое качество сырых окатьшей обеспечивает по

0

5

0

5

0

5

0

55

лучение прочных окатышей при автоклав ной обработке (не менее 75 кг/окатыш), однородных по размеру и с формой, близкой к шаровиднойо С точки зрения требований использования окатьшгей в ферросплавных электропечах достаточна прочность 70 кг/окатьш, обеспечивающая их транспортировку, перегрузки и плавку без разрушения. Требования однородности по размерам и шаровидная форма вытекают из необходимости обеспечения нормальной дозировки, равномерного их распределения в шихте, поступающей в плавильные агрегаты.

Пример, Окатыши получали кз хромового концентрата (содержание Сг,20э 54,5% 30% класса менее 0,074 мм).

Влажность концентрата составляла 2%.. .

В качестве связующего использовали известь (содержание СаО 85%). Дозированнута в зависимости от исходной влажности концентрата смесь концентрата и извести (1-1,5% извести на каждый 1% влаги в концентрате) до- измельчали в шаровой мельнице в течение 7 мин. В результате гомогенизирующего измельчения происходило механическое активирование и гашение извести влагой концентрата (конечная влажность смеси 0,3%). Полученную смесь без дополнительной выдержки смешивали с,остальным количеством извести, шихту окомковывали в чаше- вом грануляторе (диаметр чаии 5м), подавая в него распыленную воду (о,7 т/ч). Сырые окатьшш (8,3% влаги) загружали на железнодорожную платформу и обрабатывали паром под давлением в автоклаве,.

Другую партию окомкованного материала изготовили я соответстии с известной технологией: 80% всего хромового концентрата с влажностью 2% смешивали в шаровой мельнице со всей молотой негашеной известью

512766766

сырья с частью негашеной извести, ботку окатытей, отличашнй- механическую активацию, увлажнение, с я тем, что, с целью повышения ка- окатывание гаихты и автоклавную обра- чества окатышей и ускорения процесса

(10% от веса концентрата). В шарозук мелыгацу добавляли воду до влажности 12%, обеспечиваюшей гашение извести, смесь вьздерживалн в бункерах в течение 3 ч до завершения процесса гашения извести. Подготовленн-ую смесь добавляли к оставшемуся концентрату. Шихту смегаивали и активировали в шаровой мельнице с добавленкем влаги до ее общего содержатся 10%, окомко- вывали на грануляторе, окатьгаш подвергали автоклавной обработке.

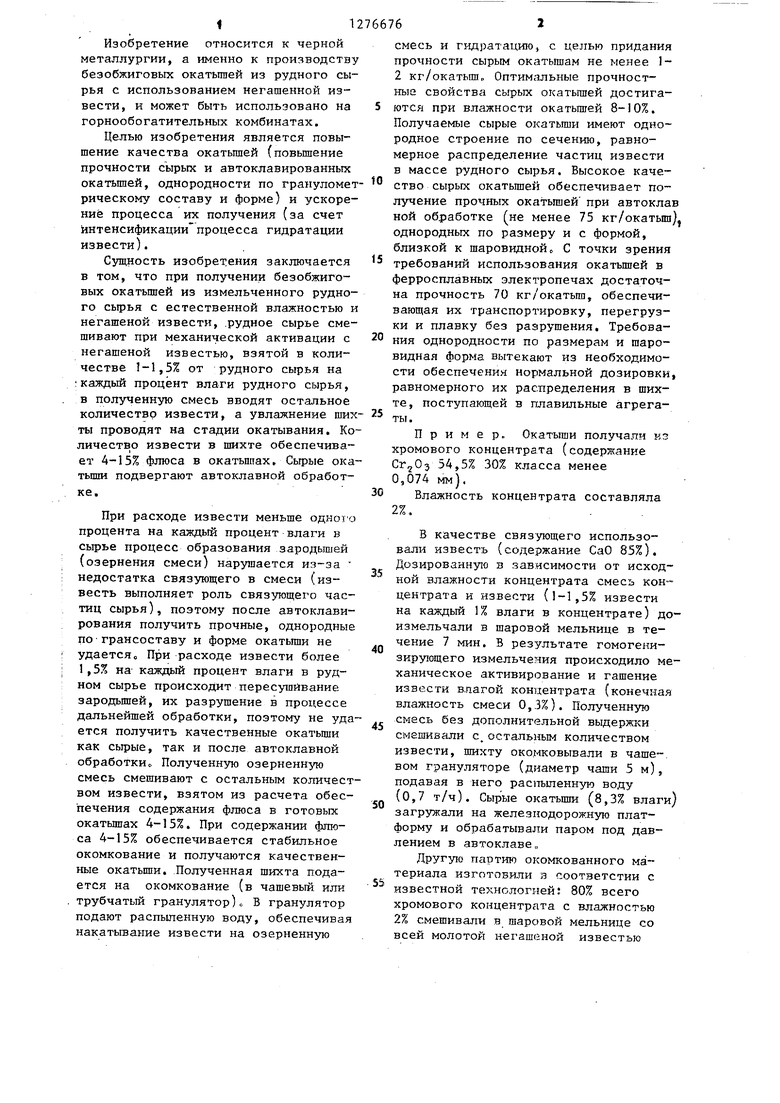

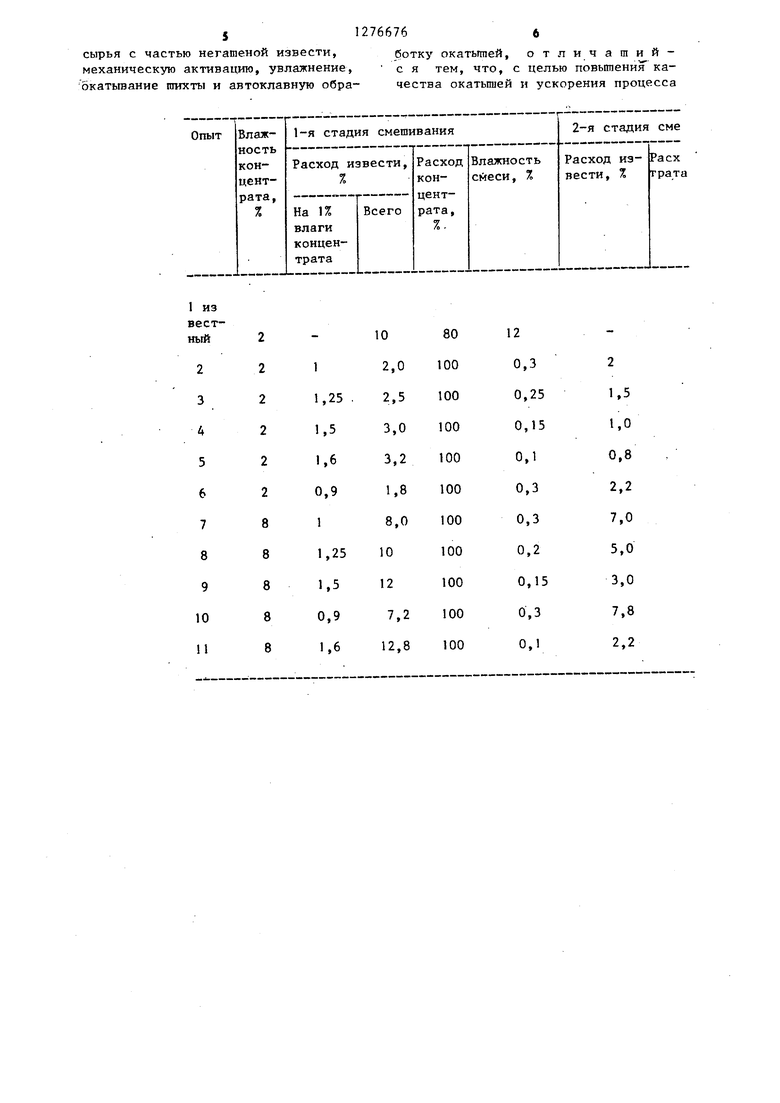

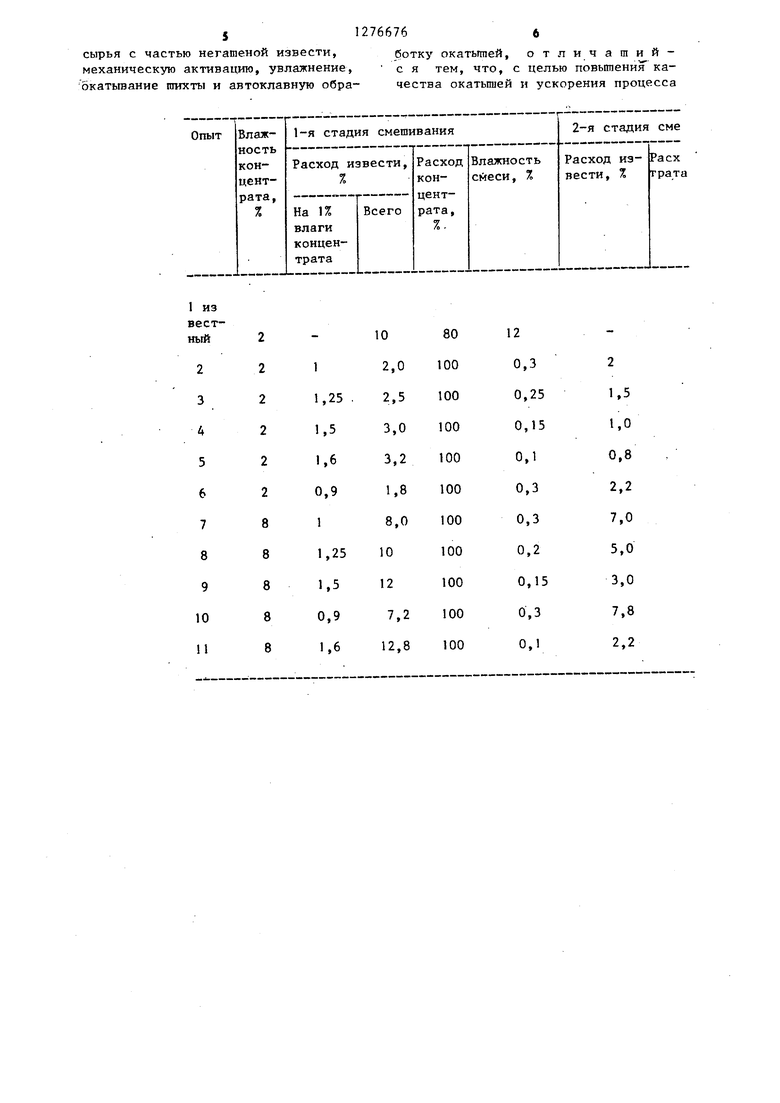

Результаты опытов представлены s таблице.

.При смешивании всей извести с частью концентрата (опыт 1, известный) достичь удовлетворительног,о смешения компонентов смеси не удалось: озер- ненные скопления извести бьши хаотично расположены в частицах агломерата

Известь, имеющая комкуе- мость, озернялась при нaJ1Ичии воды раньше, не схватываясь с частицами концентрата. Образующиеся комки имели неправильную, форму, размер их изменялся от 2 до 25 мм. Прочность сырых окатышей не превьшала 0,5 кг/окатыш. Они разрушались при перегрузках от гранулятора до автоклава и при выдержке в слое во время автоклавк- рования. Прочность ГОТОВЬЕХ окатышей составила 30 кг/окатыш, что Hj-ше тра бований по прочности, предъявляемых к окатышам при выплавке низкоуглеродистого феррохрома,

В опытах 2 и 7 получали окатьши по предлагаемому способу, предварительно подготовив смесь извести с концентратом из расчета 1% извести от веса концентрата на каждый процент BstrarH в нем. Добавка извести з этих количествах ко концентра-- ту обеспечила стабильное окомкование и получение прочных сырых (1 кг/ока-- Tbmi) и автоклавированных (75 кг/ока- тьш) ркатьшей по форме, близкой к шаровидной, 85% всех окаговдей соответствовали размеру 8-16 мм (овгти- мальная фракция, обеспечивающая дозировку, равномерное распределение окатышей в ферросплавной шихте и интенсивное проплавление в печи)р Качество готовых окатьшей соответство- зало по всем показателям требованиям к окатышам для переплава в электропечах и значительно превьшгало качество окатьш1ей, полученных по прототипу, В опытах 4 и 9 (1«5% извести на каждь й процент влаги) получили окатыши шаровидной формы, прочность которых состави.11а: сырых 1,2 кг/окатыи, автоклавированных 85 кг/окатьщ. Содер- 5 жание фракции + 8 мм 87,3-88,0%.

В опытах 3 и 8 (1,25% извести на каждый процент влаги в концентрате) получили окатьши шаровидной формы, характеризующиеся высокой прочностью О (1,5 . кг/окатьш1 для сырых, 90 кг/ока- тьш1 - для автоклавирования). Содержание фракции + S мм 90-90,5%.

Уменьшение количества извести в смеси с концентратом менее 1% от мас 5 сы концентрата на 1% влаги сырья (опыты б и Ю) вызывало нарушение процесса образования зародьшгей в связи-, с недостатком связующего в смеси, что. привело к недостаточной прочности сьг- 20 рых и готовых окатышей Превьшзение ко- количества извести сверх оптимального цо отношению к влаге в концентрате (опыть 5 и и) привело к получению пересушенных зародышей, их осыпанию

25 и растрескиванию окатьш1ей при автокла- вировании. В результате получали некондиционные окатьшш по прочности с ,большим содержанием мелких классов. Содержание флюса в окатьш1ах 4-15%

30 обеспечивает оптимальные технологические условия упрочнения окатьшей в процессе автоклавной обработки.

Способ получения окатьш1ей соглас- ыо изобретению рез;: о сокращает продолjj жятельность гвдратации извести. По прототипу требуется 3 часовая выдержка для полной гидратации извести. В опытах по предлагаемому способу гидратация завершается по ходу подготов0 ки шихты в процессе смешивания, измельчения и окомкования. Дополнительно выдержки в этом случае не требуется.

Изобретение обеспечивает получение S окатышей с металлургическими свойствами, отвечающими т.ребованиям ферросплавного производства и значительно более высокими, чем в окатьшйх, из- гoтoвлekныx по известному способу, 0

Формула изобретения

Способ получения безобжиговых ока- тьпяей из измельченного рудного сырья 5 с естественной влажностью и негашеной извести, взятой т количестве, обеспечивающем 4-15% флюса в окаты- liFaXj, включающий смешивание рудного

712766768

их получения рудное сырье смешивают в полученную смесь вводят остальное

с частью негашеной извести, взятой --- , «опол т-м я VPв количестве 1-1,5% от массы рудного сырья на каждый процент влаги в нем,

количество негашеной извести, а увлажнение шихты проводят на стадии окатывания.

Составитель И. Шашенков Редактор М. Недолуженко Техред Л.Сердюкова Корректор Г. Решетник

Заказ 6638/21

Тираж 567 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

в полученную смесь вводят остальное

--- , «опол т-м я VPколичество негашеной извести, а увлажнение шихты проводят на стадии окатывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления безобжиговых окатышей | 1985 |

|

SU1280037A1 |

| Способ безобжигового окускования | 1980 |

|

SU989874A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Способ получения железорудных окатышей | 1983 |

|

SU1138422A1 |

| Способ производства безобжиговых окатышей | 1981 |

|

SU1022499A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Шихта для получения безобжиговых железорудных окатышей | 1982 |

|

SU1087558A1 |

Изобретение относится к области черной металлургии, а именно к производству безобжиговых окатышей из рудного сьфья с использованием негашеной извести, и может быть использовано на горнообогатительных комбинатах. Целью изобретения является повышение качества окатышей и уско- . рение процесса их получения. При получении безобжиг,овых окатышей из измельченного рудного сырья с естественной влажностью и негатенной извести рудное сырье смешивают при механической активации с негашеной известью, взятой в количестве 1-1,5% от массы рудного сырья на каждый процент влаги рудного сырья, а увлажнение шихты проводят на стадии окатывания . Количество извести в шихте обеспечивает 4-15% флюса в окатышах. Сырые окатьшш подвергают автоклавной обработке. 1 табл. СЛ О5 05 О5

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ получения безобжиговых окатышей | 1973 |

|

SU551900A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-15—Публикация

1985-07-29—Подача