Изобретение относится к машиностроению и может быть использовано, например, при ручной дуговой сварке резервуаров. Емкостей и трубопроводов для хранения и перемещения агрессивных жидкостей, жидких минеральных удобрений, нефтепродуктов в которых выполняются соединения, например, углеродистых феррито-перлитных сталей(фланец) с нержавеющими аустенитными (патрубок), а также при ремонте подобных конструкций.

Основные проблемы, характерные для сварки разнородных металлов и сплавов связаны с появлением хрупких прослоек в сварном шве. Степень их проявления определяется природой взаимодействующих материалов при формирования неразъемных сварных соединений. Причины, объясняющие низкий уровень прочностных свойств, ударной вязкости, статической и усталостной трещиностойкости сварных конструкций из разнородных материалов, заключаются в формировании зон переменного химического состава со сложной (различной) кристаллической структурой, присутствием хрупких интерметаллидов или неметаллических включений, высокопрочных закаленных зон, появлением остаточных напряжений и пр.

Избавиться от данных проблем путем оптимизации режимов сварки и наплавки, как правило, не удается. Неизбежность формирования такого рода структурных составляющих обусловлена самой сутью, природой сварочных процессов.

Если в процессе сварки не происходит активного перемешивания материалов соединяемых заготовок, то и добиться получения качественного шва в большинстве случаев также не удается. При повышении в углеродистых сталях количества углерода эта задача усложняется многократно. Поэтому одна из наиболее сложных с практической точки зрения задач при сварке разнородных материалов связана с соединением углеродистых и легированных сталей (Никулина А.А. Структура и свойства разнородных соединений, полученных методом сварки и наплавки углеродистых и легированных сталей, док. дисс. - Новосибирск, 2020, -385 с).

Известен способ сварки (патент SU №1389963 А1, 23.04.88) - аналог, где сварку выполняют составной проволокой, отрезки которой имеют различный химический состав, при этом сварку осуществляют с колебаниями проволоки и в процессе каждого колебания расплавляют один из отрезков проволоки.

Недостатками этого электрода являются:

- низкая сопротивляемость сварных швов образованию горячих трещин, особенно при сварке разнородных сталей,

- высокое содержание кислорода в металле сварного шва и, как следствие склонность к образованию горячих кристаллизационных трещин.

Известен электрод (прототип, патент №2791021, 01.03.2023) выполненный из двух стальных стержней каждый из которых содержит химический состав и механические свойства близкие к одной из свариваемых деталей, при этом смежные поверхности стальных стержней освобождены от обмазки на ¼ их диаметра на протяжении всей длины электрода. Сварку осуществляют составным электродом сориентированным стороной стержня к детали близкой ему по химическим и механическими свойствам этому стержню.

Недостатками этого электрода является отсутствия возможности перемешивания разнородных сплавов составляющие составной электрод при формировании сварного шва.

Задачей решаемой настоящим изобретением является повышение качества шва у свариваемых изделий из разнородных сталей.

Настоящая задача решается тем, что в составном электроде для сварки деталей из разнородных сталей, содержащем два скрепленных между собой и соприкасающихся друг с другом по всей длине металлических стержня с обмазкой, снятой по линии их соприкосновения, состав каждой из которой в отдельности обеспечивает сварку конструкционных и нержавеющих сталей, между металлическими стержнями по линии их соприкосновения располагают медную вставку, при этом крепление электродов друг с другом осуществляют клейкой лентой.

В способе дуговой сварки деталей из разнородных сталей с использованием предлагаемого электрода, включающем подготовку свариваемых поверхностей и последующее формирование шва осуществляют составным электродом, между которыми, по всей длине, устанавливается медная вставка состоящая как минимум из двух скрепленных между собой клейкой лентой металлических стержней, каждый из которых имеет химический состав и механические свойства, близкие к стали одной из свариваемым деталей, при этом в момент сварки электрод ориентируют к деталям стержнями с близким по химическому составу и механические свойствам.

Техническая сущность предлагаемого изобретения заключается в том, что в процессе дуговой сварки разнородных сталей дополнительно электродом в сварной шов вводятся легирующие компоненты влияющие на предотвращения формирование кристаллизационных прослоек, от оси шва (границы раздела) в направлении кромок свариваемых сталей, посредством расплавления электрической дугой сдвоенного электрода и легирующей вставки между ними. При этом электрод составляется так, что химический состав каждой его части соответствует или близок к химическому составу, соединяемой сваркой стали, а при сварке происходит плавление разнородных электродов, свариваемых кромок, медной вставки, которые расположенной между составными частями электрода, и смешивание в сварном шве с образованием нового сварочного материала - стали с усредненным химическим составом по отношению к свариваемым.

Изобретение иллюстрируется следующими материалами.

На фиг. 1 - фрезерованные поверхности электродов.

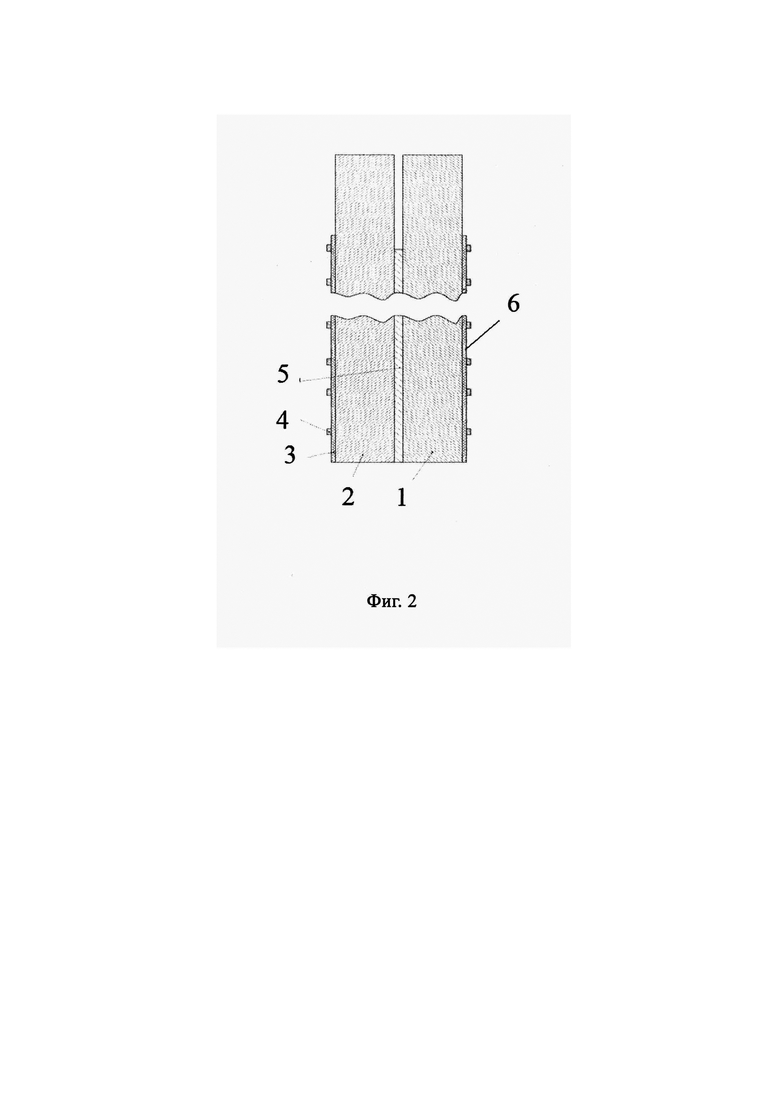

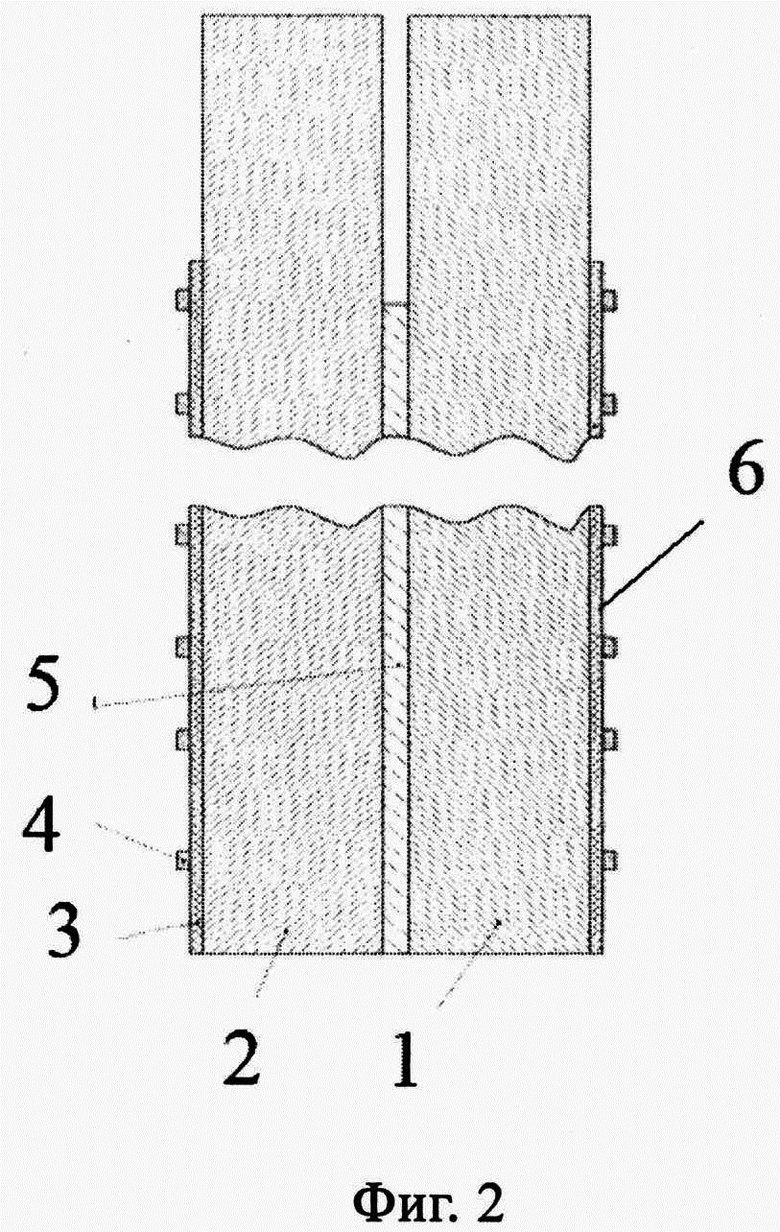

На фиг. 2 - схема составного электрода из разных марок электродов с легирующей в ставкой.

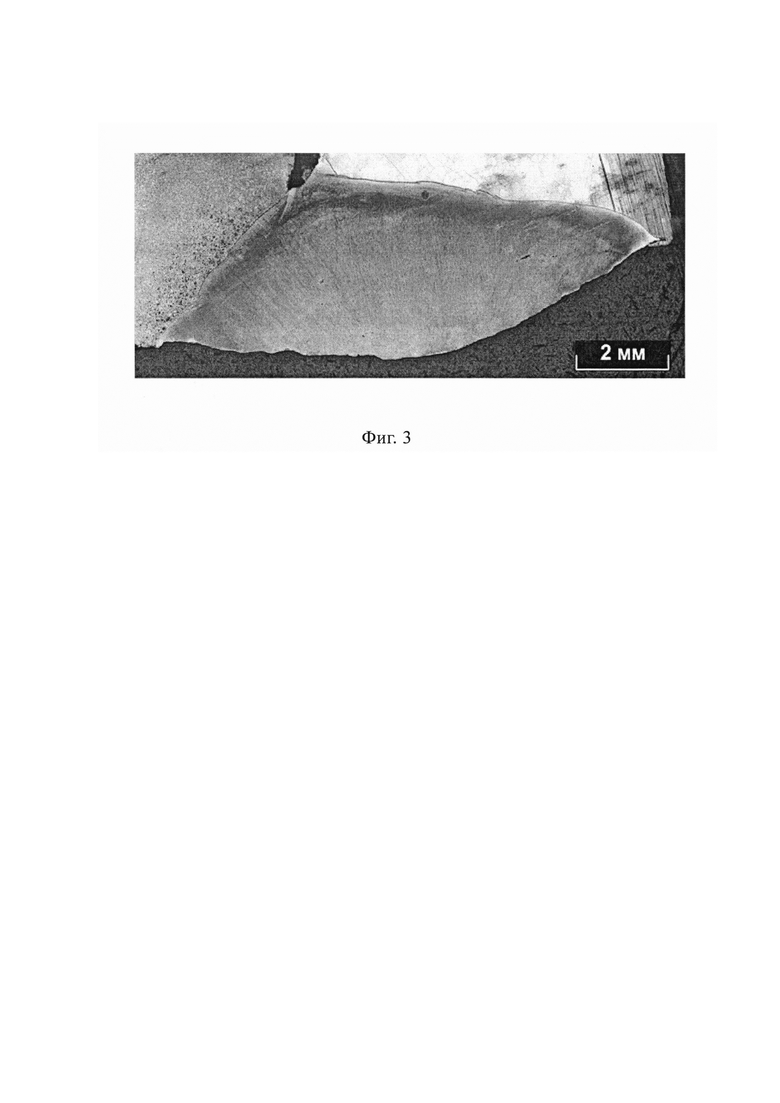

На фиг. 3 - макроструктура сварного шва с легирующим компонентом содержащим медь.

Электрод (см. фиг. 2) выполнен составным и состоит из двух металлических стержней 1 и 2. В месте соприкосновения друг с другом электроды профрезерованы так, что соприкасаются друг с другом поверхностями металлических стержней. Каждый из электродов имеет свою обмазку 3 и 6, состав которой в отдельности обеспечивает сварку конструкционных и нержавеющих сталей.. По всей рабочей длине металлических стержней электродов установлена медная вставка 5. Составные части электрода крепятся между собой клейкой лентой 4.

На фиг. 3 приведена макроструктура сварного шва из разнородных сталей (марки 08X18Н10, ГОСТ 5632-72, и, сталь 50, ГОСТ 1050-88) легированного через вставку медью Ml, ГОСТ 1173 2006.

Изобретение поясняется следующим примером.

Пример. Из листовых сталей 50 и 08X18Н10, толщиной 6 мм вырезали образцы свариваемых заготовок размером 80x50x6 по 6 шт. каждой и из листа толщиной 0,5 мм меди M1 изготавливали полоски 350 х 3 мм. На образцах проводили подготовку свариваемых кромок для чего кромки выполняли наждачным кругом, с углом 30°.

Образцы перед сваркой прихватывали между собой.

Сварку разнородных металлов осуществляли сварочным инвертором «Ресанта» на режимах: ток-120 А, полярность - обратная.

Электроды для сварки разнородных сталей: для стали 50 был выбран электрод марки МР3, ГОСТ 2246-70 с рутиловой обмазкой, диаметром металлического стержня 3 мм, а для стали 08Х18Н10 - электрод марки ОЗЛ-8, ГОСТ 9466-60 10052-62 (ЭА-1А) с фтористой-кальциевой обмазкой, с таким же диаметром. С обоих электродов по месту соприкосновения металлических стержней рашпилем снималась обмазка.

В примере, электроды над кромками разнородных сталей располагали следующим образом: электрод марки МР3 над кромкой стали 50, электрод марки ОЗЛ-8, над сталью марки 08X18Н10 после чего осуществляли сварку образцов на выше указанных режимах.

После остывания образцов вырезали темплеты и готовились шлифы с целью выявления образования в сварном шве дефектов (трещин, непроваров и пр.) определяли на рентген-флуресцентном анализаторе металлов Х-МЕТ 7500 химический состав сварного шва.

При сварки разнородных сталей в шве и в зоне термического влияния трещин и других дефектов не установлено.

Химический состав сварного шва состоял из следующих компонентов, %:; Сr-16,6; Ni-6,8; Si-1,2 Mn- 0,9, Cu-6,7, Fe и другие ингредиенты остальное.

Таким образом, установлено возможность легирование сварных швов посредством составного сварочного электрода в процессе электродуговой сварки разнородных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для дуговой сварки деталей из разнородных сталей | 2023 |

|

RU2811539C1 |

| Электрод для дуговой сварки деталей из разнородных сталей и способ дуговой сварки деталей из разнородных сталей | 2022 |

|

RU2791021C1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| СПОСОБ СВАРКИ С ЛАЗЕРНЫМ НАНЕСЕНИЕМ МЕТАЛЛА, ДЕТАЛИ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И ПРИМЕНЕНИЕ В НЕФТЯНОЙ, ГАЗОВОЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2017 |

|

RU2746510C2 |

| Способ дуговой сварки деталей из углеродистой стали с деталями из высоколегированной аустенитной стали | 1986 |

|

SU1389963A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДА ДЛЯ СВАРКИ | 2002 |

|

RU2230643C2 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2076792C1 |

Изобретение может быть использовано для получения ручной дуговой сваркой сварных соединений из углеродистых феррито-перлитных сталей с нержавеющими аустенитными сталями, в частности, при соединении емкостей и трубопроводов для хранения и перемещения агрессивных жидкостей, жидких минеральных удобрений, нефтепродуктов. Составной электрод содержит два скрепленных между собой клейкой лентой и соприкасающихся друг с другом по всей длине электрода с обмазкой, снятой по линии их соприкосновения. Состав одного из электродов обеспечивает сварку конструкционных сталей, а состав другого - сварку нержавеющих сталей. Между электродами по линии их соприкосновения расположена медная вставка. Составной сварочный электрод обеспечивает возможность легирования сварных швов в процессе электродуговой сварки разнородных сталей с получением сварного шва без дефектов. 3 ил., 1 пр.

Составной электрод для дуговой сварки деталей, одна из которых выполнена из конструкционной стали, а другая - из нержавеющей стали, содержащий два скрепленных между собой и соприкасающихся друг с другом по всей длине электрода с обмазкой, снятой по линии их соприкосновения, при этом состав одного из электродов обеспечивает сварку конструкционных сталей, а состав другого - сварку нержавеющих сталей, отличающийся тем, что между электродами по линии их соприкосновения расположена медная вставка, а скреплены электроды друг с другом клейкой лентой.

| Электрод для дуговой сварки деталей из разнородных сталей и способ дуговой сварки деталей из разнородных сталей | 2022 |

|

RU2791021C1 |

| Сдвоенный электрод для электрической сварки | 1947 |

|

SU74050A1 |

| Способ сварки плавлением высокопрочных и разнородных сталей | 1976 |

|

SU659310A1 |

| DE 2002401 A1, 29.01.1971 | |||

| WO 2016026901 A1, 11.08.2016. | |||

Авторы

Даты

2024-03-04—Публикация

2023-05-02—Подача