Изобретение относится к промышленности по производству углеродных материалов, в частности к методам контроля качества углеродных материалов, и может быть использовано для регулирования технологических процессов получения графита для металлургической и химической промышленности.

Технология получения искусственного графита из кокс-пековой композиции является длительным многоступенчатым процессом, включающим стадии размола кокса, смешения кокса и пека в определенном соотношении, размола композиции до получения пресс-композиции нужной дисперсности, формования заготовок, их обжига и графитации при 2800-3000С. Вся технологическая цепочка получения графита из коксопековой композиции в зависимости от марки графита в производственных ус- j ловиях занимает время 2,5-3 месяца.

Качество конечного графита, характеризуемого комплексом физико-химичес- . ких свойств (плотностью, удельным электросопротивлением и др.), зависит как от качества используемого сырья, так и от параметров технолоО CJ гии на стадиях подготовки пресс-композиции. Так как сырье, применяемое при производстве графита, может об- i

о ладать разными качественными харак- i

со ел теристиками, то для получения графита со стабильными свойствами варьируют технологические режимы получения п есс-композиции«(время размола, соотношение компонентов композиции, время смешивания компонентов и др.) При этом возникает важная задача контроля качества пресс-композиции.

Известен способ контроля качества коксопековой композиции для производства искусственного графита, включающий формование и определение усадки заготовки, из коксопековой композиции до обжига Способ позволяет регулировать содержание связующего в композиции Недостатком указанного способа является ограниченная его применимость о Так, например, способ не может быть использован для коксопековых композиций, на основе непрокаленного кокса, так как при одинаковом количестве связующего в композиции и, следовательно, одинаковых величинах усадки (согласно противопоставленному cnocof ;бу) качество графита зависит еще от нескольких факторов: времени смешивания компонентов, режимов размола композиции, сорбционной способности композиции к кислороду воздуха о Наиболее близким техническим реше нием является способ контроля каче1ства коксопековой композиции для про|Изводства искусственного графита, ;включающий формование образцов из Iкоксопековой композиции, их термообработку (графитацию) в инертной ереде до 2800С и выше, измерение удельного электросопротивления и плотности -термообработанных образцов и сопоставление их с эталонным образцом графита Недостаток этого способа заключается в недостаточной точности контроля качества коксопековой композиции Это связано с тем, что контроль качества занимает много времени - около двух рабочих смен За это время пресс порошок, качество которого контролируется, может существенно изменить свои физико-химические характеристики, например, за счет сорбции кислорода воздуха о Поэтому после получения, например, положительного заключения по качеству, формования промышленных заготовок, их обжига и графитации полученный графит может иметь характеристики, не совпадающие с характеристиками, предсказанными при контроле На практике в заводских условиях при двухсменной работе и длительности контроля/vlО ч формование заготовок проводят лишь на следующий деньс При этом время хранения пресспорошка увеличивается до суток, а точность еще более уменьшаетсяо Кроме того, способ контроля по известному способу требует создания нестандартного оборудования для высокотемпературного нагрева пробных образцов и 1 54 больших расходов на графитовую оснастку, электроэнергию,, Целью изобретения является повышение точности и экспрессности способа контроля качества коксопековой КОМПОЗИЦИИо Указанная цель достигается тем, что в предложенном способе, термообработку образцов ведут до 1000 1300 С и используют обожженный эталонный образец Предлагаемый способ позволяет контролировать качество любой коксопековой композиции путем обжига пробных образцов и последующего измерения их удельного электросопротивления и плотности, причем качество графита определяется однозначно. При этом способе можно регулировать как соотношение компонентов композиции, так и другие параметры зеленого передела : гранулометрический состав, время измельчения композиции, температуру смешивания компонентов и т„д„ Кроме того, предлагаемый способ позволяет контролировать пригрдность исходного сырья - кокса и пека для получения графита с заданными свойствамиУстановлено, что характеристики пробных образцов после обжига (удельное электросопротивление и плотность) связаны с характеристиками промышленного графита, полученного из той же пресс-композиции линейно, с коэффициентом корреляции 0,9: I , РГ + of где л., d j. - удельное электросопроI тивление (Ом-мм /м) и плотность (г/см) заготовок промышленного графита; УДбльное электросопротивление и плотность пробных образцов после обжига; А,В,А , В - коэффициенты постоянные для данной технологии графита (А 7,92; В О,(25; А -0,012; В 1,21)„ Обнаруженные нами корреляции дают возможность рассчитывать характеристики промышленного графита по соответствующим характеристикам пробных образцов после обжига снизить температуру термообработки пробных образ цов и использовать в качестве эталонного образца обожженный эталонный образец. Конечная температура термообработки пробных образцов 1000 ТЗОО С выбрана, исходя из того, чтобы надежность контроля была достаточно высокой, а время контроля составляло не более -S ч.,

При уменьшении температуры обработки ниже точность контроля снижается из-за резкого уменьшения коэффициентов корреляции. Повышение .температуры обработки выше прводит к затратам времени на контроль превышающим длительность одной рабочей смены, а также требует нестандартного оборудования о

Способ контроля качества пресскомпозиции реализуют следующим образом. От 30-60 кг кокспековой пресскомпозиции отбирают пробу 30-60 г. Под давлением 650 + 50 кг/см формуют 2-3 пробных образца диаметром 10-18 мм, высотой 20-35 ммо Образцы подвергают термической обработке до 1000-1ЗОО С с максимально возможной скоростью, обеспечивающей сохранение монолитности образцов 3-15 град/мин После термообработки образцы охлаждают до комнатной температуры, измеряют их удельное электросопротивление и плотность Сопоставляют измеренные величины с соответствующими характеристиками эталонного образца и делают заключение о качестве кокспековой пресс-композициио В случае, если характеристики пробного образца не хуже характеристик эталонного образца, пресс-композицию считают качественной и она поступает на дальнейшую переработку: прессование, обжиг, графитацию. В качестве эталона выбирают такую промышленную обожженную заготовку, которая при последующей графитации приобретает свойства графита, соответствующего ГОСТ, ОСТ, ТУо Поэтому режим получения эталона совпадает с режимом получения обожженных промышленных заготовок Для каждой марку графита эталон будет свой собственный

П р и м е р 1 о

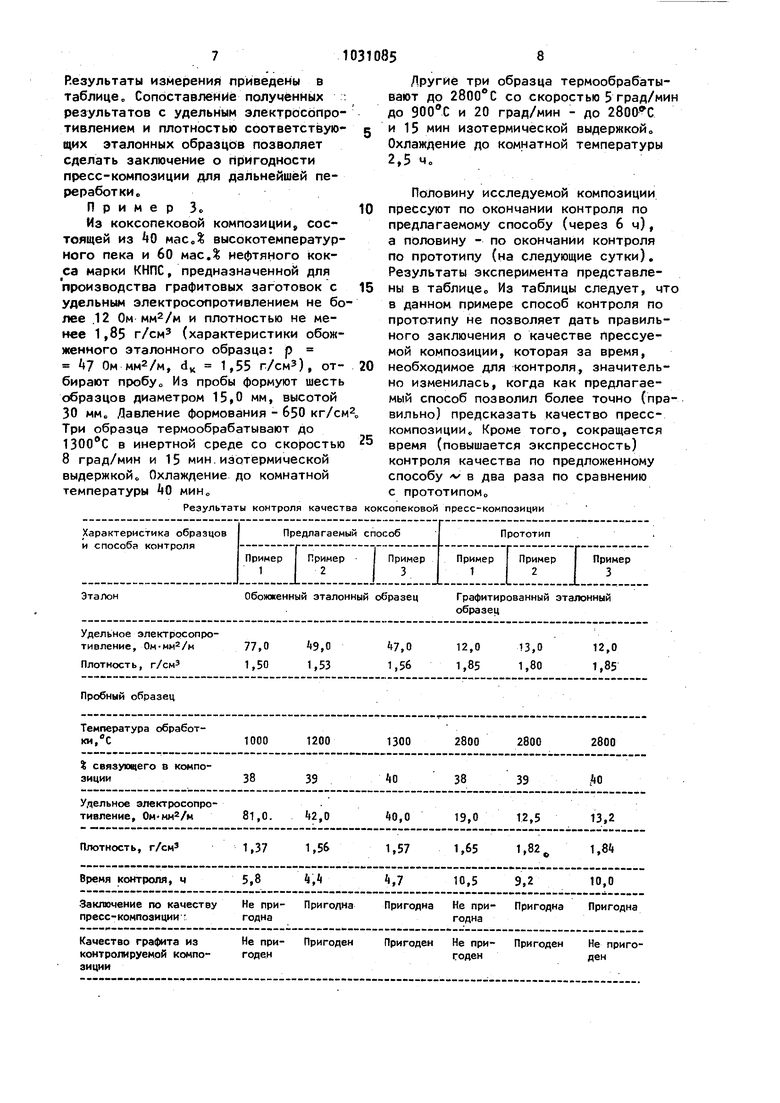

Из коксопековой пресс-композиции, состоящей из 38% высокотемпературного каменноугольного пека и 62 нефтяного кокса марки КНПС, предназначенной для производства графитовых заготовок с удельным электросопротивлением не. более 12 и плотностью не менее 1,85 г/см (обожженный эталонный образец Ом-мм /м, е d 1,50 отбирают пробу. Из пробы формуют 8 образцов цилиндрической формы диаметром 12 мм, высотой 2 мМо Давление формования 650 кг/см о Четыре образца термо0 обрабатывают до 1000 С в инертной среде - аргоне со скоростью 5 град/мин и. 15 мино изотермической выдержкой при конечной температуре 1000°С, Остальные четыре образца

5 термообрабатывают до 2800°С по режиму прототипа: скорость нагрева до - 5 град/мин, до 2800С 30 град/мин с изотермической выдержкой при 2800 С - 15 мин,

На образцах, приготовленных по

сравниваемым режимам, измеряют удельное электросопротивление и плотность Результаты измерения приведены в таблицей Как видно изтаблицы, сопос5тавление полученных результатов с удельным электросопротивлением и плотностью соответствующих эталонных образцов позволяет сделать заключение о непригодности пресс-ком0 позиции для дальнейшей переработки При-мер 2

Из коксопековой пресс-композиции, полученной виброразмолом в течение kO мин и предназначенной для производства графитовых заготовок с удельным электросопротивлением не выше 13 Ом-мм2/м и плотностью не ниже 1,80 г/см (характеристики обожженного эталона р Э Ом-мм /м и

0 «IK г/см), отбирают пробу Из пробы формуют k образца цилиндрической формы диаметром 18 мм и высотой 30 мин Давление формования 700 кг/см2. Два образца термообра5 батывают до 1200 С в инертной среде со скоростью 10 град/мин Изотермическая выдержка при 1200 С 15 мин Образцы охлаждают до комнатной температуры за 05,5 ч Оставшиеся два образца термообрабатывают до 2800°С по режиму прототипа: скорость нагрева до - 5 град/мин, до 2800 С - 30 град/мин. Изотермическая выдержка при - 15 мин,

5 Охлаждают образцы до комнатной температуры за 3,5 ч

На образцах, приготовленных по сравниваемым режимам, измеряют удельное электросопротивление и плотность.

Результаты измерения приведены в таблице„ Сопоставление полученных . результатов с удельным электросопротивлением и плотностью соответствующих эталонных образцов позволяет сделать заключение о пригодности пресс-композиции для дальнейшей переработки.

П р и м е р Зо

Из коксопековой композиции, состоящей из tO мас.Х высокотемпературного пека и 60 мас.% нефтяного кокса марки КНПС, предназначенной для производства графитовых заготовок с удельным электросопротивлением не более .12 Ом и плотностью не менее 1,85 г/см (характеристики обожженного эталонного образца: р «У Ом мм2/м, d 1,55 г/смз), отбирают пробуо Из пробы формуют шесть образцов диаметром 15,0 мм, высотой 30 мм. Давление формования - 650 кг/см Три образца термообрабатывают до в инертной среде со скоростью 8 град/мин и 15 мин.изотермической выдержкой. Охлаждение до комнатной температуры О мин

Результаты контроля качества коксопековой пресс-композиции

Другие три образца термообрабатывают до со скоростью 5 град/ми до и 20 град/мин - до и 15 мин изотермической выдержкой Охлаждение до комнатной температуры 2,5 ч.

Половину исследуемой композиции прессуют по окончании контроля по предлагаемому способу (через 6 ч), а половину - по окончании контроля по прототипу (на следующие сутки). Результаты эксперимента представлены в таблице Из таблицы следует, чт в данном примере способ контроля по прототипу не позволяет дать правильного заключения о качестве Прессуемой композиции, которая за время, необходимое для контроля, значительно изменилась, когда как предлагаемый способ позволил более точно (правильно) предсказать качество пресскомпозиции. Кроме того, сокращается время (повышается экспрессность) контроля качества по предложенному способу v в два раза по сравнению с прототипом

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2085485C1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАМЕННОУГОЛЬНЫЙ ПЕК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394870C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

Обожженный эталонный о()разец

Эталон

Графитированный эталонный образец

| Способ регулирования процесса получения углеродных изделий | 1978 |

|

SU791216A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 760620, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-06-30—Публикация

1981-06-04—Подача