1

Изобретение относится к технологии углеграфитовых материалов, в частности к прессованию углеродных композиций, и может быть использовано на предприятиях электродной промышленности.

Известен способ прессования углеродных композиций, включающий уплотнение их в пресс-форме путем многократного подъема и снятия давления с выдержкой при максимальном давлении.

Недостатками указанного способа являются повышенная склонность материалов (особенно материалов с плохими прессовыми характеристиками) к растрескиванию при прессовании и обжиге; неоднородность свойств по сечению изделий, а также трудности, связанные с изготовлением изделий крупных габаритов, обусловленные значительными внутренними напряжениями в материале.

Цель изобретения - уменьшение склонности изделий к трещннообразованию при прессовании и обжиге и повышение плотности и прочности изделий за счет изменения условий прессования композиций, при которых внутренние напряжения в изделиях будут значительно меньше. Это достигается тем, что после выдержки заготовок в пресс-форме при максимальном давлении окончательное снятие давления производят с выдержками при проме.1 уточных значениях давления.

Прп осушествлении описываемого способа обеспечивается постепенная релаксация внутренних напряжений в материале заготовок и возможность получения бездефектных издеЛИЙ. Без указанного приема уровень напряжений в материале остается высоким вплоть до извлечения заготовок из матрицы, что приводит к образованию трешин при извлечении заготовок при их обжиге.

Пример 1.В пресс-форме прессуют партии образцов холодного прессования диаметром 40 мм и высотой 40-45 мм при максимальном удельном давлении 800 кг/см. Пресс-порошок имеет следующий гранулометрический состав: фракция 0,15-0,09 мм 2,5%; фракция 0,09 мм 97,5%. Пресс-порошок получают путем горячего смешения 62 вес. % непрокаленного нефтяного кокса с крупностью зерен менее 0,09 мм и 38 вес. % среднетемпературного каменноугольного пека, формования массы, ее дробления и рассева.

В процессе уплотнения заготовок давление поднимают до 400 кг/см и затем снижают до нуля, далее давление поднимают до 600 кг/см

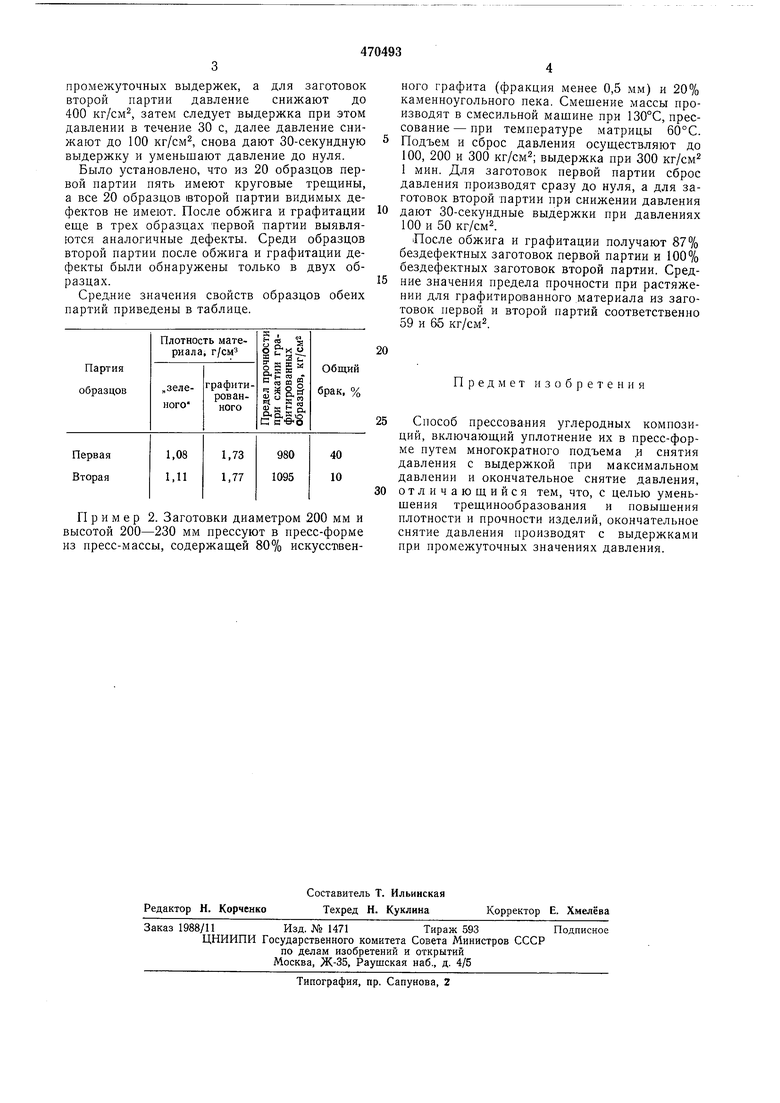

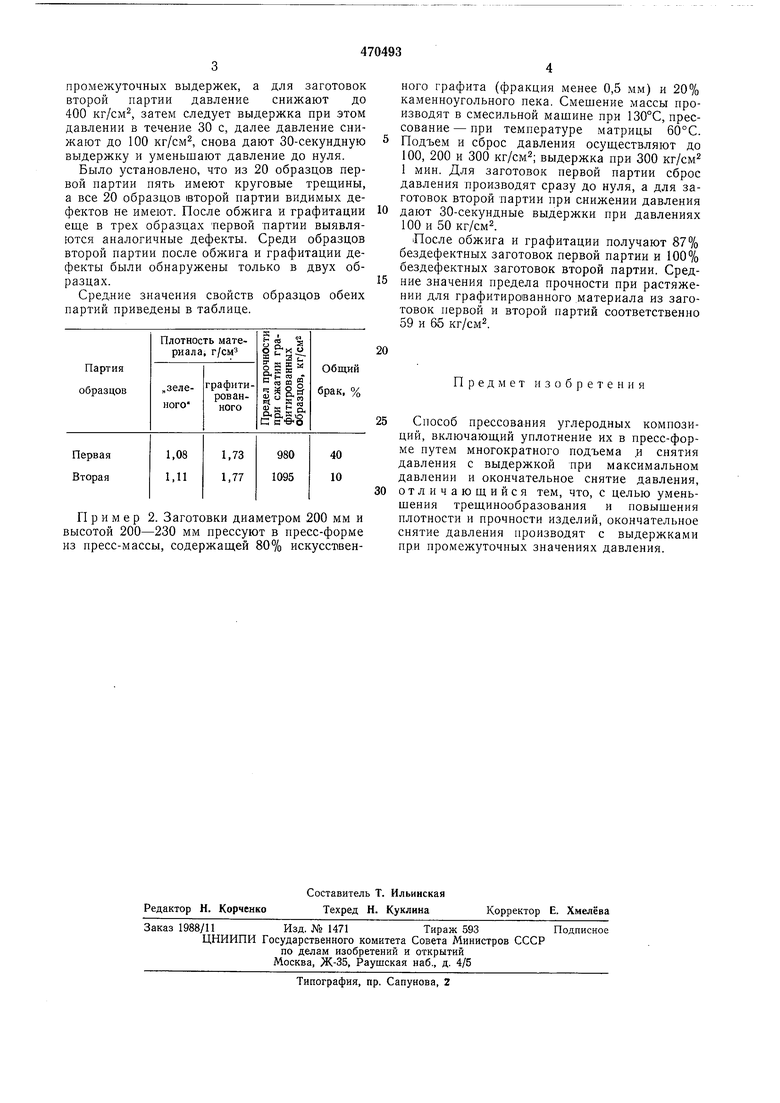

и снова снижают до нуля; после этого давление увеличивают до 800 кг/см и снижают до нуля и, наконец, поднимая давление до 800 кг/см дают выдержку в течение I мин. По завершении выдержки для заготовок первой партии давление уменьшают до нуля без промежуточных выдержек, а для заготовок второй партии давление снижают до 400 кг/см, затем следует выдержка при этом давлении в течение 30 с, далее давление снижают до 100 кг/см, снова дают 30-секундную выдержку и уменьшают давление до нуля. Было установлено, что из 20 образцов первой партии пять имеют круговые трещины, а все 20 образцов второй партии видимых дефектов не имеют. После обжига и графитации еще в трех образцах первой партии выявляются аналогичные дефекты. Среди образцов второй партии после обжига и графитации дефекты были обнаружены только в двух образцах. Средние значения свойств образцов обеих партий приведены в таблице. ного графита (фракция менее 0,5 мм) и 20% каменноугольного пека. Смешение массы производят в смесильной машине при 130°С, прессование- при температуре матрицы 60°С. Подъем и сброс давления осуществляют до 100, 200 и 300 кг/см2; выдержка при 300 кг/см 1 мин. Для заготовок первой партии сброс давления производят сразу до нуля, а для заготовок второй партии при снижении давления дают 30-секундные выдержки при давлениях 100 и 50 кг/см2. После обжига и графитации получают 87% бездефектных заготовок первой партии и 100% бездефектных заготовок второй партии. Средние значения предела прочности при растяжении для графитированного материала из заготовок первой и второй партий соответственно 59 и 65 кг/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Способ получения углеродных изделий | 1978 |

|

SU768756A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2266867C2 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2252190C1 |

| Способ контроля качества коксопековой композиции для производства искусственного графита | 1981 |

|

SU1031085A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

Пример 2. Заготовки диаметром 200 мм и высотой 200-230 мм прессуют в пресс-форме из пресс-массы, содержащей 80% искусственПредмет изобретения

Способ прессования углеродных композиций, включающий уплотнение их в пресс-форме путем многократного подъема .и снятия давления с выдержкой при максимальном давлении и окончательное снятие давления, отличающийся тем, что, с целью уменьшения трещинообразования и повышения плотности и прочности изделий, окончательное снятие давления производят с выдержками пр.и промежуточных значениях давления.

Авторы

Даты

1975-05-15—Публикация

1973-02-06—Подача