Изобретение относится к технологии углерода, в частности к получению плотного графита, применяемого в виде электродов, тиглей, анодов и т.п. изделий.5

Известен способ получения углеродсодержащих заготовок прямоугольного сечения (аноды электролизеров) в многокамерных печах открытого типа, укладываемых горизонтальными рядами. 0 Перед загрузкой на подине насыпается слой пересьточного материала. Последующие ряды укладывают на нижние прямо без пересыпки. Пространство между заготовками и стенками запол- tS няют слоем засыпки. Защитньй слой, предохраняющий от потерь тепла и окисления, засыпают толщиной 500 600 мм 1 .

Недостаток зтого способа получения 20 заготовок состоит в деформации при горизонтальной укладке обжигаемых блоков при нагреве заготовбк щишндрического сечения большой длины и с относительно высоким содержанием 25 связующего - электроды, тигли.

Наиболее близким к предлагаемому является способ получения углёродсодержащих заготовок , включающий становку формованных заготовок вер- ЗО тикально на подовый слой пересьшки, заполнение зазоров пересыпкой, образование защитного слоя над заготовкам1 в камерных печах, пропитку углеводородным связукщим, обжиг j пропитанных заготовок и последующие циклы пропитка - обжиг в количестве, зависящем от требуемой плотности 2 .

Недостатки известного способа до получения углеродосодержащих заготовок заключаются в низкой плотности обожженных после пропитки углеводородным связующим заготовок из-за малых значений выхода коксового ос- 5 татка, которые не превышают 35%, и в длительности процесса уплотнения, так как необходимо проведение повторных циклов пропитка - обжиг. Так ля повьшения объемного веса с 1,7 JQ о-1, требуется провести три цикла, общей длительностью 40 сут более.

Цель изобретения - повышение плотности заготовок и сокращение продол- 55 ительности процесса.

Поставленная цель достигается ем, что предлагаемый способ получения углеродосодержащих заготовок .включает выполнение метки йа боково или торцовой поверхности, смещенной к линии их пересечения, установку формованных заготовок вертикально меткой вверх к стенке или углу печи на подовый слой пересыпки, заполнение пространства между заготовками пересыпкой, засыпку защитного слоя над заготовками, обжиг, многократно чередующиеся пропитки заготовок связующим с обжигами, при каждом последующем.обжиге после пропитки положение заготовок меняется на противоположное, т.е. при повторном обжиге заготовки устанавливаются меткой вниз и в сторону противополоную от стены или угла печи.

При обжиге заготовок в результат расплавления связующего происходит частичное вытекание |его из пор и :.. перемещение связующего от верхнего торца к нижнему под действием гравитации и, следовательно,.потеря плотности в объеме заготовки у верхнего торца. Кроме того, из-за градиента температур на заготовке происходит выброс связукщего от более нагретой части заготовки к менее нагретой под действием термического расширения и давления летучих, так как на более нагретой части заготовки, обращенной к стене камеры, происходит коксование и окисление поверхности заготовки, препятствукнцей выходу связующего в этой части на поверхность и, следовательно, уменьшение плотности на менее нагретой стороне заготовки. При втором обжиге заготовку устанавливают верхним торцом вниз и меткой, обращенной в сторону, лежащую против грекщёй стенки, что приводит к увеличению плотности в части объема заготовок, получивших меньшую плотность при первом обжиге, увеличив общую плотность заготовок. Для максимального эффекта уплотнения следует при каждом последующем обжиге менять положение заготовок на противоположное.

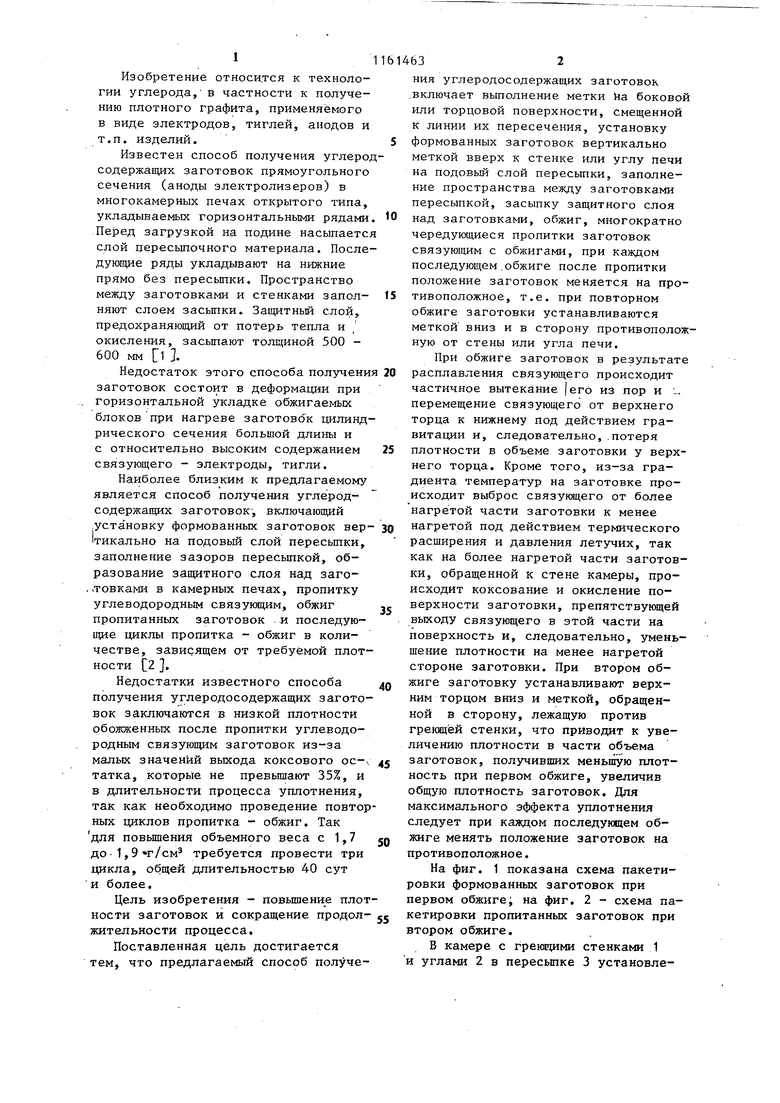

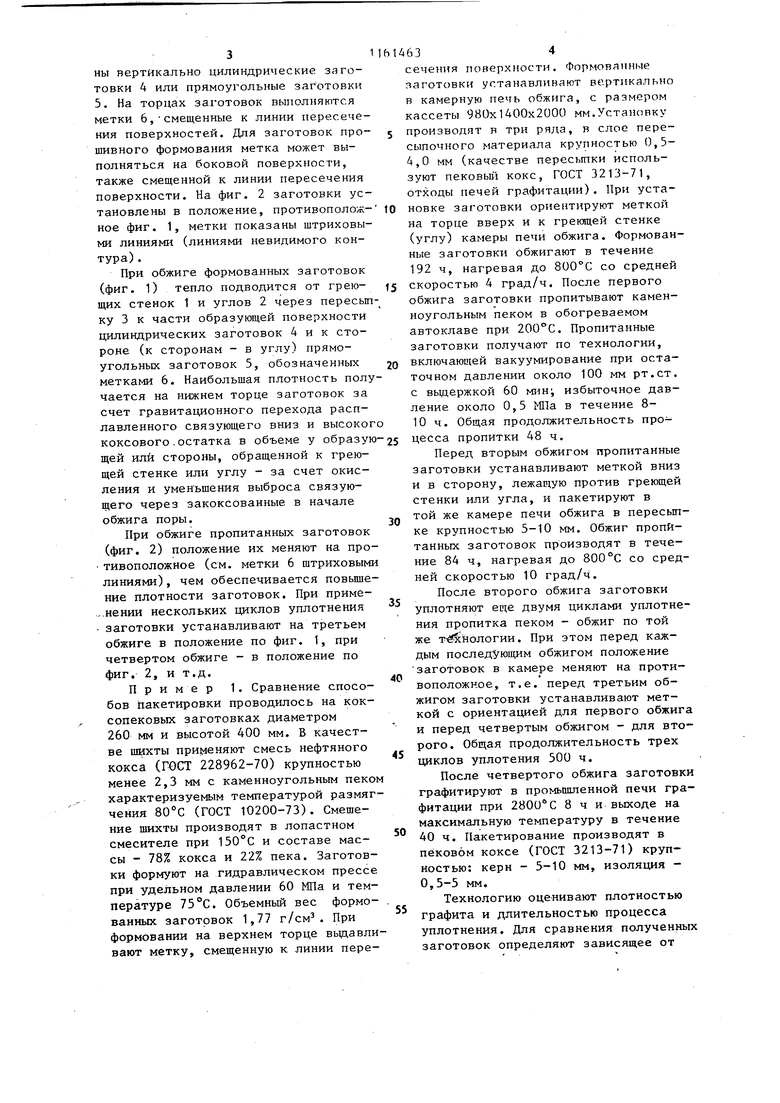

На фиг. 1 показана схема пакетировки формованных заготовок при первом обжиге; на фиг. 2 - схема пакетировки пропитанных заготовок при втором обжиге.

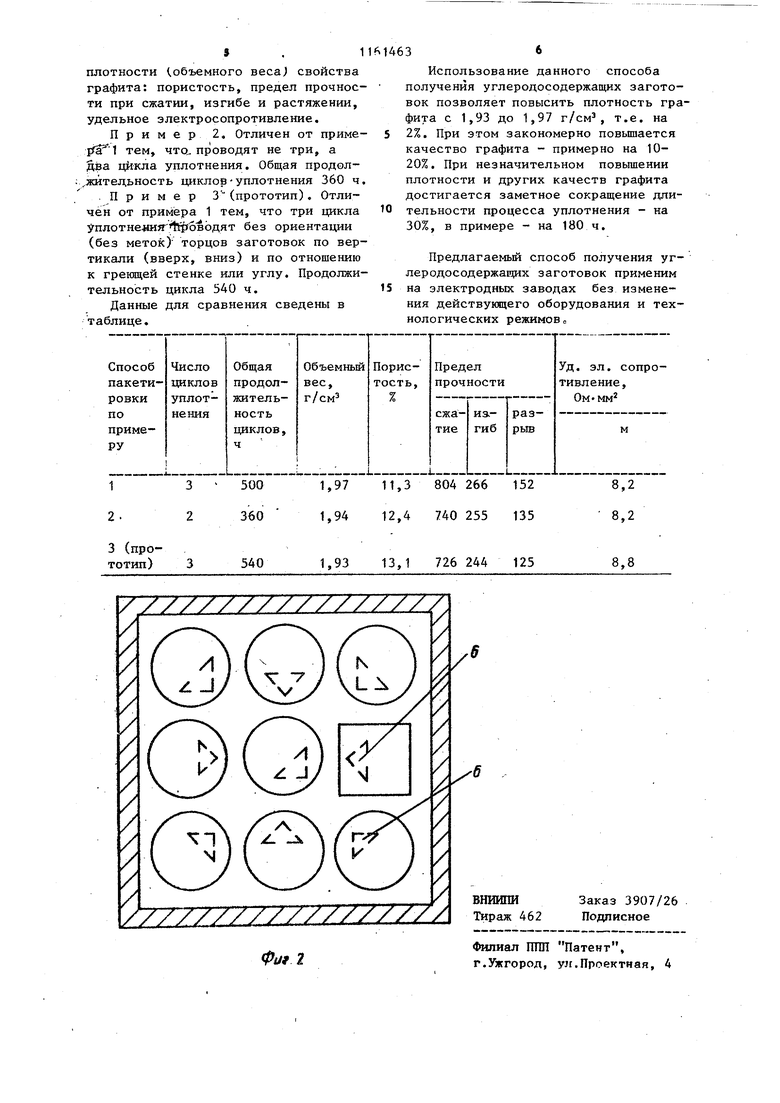

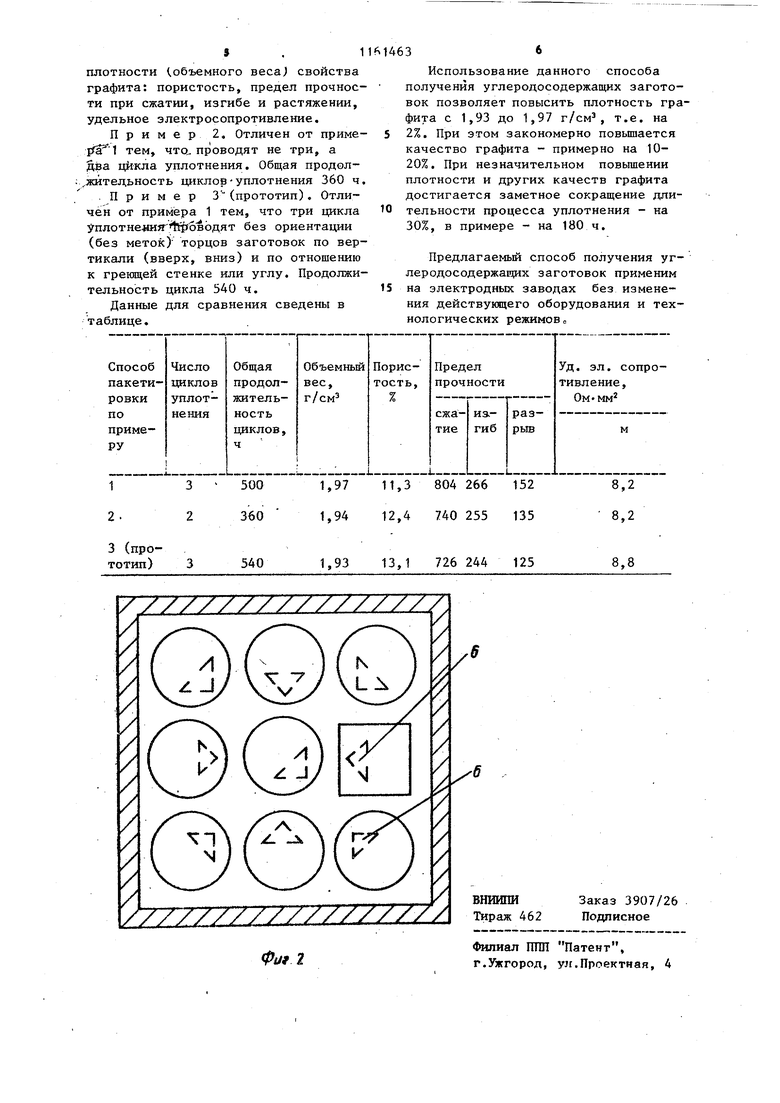

В камере с греющими стенками 1 и углами 2 в пересыпке 3 установлены вертикально цилиндрические заготовки 4 или прямоугольные заготовки 5. На торцах заготовок выполняются метки 6,смещенные к линии пересечения поверхностей. Для заготовок прошинного формования метка может выполняться на боковой поверхности, также смещенной к линии пересечения поверхности. На фиг. 2 заготовки установлены в положение, противоположное фиг. 1, метки показаны штриховыми линиями (линиями невидимого контура) . При обжиге формованных заготовок (фиг. 1) тепло подводится от грегощих стенок 1 и углов 2 через пересып ку 3 к части образующей поверхности цилиндрических заготовок 4 и к стороне (к сторонам - в углу) прямоугольных заготовок 5, обозначенных метками 6. Наибольшая плотность полу чается на нижнем торце заготовок за счет гравитационного перехода расплавленного связующего вниз и высоко коксового.остатка в объеме у образую щей или стороны, обращенной к греющей стенке или углу - за счет окисления и уменьшения выброса связующего через закоксованные в начале обжига поры. При обжиге пропитанных заготовок (фиг. 2) положение их меняют на про тивоположное (см. метки 6 штриховыми линиями), чем обеспечивается повьш е ние плотности заготовок. При приме,.нении нескольких циклов уплотнения заготовки устанавливают на третьем обжиге в положение по фиг. 1, при четвертом обжиге - в положение по фиг. 2, и т.д. Пример 1. Сравнение способов пакетировки проводилось на коксопековых заготовках диаметром 260 мм и высотой 400 мм. В качестве 1ЩХТЫ применяют смесь нефтяного кокса (ГОСТ 228962-70) крупностью менее 2,3 мм с каменноугольным пеко характеризуемым температурой размяг чения 80°С (ГОСТ 10200-73). Смешение шихты производят в лопастном смесителе при и составе массы - 78% кокса и 22% пека. Заготовки формуют на гидравлическом прессе при удельном давлении 60 МПа и температуре 75°С. Объемный вес формеванных заготовок 1,77 г/см. При формовании на верхнем торце выдавли вают метку, смещенную к линии пересечения поверхности. Формопячные заготовки устанавливают вертикально в камерную печь обжига, с размером кассеты 980x1400x2000 мм.Установку производят R три ряда, в слое пересыпочного материала крупностью 0,54,0 мм (качестве пересыпки используют пековый кокс, ГОСТ 3213-71, отходы печей графитации). При установке заготовки ориентируют меткой на торце вверх и к греклцей стенке (углу) камеры печи обжига. Формованные заготовки обжигают в течение 192 ч, нагревая до 800°С со средней скоростью 4 град/ч. После первого обжига заготовки пропитывают каменноугольным пеком в обогреваемом автоклаве при 200°С. Пропит;анные заготовки получают по технологии, включаюьней вакуумирование при остаточном давлении около 100 мм рт.ст. с вьщержкой 60 мин избыточное давление около 0,5 МПа в течение 810 ч. Общая продолжительность процесса пропитки 48 ч. Перед вторым обжигом пропитанные заготовки устанавливают меткой вниз и в сторону, лежап;ую против грекмцей стенки или угла, и пакетируют в той же камере печи обжига в пересьшке крупностью 5-10 мм. Обжиг пропитанных заготовок производят в течение 84 ч, нагревая до 800°С со средней скоростью 10 град/ч. После второго обжига заготовки уплотняют еще двумя циклами уплотнения пропитка пеком - обжиг по той же т- нологии. При этом перед каждым последующим обжигом положение заготовок в камере меняют на противоположное, т.е. перед третьим обжигом заготовки устанавливают меткой с ориентацией для первого обжига и перед четвертым обжигом - для второго. Общая продолжительность трех циклов уплотения 500 ч. После четвертого обжига заготовки графитируют в промьшшенной печи графитации при 8 ч и выходе на максимальную температуру в течение 40 ч. Пакетирование производят в пёковом коксе (ГОСТ 3213-71) крупностью: керн - 5-10 мм, изоляция - 0,5-5 мм. Технологию оценивают плотностью графита и длительностью процесса уплотнения. Для сравнения полученных заготовок определяют зависящее от . 1 плотности (.объемного secaj свойства графита: пористость, предел прочности при сжатии, изгибе и растяжении, удельное электросопротивление. Пример 2, Отличен от приме1 3 1 тем, что проводят не три, а два цикла уплотнения. Общая продол..житедьность циклов-уплотнения 360 ч .Пример 3 (прототип). Отличен от примера 1 тем, что три цикла Уплотнедо1Я11 6водят без ориентации (без меток) торцов заготовок по вертикали (вверх, вниз) и по отношению к греющей стенке или углу. Продолжительность цикла 540 ч. Данные для сравнения сведены в таблице. 36 Использование данного способа получения углеродосодержащих заготовок позволяет повысить плотность графита с 1,93 до 1,97 г/см т.е. на 2%. При этом закономерно повьппается качество графита - примерно на 1020%. При незначительном повьшении плотности и других качеств графита достигается заметное сокращение длительности процесса уплотнения - на 30%, в примере - на 180 ч. Предлагаемый способ получения углеродосодержащих заготовок применим на электродных заводах без изменения действующего оборудования и технологических режимов о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК | 1989 |

|

RU2022921C1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| Способ получения графита | 1988 |

|

SU1629244A1 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

| Способ пакетировки углеродсодержащих заготовок для обжига | 1982 |

|

SU1134539A1 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| Способ обжига мелкозернистых углеродных заготовок | 1985 |

|

SU1353728A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ ЗАГОТОВОК, включающий установку формовочных заготовок вертикально в камерную печь на подовый слой пересьтки, заполнение пространства между заготовками пересыпкой, засътку защитного слоя над заготовками, обжиг, многократно чередующиеся пропитки заготовок связующим с обжигами, отличающийся тем, что, с целью-повышения плотности заготовок и сокращения продолжительности процесса, перед установкой заготовок в печь на боковой или торцовой их поверхностях выполняют метку, смещенную к линии их пересечения, заготовки устанавливают меткой вверх к стене или углу печи, и после пропиткизаготовки устанавливают меткой вниз и в сторону, противоположную от стены или угла после каждой последующей пропитки «Л положение заготовок меняют на противоположное .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колодин Э.А | |||

| и др | |||

| Производство обожзсенных анодов алюминиевых электролизеров | |||

| М., Металлургия, 1980, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чалых Е.Ф | |||

| Технология-и оборудование электродных и электроугольных предприятий | |||

| М., Металлургия, 1972, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

1985-06-15—Публикация

1983-12-30—Подача