(21)4090587/31-02

(22)10.07.86

(46) 23.04.88. Бюл, № 15

(71)Белорусский политехнический институт

(72)А.Г.Слуцкий, Е.И.Шитов, Л.Л.Счисленок и Е.М.Белоус (53) 669.15-196 (088.8)

(56) Авторское свидетельство СССР № 1117332, кл. С 22 С 37/00, 1983.

Авторское свидетельство СССР № 1154358, кл. С 22 С 37/06, 1981.

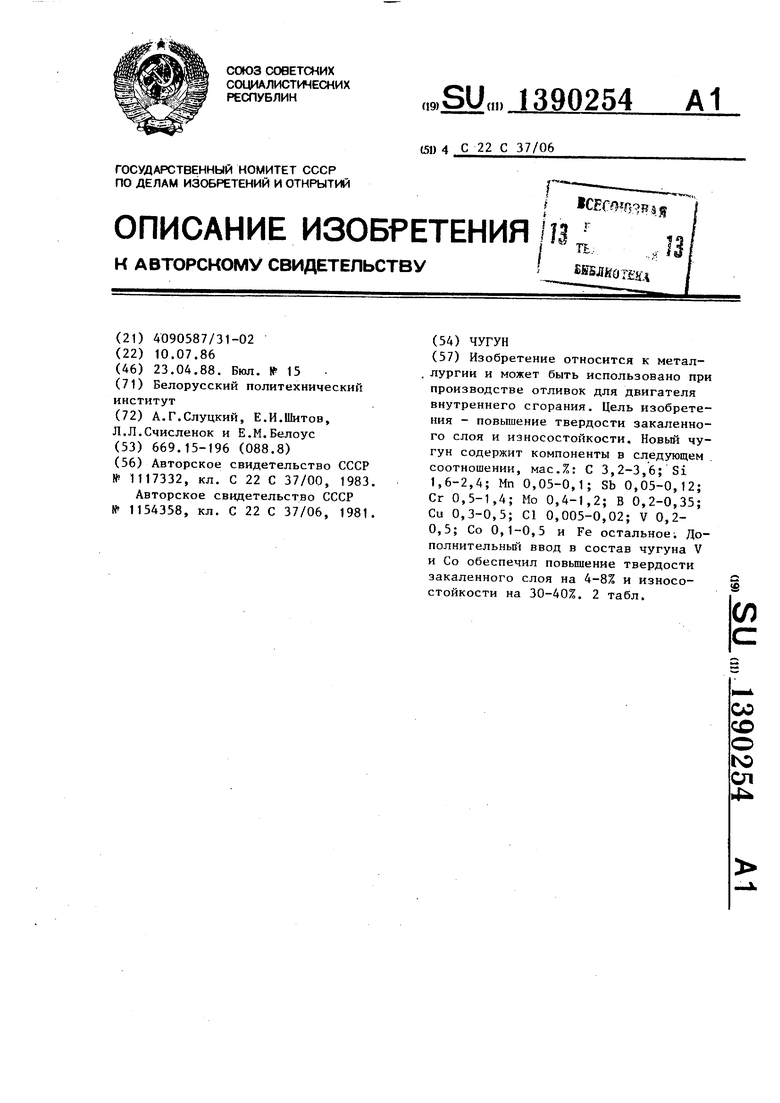

(54) ЧУГУН

(57) Изобретение относится к метал- . лургии и может быть использовано при производстве отливок для двигателя внутреннего сгорания. Цель изобретения - повышение твердости закаленного слоя и износостойкости. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 3,2-3,6; Si 1,6-2,4; Мп 0,05-0,1; Sb 0,05-0,12; Сг 0,5-1,4; Мо 0,4-1,2; В 0,2-0,35; Си 0,3-0,5; С1 0,005-0,02; V 0,2- 0,5; Со 0,1-0,5 и Fe остальное; До- полнительньш ввод в состав чугуна V и Со обеспечил повьшение твердости закаленного слоя на 4-8% и износостойкости на 30-40%. 2 табл.

S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Чугун | 1984 |

|

SU1154358A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Чугун | 1987 |

|

SU1440951A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| Чугун | 1983 |

|

SU1117332A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

со ос

ю

ел

4

Изобретение относится к металлургии в частности к разработке состава чугуна для отливок - гильз цилиндра дизельных двигателей.

Цель изобретения - повьпиение твердости закаленного слоя и износостойкости.

Сущность изобретения заключается

в дополнительном вводе в состав чугу-10 ден 0,8; бор 0,27; медь 0,4; церий

на ванадия и кобальта. Введение ванадия повышает дисперсность продуктов эвтектоидного превращения, способствует протеканию процесса аустениза- ции сплава при кратковременной вы- 15 под закалку.

Введение кобальта в количестве 0,1-0,5 мас.% улучшает однородность литой структуры чугунаj что позволяет при закалке ТВЧ повысить поверх- 20 ностную твердость сплава, а следовательно, и его износостойкость при повьшенных температурах.

Пределы содержания компонентов, установлены исходя из получения наи- 25 более благоприятного сочетания твердости закаленного слоя и износостойкости сплава.

Нижние пределы содержания углерода (3,2 мас.%) и кремния(1,6 мас.%) ЗО и верхние пределы содержания сурьмы (0.12 мас.%). хрома (1.4 мас.%), молибдена (1,2 мас.%) ,бора (0,35 мас.%) , меди (0,3 мас.%), ванадия (0,5 мас.%) и кобальта (0,5 мас.%) обеспечивают

0,01; ванадий 0,35; кобальт 0,3.

Чугун плавили в индукционной печи с кислой футеровкой. Для получения сплава необходимого химического состава использовали в качестве шихты металлизован1ше окатьшш, графит в порошке, ферросплавы кремния, марганца, хрома, молибдена, церия, бора , ванадия, а также металлические сурьму, кобальт, медь. Образцы для . испытаний отливали в сухие песчаные формы, из которых затем вырезали кольца наружным диаметром 28 мм, внутренним диаметром 16 мм и толщиной 12 мм. Затем образцы нагревали окунанием в свинцовую ванну, разогре тую до , и после кратковременной вьщержки (60 с) производили закалку в воде. Отпуск чугуна осуществлялся при 250 С в течение 1,5 ч.

Изучали поверхностную твердость сплава по Роквеллу. Износостойкость определяли в условиях граничного тре ния со смазкой при скорости скольжения 5 м/с и удельном давлении 3 кгс/

получение литбй структуры без карбид- /см, что обеспечивало температуру в

ных включений.

Верхние пределы содержания углерода (3,6 мас.%) и кремния (2,4 мас.%), а также нижние пределы содержания 0 сурьмы (0,05 мас.%), хрома (0,5 мас.%), молибдена(о,4 мас.%), бора (0,2 мас.%), меди (0,3 мас.%), ванадия (0,2 мас.%)

и кобальта (0,1 мас.%) обусловлены получением литой структуры без феррита. Пределы содержания церия (0,005- 0,02 мас.%) обеспечивают эффективное модифицирование сплава.

Оптимальный состав чугуна, мас.%: углерод 3,4; кремний 2,0; марганец 0,07; сурьма 0,09; хром 1,0; молиб0,01; ванадий 0,35; кобальт 0,3.

Чугун плавили в индукционной печи с кислой футеровкой. Для получения сплава необходимого химического состава использовали в качестве шихты металлизован1ше окатьшш, графит в порошке, ферросплавы кремния, марганца, хрома, молибдена, церия, бора , ванадия, а также металлические сурьму, кобальт, медь. Образцы для . испытаний отливали в сухие песчаные формы, из которых затем вырезали кольца наружным диаметром 28 мм, внутренним диаметром 16 мм и толщиной 12 мм. Затем образцы нагревали окунанием в свинцовую ванну, разогретую до , и после кратковременной вьщержки (60 с) производили закалку в воде. Отпуск чугуна осуществлялся при 250 С в течение 1,5 ч.

Изучали поверхностную твердость сплава по Роквеллу. Износостойкость определяли в условиях граничного трения со смазкой при скорости скольжения 5 м/с и удельном давлении 3 кгс/

зоне контакта 500-550 С.

Исследовали известный сплав при среднем уровне содержания ингредиентов и предлагаемый с нижним, средним и верхним содержанием ингредиентов.

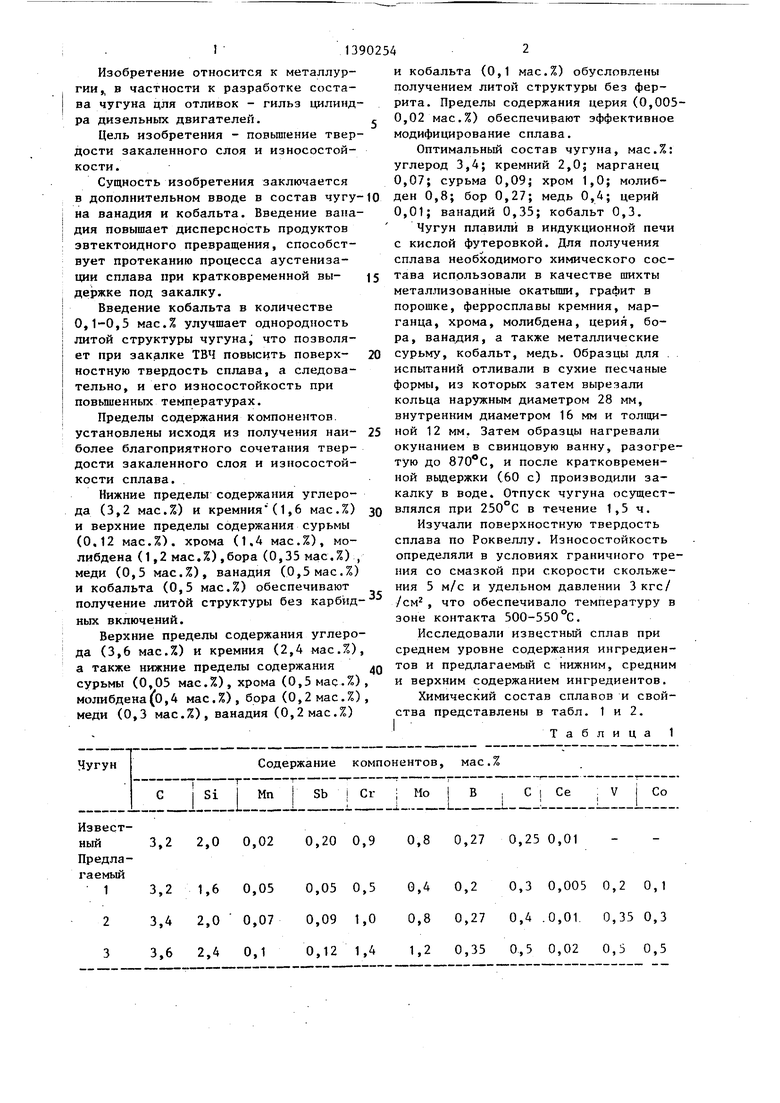

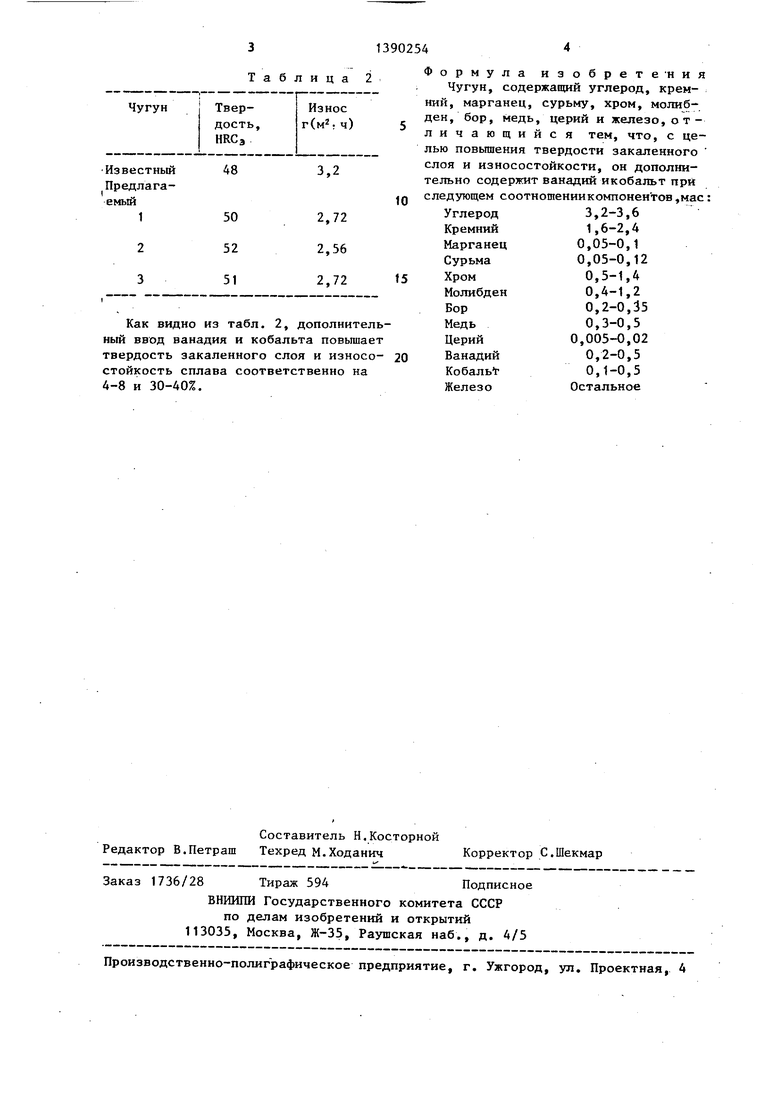

Химический состав сплавов и свойства представлены в табл. 1 и 2.

Таблица 1

Таблица 2

Как видно из табл. 2, дополнительный ввод ванадия и кобальта повьшает твердость закаленного слоя и износо- стойкость сплава соответственно на А-8 и 30-40%.

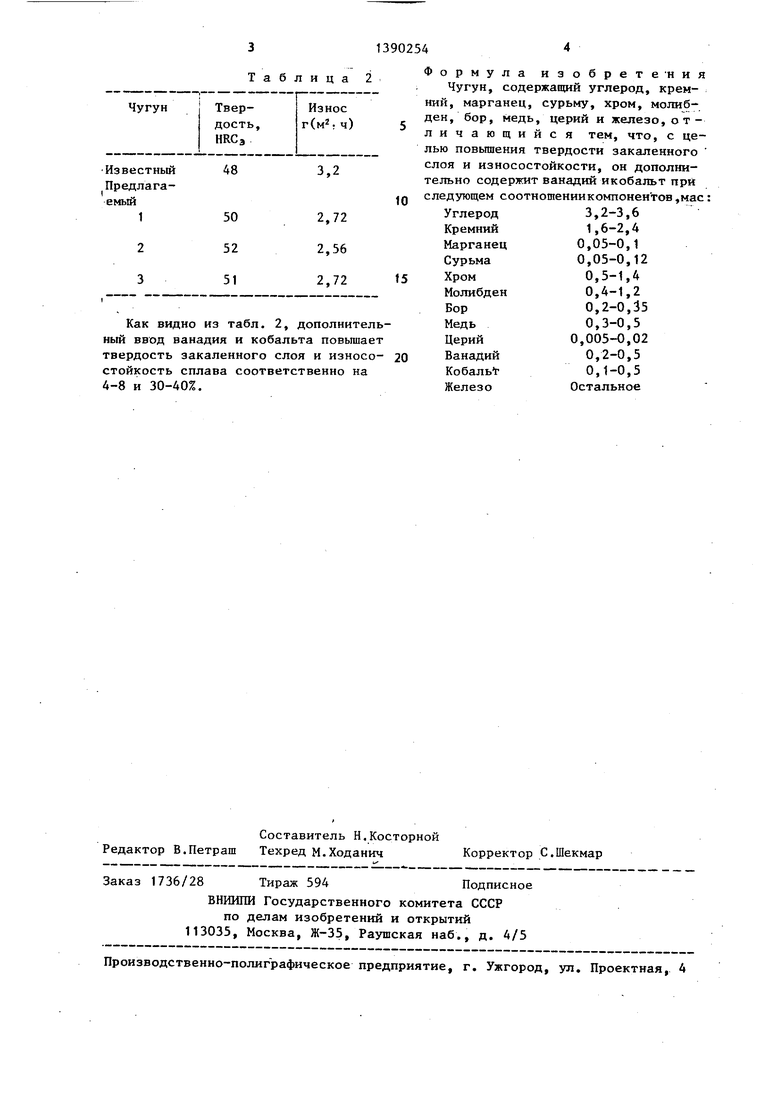

Формула изобрете ния

Чугун, содержащий углерод, кремний, марганец, сурьму, хром, молибден, бор, медь, церий и железо, отличающийся тем, что, с целью повышения твердости закаленного слоя и износостойкости, он дополнительно содержит ванадий икобальт при следующем соотношении компонентов ,мас:

3,2-3,6 1,6-2,4 0,05-0,1 0,05-0,12 0,5-1,4 0,4-1,2 0,2-0,35 0,3-0,5

0,005-0,02 0,2-0,5 0,1-0,5

Остальное

Авторы

Даты

1988-04-23—Публикация

1986-07-10—Подача