Изобретение относится к металлур гни, в частности к разработке соста- ВОВ Чугуна для литья пар трения.

Цель изобретения улучшение про-- . каливаемости5 повьппение механических свойств и уменьшение коэффициента трения в закаленном состоянии.

Изобретение иллюстрируется приме- рами конкретного применения, |Q

Выбор граничных пределов содержа ния компонентой в чугуне предложенного состава обусловлен следующим.

Дополнительно введенный барий в . количестве 0,,22 мас.% измельчат jj ет и микролегирует металлическую основу, упрочняет ее, увеличивает прокаливаемость отливок, повышает твердость, снижает коэффициент ния, что обеспечивает повышение из 20 носостойкости в условиях сухого ния, стабильности поверхностной твердости и предела выносливости при консольном изгибе.

При содержании бария до мас.%25 повышение механических свойств и снижение Ктрпри сухом трении несущественны, а hpi концентрации бария более Oj22 мас«% увеличивается содержание неметаллических включений по границамзо зерен и снижается стабильность преде - ла выносливости при консольном изгибе механических свойств и износостойкости.

Введение магния в количестве 0,03- 0,07 мас,% обусловлено его высокой отбеливающей модифицирующей способностью, поверхностной активностью,что обеспечивает повышение глубины прокаливаемос- :ти и количества перлита и бейнита в структуре, снижение дисперсности, трещиноус-. тойчивости, удароустойчивости, что приводит к повышению стаб1 Шьности предела вы- :носливости при консольном изгибе и изно- состойкости пары сухого трения. При со- :держании магния до 0,03 маа% модифициру- :ющий эффект и повьшение предела выносливости при консольном изгибе недостаточны. При содержании магния более Ь,07 мас,% увеличивается угар, снижа- . leTCH стабильность поверхностцой твердости и предел выносливости при консольном изгибе.

Дополнительное введение 0,08 -

.5

0,16 мас,% сурьмы обеспечивает стабиг; лизацию перлита и аустенита, повышает поверхностную твердость чугуна, стабилизирует процесс закалки и увеличивает прокаливаемость. При концент|5

.

|Q

jj 20

25 зо

- - .

5

; |55

рации сурьмы до 0,08 мас,% ее влияние несущественно, а при увеличении ее содержания более 0,16 мас,% снижаются стабильность предела выносливости . при консольном изгибе, стрела прогиба и пластические свойства чугуна. Усвоение сурьмы составило 64-67% бария 72-77% и магния 48-52%.

Выбор граничных пределов содержания углерода (3, 4 - 4,2 мас,%) и кремния (1,8 - 2,8 мас.%) определен исходя из практики производства высокопрочных изноеостойких чугунов с тенйтобейнитной структурой. При концентрации углерода более 4,2 мас,% и кремния более 2,8 мас.% уменьшается содержание аустенита, структура вблизи границ эвтектических ячеек становится грубой, снижаются износостойкость и механические свойства чугуна, стабильность предела выносливости при консольном изгибе, а при концентрации углерода до 3,4 мас,% и кремния до 1,8 мае, % возрастают отбел и термические напряжения, снижаются удароустойчивость и трещиноустойчивость, стабильность предела выносливости при консольном изгибе.

Содержание легирующих добавок . (марганец 0,5 - 1,5 мас.%, хром 0,15 - 0,4, никель 0,1 - 0,4, ванадий 0,1 - 0,3, титан 0,05 - 0,8 мас,%) обусловлено существенным повышением прокаливаемости, прочности и износостойкости и ограничено пределами, ниже которыхглубина прокаливаемости, поверхностная твердость, прочностные -свойства и износостойкость недостаточны, а выше которых снижается стабильность структуры и свойств, увеличиваются термические напряжения, снижаются пластические свойства, удароустойчивость и стабильность предела выносливости при консольном изгибе.

Церий в количестве 0,01 - 0,05 мас,% является эффективной модифицирующей добавкой, стабилизируюо1ей твердость чугуна, коэффициент трения и технологические свойства, предел вы-- носливости при изгибе, износостойкость при сухом трении и структуру чугуна в литых изделиях. При концентрации церия до 0,01 мас.% модифицирующей эффект недостаточен и стабилы , ность предела выносливости при конг- сольном изгибе, износостойкость и технологические свойств;) чугуна низ-

кие, а при концентрации церия более 0,05 мас.% снижаются равномерность распределения его в матрице, удароус - тойчивость и ударная вязкость.

Микролегировяние чугуна алюминием (0,02 - 0,2 мас.%) и медью (0,02 - 0,2 мас,%) повьшзает стабильность предела выносливости при изгибе, прочность чугуна, технологические ства и снижает суммарный износ при сухом трении и коэффициент трения.

При увеличении содержания алюминия более 0,2 мас.% снижаются поверхност ная твердость, прокаливаемость, из- носостойкость, стабильность износа при сухом трении. При снижении содер - жания алюминия ниже 0,02 мас.% снижается, стабильность предел-з выносливое-

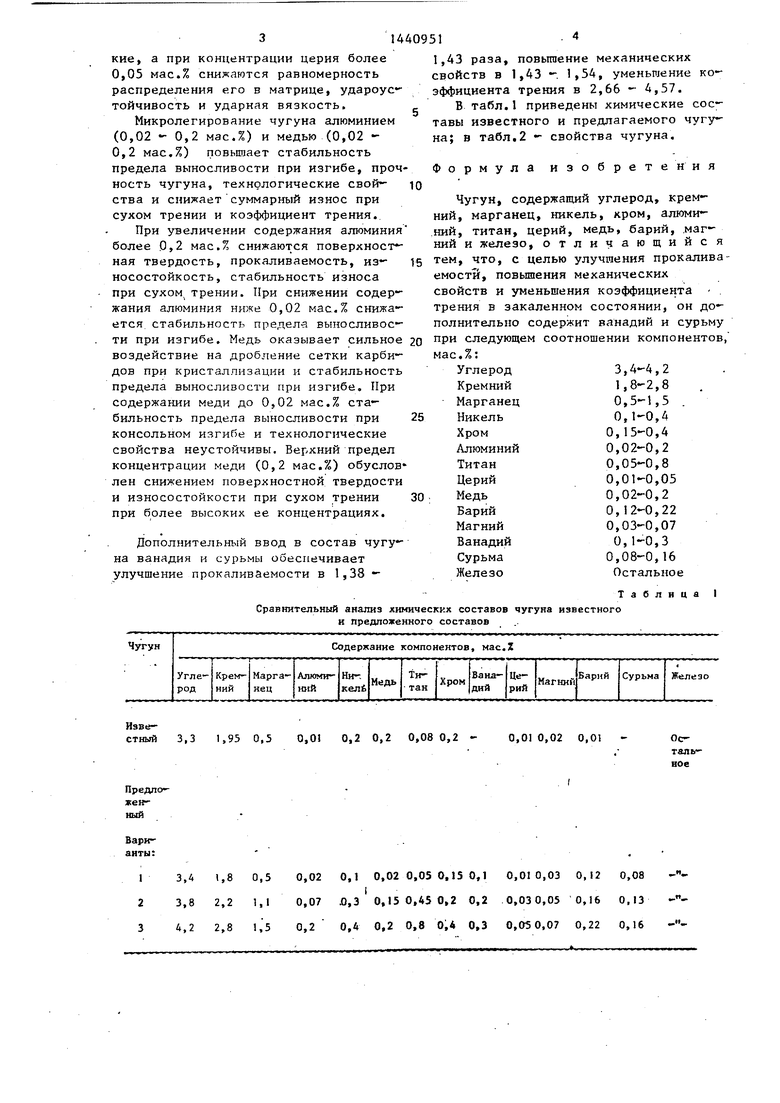

1,43 раза, повыгаение механических свойств в 1,43 - 1,54, уменьшение коэффициента трения в 2,66 - 4,57.

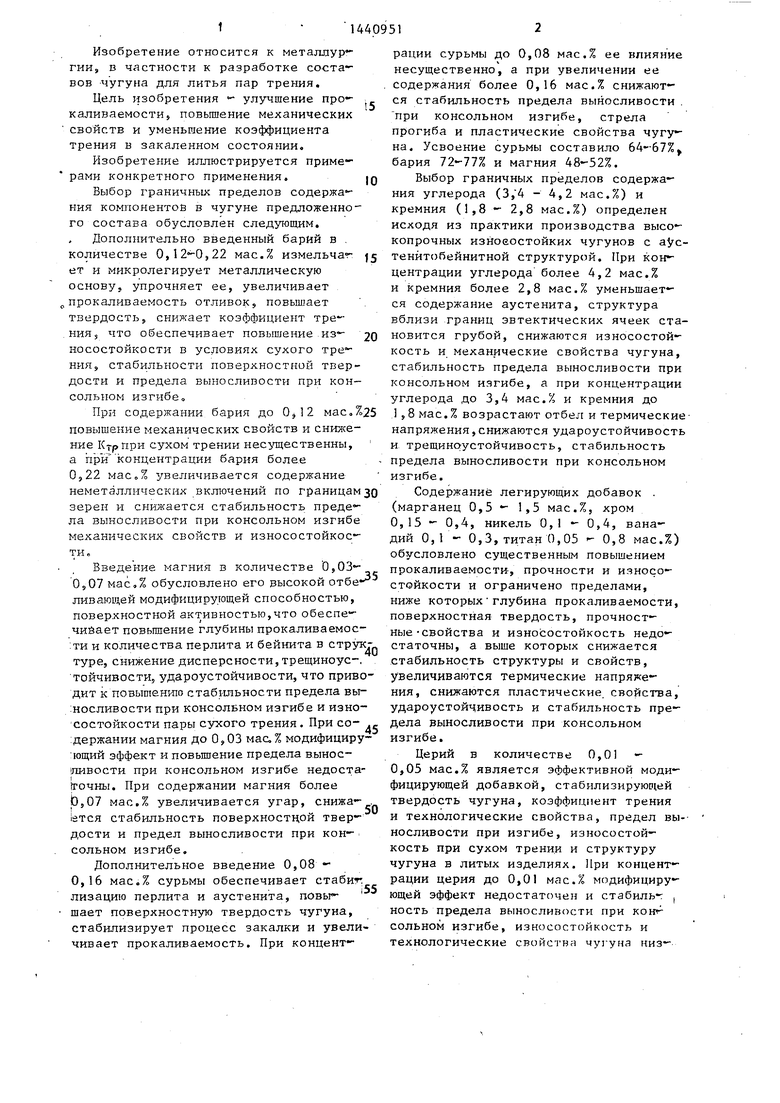

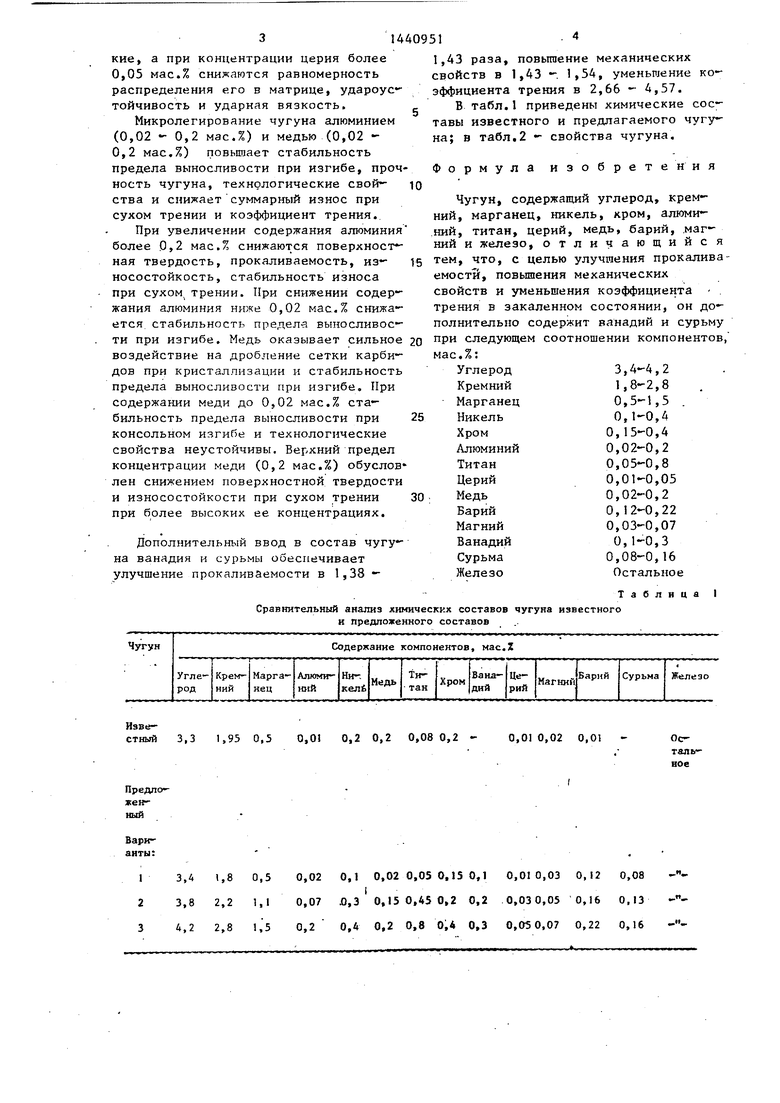

В табл.1 приведены химические составы известного и предлагаемого чугуна; в табл.2 - свойства чугуна.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, никель, крон, алюми- .ний, титан, церий, медь, барий, .магний и железо, отличающийся тем, что, с целью улучшения прокалива- емостй, повьшения механических свойств и уменьшения коэффициента - . трения в закаленном состоянии, он дополнительно содержит ванадий и сурьму

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1397531A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 2015 |

|

RU2627713C2 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Чугун | 1987 |

|

SU1406202A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

Изобретение относится к металлури гии и может быть дспользовано при изготовлении пар трения. Цель изобретения - улучшение прокаливаемости, повышение механических свойств и уменьшение коэффициента трения. Новый чугун содержит, мас.%: С 3,4 - 4,2; Si 1,8 - 2,8; Мп 0,5 - 1,5; Ni 0,1 - 0,4; Or 0,15 - 0,4; Al 0,02 -.0,2; Ti 0,05 - 0,8; Се 0,0 - 0,05; Си - 0,02 - 0,2; Ва 0,12 - 0,22; Mg 0,03 - 0,07; V О,1 - 0,3; Sb 0,08 - 0,16 и Fe - остальное. Дополнительный ввод V и Sb в состав .чугуна обеспечили по сравнению с известным чугуном улучшение прокалива- емости в 1,38 - 1,43 раза, повышение механических свойств в 1,43 - 1,54 раза, уменьшение коэффициента трения в 2,6 - 4,5 раза. 2 табл. «5 (Л е

ти при изгибе. Медь оказывает сильное 20 Р следующем соотношении компонентов,

воздействие на дробление сетки карбидов при кристаллизации и стабильность предела выносливости при изгибе. При содержании меди до 0,02 мас.% стабильность предела выносливости при консольном изгибе и технологические свойства неустойчивы. Верхний предел концентрации меди (0,2 мас.%) обусловлен снижением поверхностной твердости и износостойкости при сухом трении при более высоких ее концентрациях.

Дополнительный ввод в состав чугуна ванадия и сурьмы обеспечивает улучшение прокаливаемости в 1,38 -

Таблица

Сравнительный анализ химических составов чугуна известного и предложенного составов

Известный

3,3 1,95 0,5 0,0 0,2 0,2 0,08 0,2 Предпоценный

Варианты:

I

2 3

3,4 1,8 0,5 3,8 2,2 1,1 4,2 2,8 1, 5

0,02 0,10,020,050,150,10,010,030,120,08

1

0,07 Д,30,150,450,2 0,20,030,050,160,13

0,2 0,40,2 0,8 0,4 0,30,050,070,220,16

мас.%:

Углерод Кремний Марганец

5 Никель Хром Алюминий Титан Церий

0: Медь Барий Магний Ванадий Сурьма Железо

3,4-4,2 1,8-2,8 0,5-5,5 . 0,1-0,4 0,15-0,4 0,02-0,2 0,05-0,8 0,01-0,05 0,02-0,2 0,12-0,22 0,03-0,07

О,1-0,3 0,08-0,16 Остальное

0,01 0,02 0,01

Остальное

.. .

.

.Таблица 2 Свойства чугуна известного и предложенного составов

Редактор А.Маковская

Составитель Н.Косторной Техред М.Дидык

Заказ 6145/30

Тираж 595

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,. Раушская наб,, д. 4/5

Корректор И.Муска

Подписное

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1090748A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-30—Публикация

1987-02-13—Подача