Изобретение относится к литейном производству, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано для изготовления деталей, работающих в условиях трения скольжения, например гильзы цилиндра двигателя внутренне сгорания.

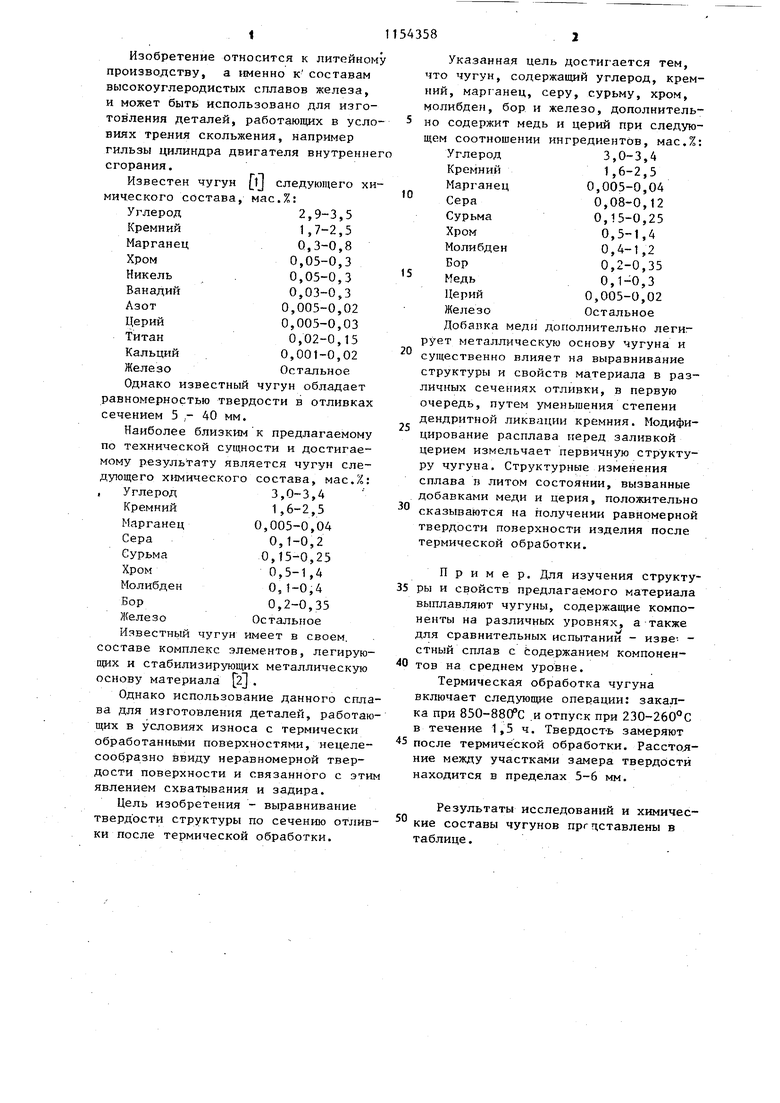

Известен чугун 1j следующего химического состава, мас.%:

Углерод2,9-3,5

Кремний1,7-2,5

Марганец0,3-0,8

Хром0,05-0,3

Никель . 0,05-0,3 Ванадий0,03-0,3

Азот0,005-0,02

Церий0,005-0,03

Титан0,02-0,15

Кальций0,001-0,02

ЖелезоОстальное

Однако известный чугун обладает равномерностью твердости в отливках сечением 5 .- 40 мм.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун следующего химического состава, мас.%: , Углерод3,0-3,4

Кремний1,6-2,5

Марганец 0,005-0,04 Сера0,1-0,2

Сурьма0,,25

Хром0,5-1,4

МолибденО,1-0,4

Бор0,2-0,35

ЖелезоОстальное

Известный чугун имеет в своем, составе комплекс элементов, легирующих и стабилизирующих металлическую основу материала 2 .

Однако использование данного сплва для изготовления деталей, работающих в условиях износа с термически обработанными поверхностями, нецелесообразно ввиду неравномерной твердости поверхности и связанного с эти явлением схватывания и задира.

Цель изобретения - выравнивание твердости структуры по сечению отливки после термической обработки.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, серу, сурьму, хром, молибден, бор и железо, дополнительно содержит медь и церий при следующем соотношении ингредиентов, мас.%: Углерод3,0-3,4

Кремний1,6-2,5

Марганец 0,005-0,04 Сера0,08-0,12

Сурьма0,15-0,25

Хром0,5-1,4

Молибден0,4-1,2

Бор0,2-0,35

Медь0,1-0,3

Церий0,005-0,02

ЖелезоОстальное

Добавка меди дополнительно легирует металлическую основу чугуна и существенно влияет на выравнивание структуры и свойств материала в различных сечениях отливки, в первую очередь, путем уменьшения степени дендритной ликвации кремния. Модифицирование расплава перед заливкой церием измельчает первичную структуру чугуна. Структурные изменения сплава в литом состоянии, вызванные добавками меди и церия, положительно сказываются на получении равномерной твердости поверхности изделия после термической обработки.

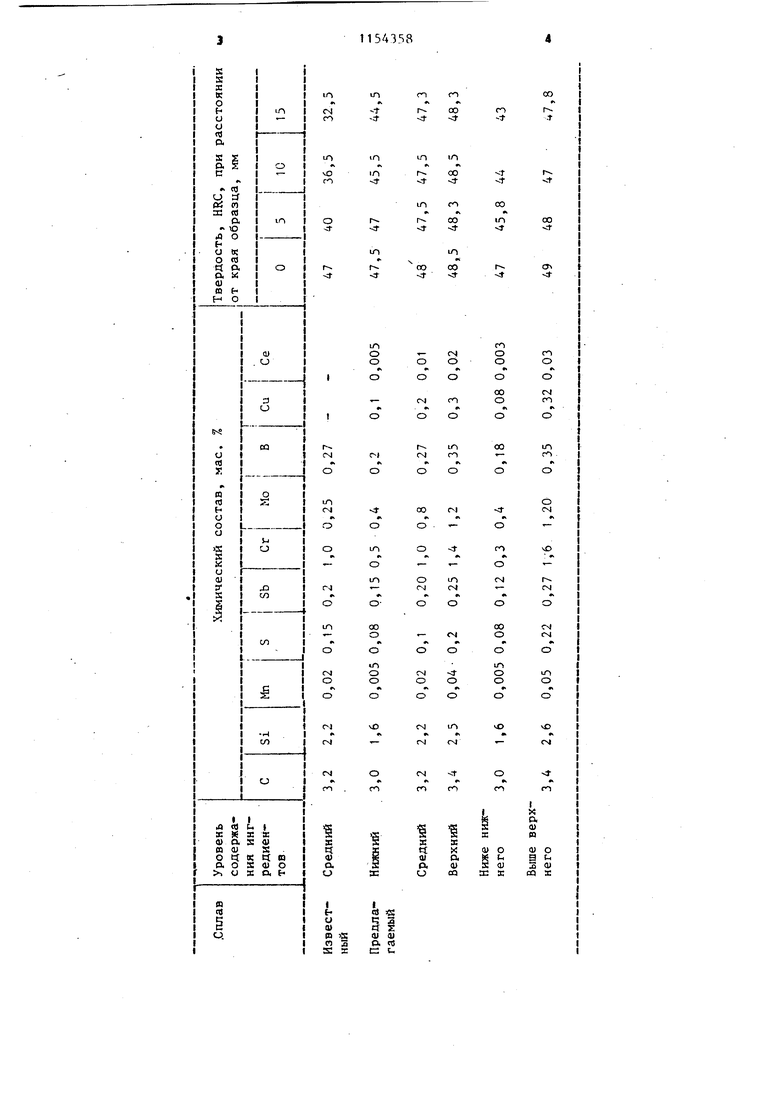

Ц р и м е р. Для изучения структуры и свойств предлагаемого материала выплавляют чугуны, содержащие компоненты на различных уровнях, а также для сравнительных испытании - изве стный сплав с (подержанием компонентов на среднем уровне.

Термическая обработка чугуна включает следующие операции: закалка при 850-880РС .и отпуск при 230-260°С в течение 1,5 ч. Твердост-ь замеряют после термической обработки. Расстояние между участками замера твердости находится в пределах 5-6 мм.

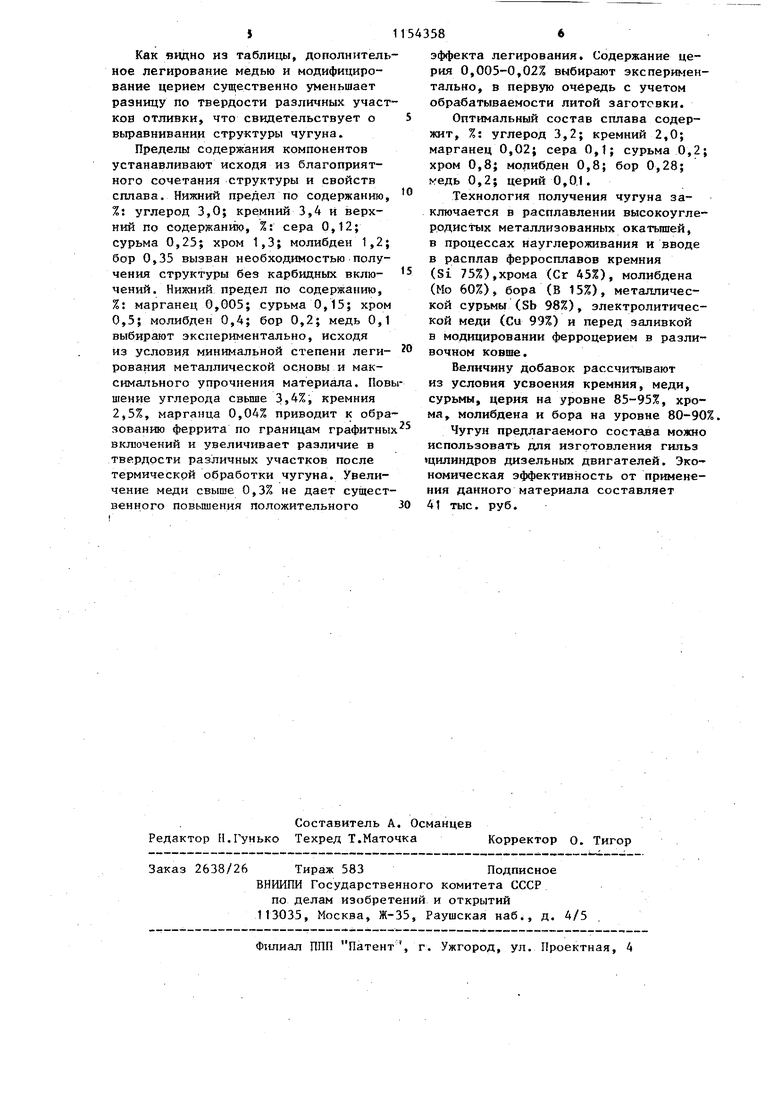

Результаты исследований и химичес50кие составы чугунов пргцставлены в таблице. Как видно из таблицы, дополнитель ное легирование медью и модифицирование церием существенно уменьшает разницу по твердости различных участ ков отливки, что свидетельствует о выравнивании структуры чугуна. Пределы содержания компонентов устанавливают исходя из благоприятного сочетания структуры и свойств сплава. Нижний предел по содержанию, %: углерод 3,0; кремний 3,4 И верхний по содержанию, %: сера 0,12; сурьма 0,25; хром 1,3; молибден 1,2; бор 0,35 вызван необходт остью получения структуры без карбидных включений. Нижний предел по содержанию, %: марганец 0,005; сурьма 0,15; хром 0,5; молибден 0,4; бор 0,2; медь 0,1 выбирают экспериментально, исходя из условия минимальной степени легирования металлической основы и максимального упрочнения материала. Пов шение углерода свьше , кремния 2,5%, марганца 0,04% приводит к обра зованию феррита по границам графитны включений и увеличивает различие в твердости различных участков после термической обработки чугуна. Увеличение меди свыше 0,3% не дает сущест венного повышения положительного эффекта легирования. Содержание церия 0,005-0,02% выбирают экспериментально, в первую очередь с учетом обрабатываемости литой заготовки. Оптимальный состав сплава содержит, %: углерод 3,2; кремний 2,0; марганец 0,02; сера 0,1; сурьма 0,2; хром 0,8; молибден 0,8; бор 0,28; медь 0,2; церий 0,0.1. Технология получения чугуна заключается в расплавлении высокоуглеродистых металлизованных окатышей, в процессах науглероживания и вводе в расплав ферросплавов кремния (Si 75%),хрома (Сг 45%), молибдена (Мо 60%), бора (В 15%), металлической сурьмы (Sb 98%), электролитической меди (Си 99%) и перед запивкой в модицировании ферроцерием в разливочном ковше. Величину добавок рассчитывают из условия усвоения кремния, меди, сурьмы, церия на уровне 85-95%, хрома, молибдена и бора на уровне 80-90%. Чугун предлагаемого состава можно использовать для изготовления гильз илиндров дизельных двигателей. Экономическая эффективность от применения данного материала составляет 41 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1983 |

|

SU1117332A1 |

| Чугун | 1983 |

|

SU1096298A1 |

| Чугун | 1983 |

|

SU1134619A1 |

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1982 |

|

SU1090747A1 |

| Чугун | 1983 |

|

SU1135791A1 |

| Чугун | 1981 |

|

SU973657A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

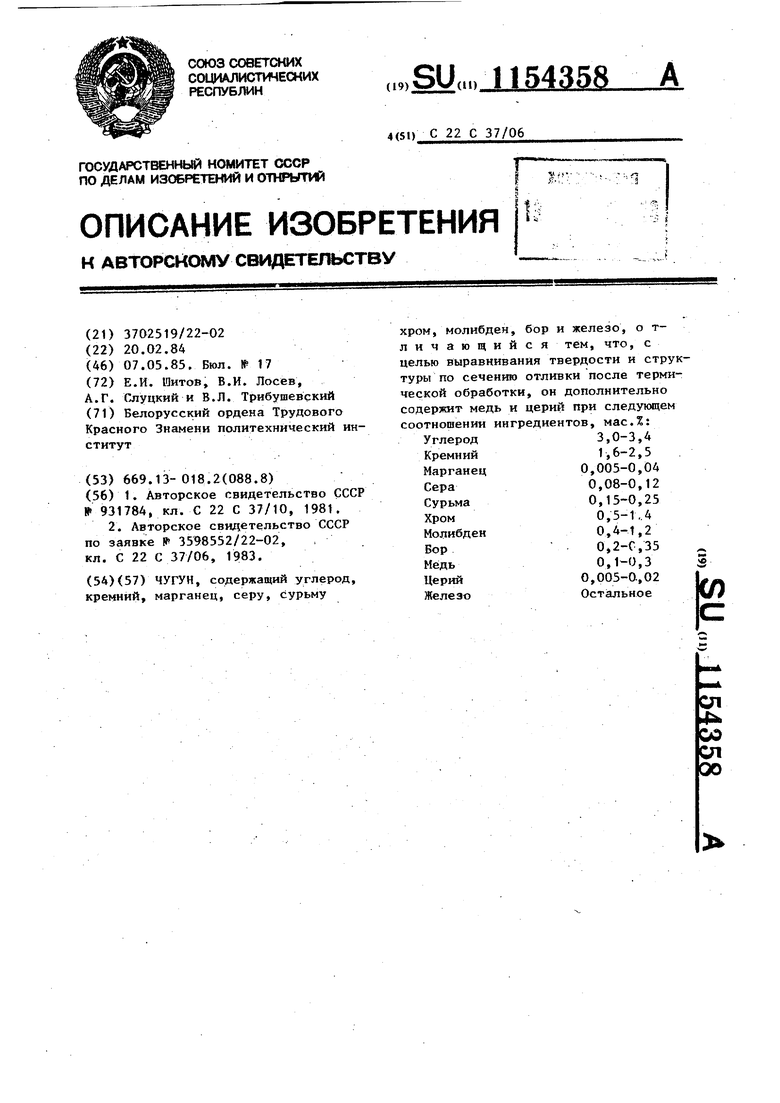

ЧУГУН, содержащий углерод, кремний, марганец, серу, сурьму хром, молибден, бор и железо, отличающийся тем, что, с целью выравнивания твердости и структуры по сечению отливки после термической обработки, он дополнительно содержит медь и церий при следующем соотношении ингредиентов, мас.%: Углерод3,0-3,4 Кремний1,6-2,5 Марганец0,005-0,04 Сера0,08-0,12 Сурьма0,15-0,25 ХромО,5-1„4 Молибден0,4-1,2 БорО,2-е,35 Медь0,1-0,3 Церий0,005-0,, 02 ЖелезоОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке ff 3598552/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-02-20—Подача