(21)4100914/31-12

(22)04.08.86

(46) 23.04.88. Бюл. № 15

(71)Ленинградский институт текстильной и легкой промышленности

им. С.М.Кирова

(72)М.И.Иванова, В.Н.Григорьев, Н.М.Ашнин, В.А.Агапов, В.А.Куницин и Т.Е.Кутельвас

(53)677.051(088.8)

(56) Авторское свидетельство СССР № 912786, кл. D 01 G 29/00, 1982.

(54)СПОдОБ ЗАМАСЛИВАНИЯ ВОЛОКНИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

.(57) Изобретение относится к текстильной промьшитенности и позволяет повысить равномерность нанесения за- масливателя. При осуществлении способа ленту перед нанесением замаслива- теля уплотняют с краев. Внутри ленты создают разрежение, а замаслива- тель наносят на участок ленты, находящийся в области пониженного давления. Устройство для ос тцествления способа дополн1-ггельно содержит воронку для направления ленты. Узел пода- чн замасл1пзателя снабжен цилиндрической воронкой и аэродинамическим маслоподающим рассекателем ленты, смонтированными в корпусе, который имеет винт-пробку, дозирующую диафрагму, маслостойкий уплотнитель, катушку электромагнита с якорем-стержнем, имеющим конический конец, винт- стержень. Дозирующая диафрагма имеет асимметричное отверстие. Устройство содержит маслоподающую иглу с боковым желобом, которая жестко смонтирована в винте-пробке, и направитель, который выполнен в виде конфузора, а нижняя часть аэродинамического масло- подающего рассекателя выполнена в виде двойного аэродинамического крыла с маслоподающим каналом в расширяющейся части крыла. 2 с.п.ф-лы, 4 ил,;

с со

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замасливания хлопковой волокнистой ленты на текстильной машине | 1979 |

|

SU912786A1 |

| Устройство для замасливания волокон из термопластичного материала | 1984 |

|

SU1146285A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Сепаратор для отделения корнеклубнеплодов от камней и комков почвы | 1977 |

|

SU986332A1 |

| УЗЕЛ ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1997 |

|

RU2115776C1 |

| Дозатор тонкодисперсных материалов | 1990 |

|

SU1744494A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФАСОННОЙ ПРЯЖИ | 1985 |

|

SU1321144A2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2001 |

|

RU2194820C2 |

| Устройство для намотки нитевидного материала | 1989 |

|

SU1632913A1 |

| СЕЯЛКА ТОЧНОГО ВЫСЕВА СЕМЯН СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2024 |

|

RU2835181C1 |

W

со

1чЭ

О

DD

Изобретение относится к способам замасливания волокнистого продукта и устройствам для осуществления этого способа и может быть использовано в текстильной промышленности, в .частности на чесальньк, гребнечесальных и ленточных машинах.

Цель изобретения - повышение равномерности нанесения замасливателя.

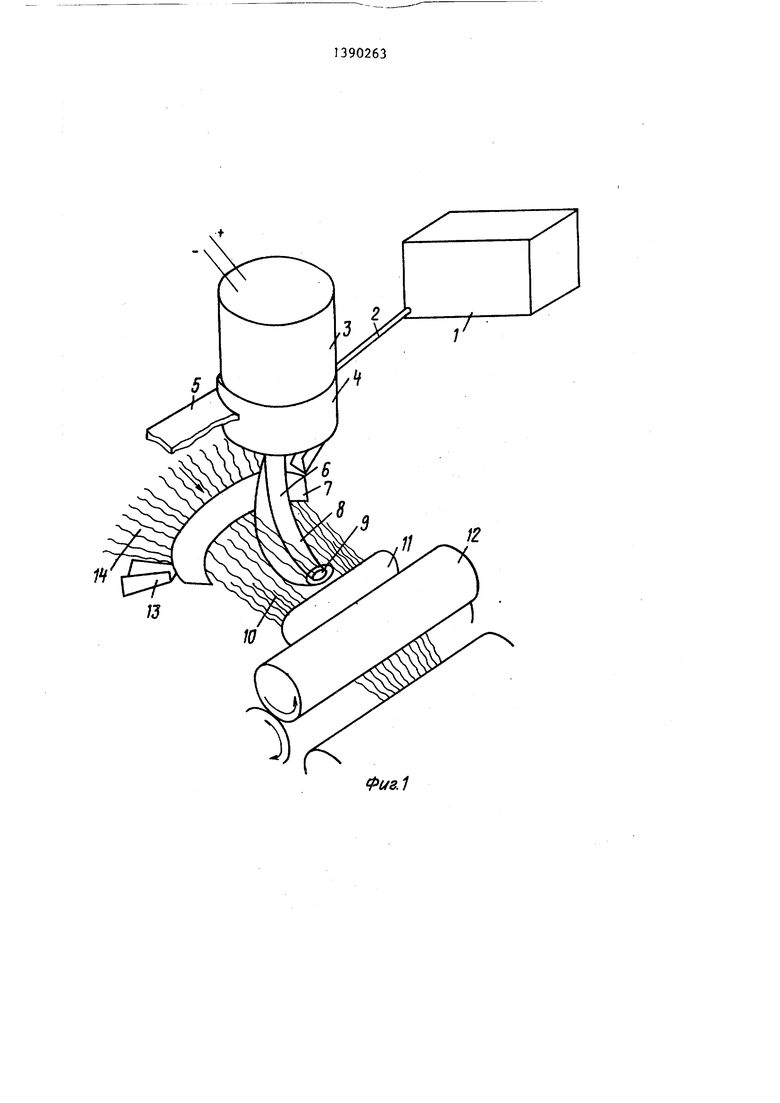

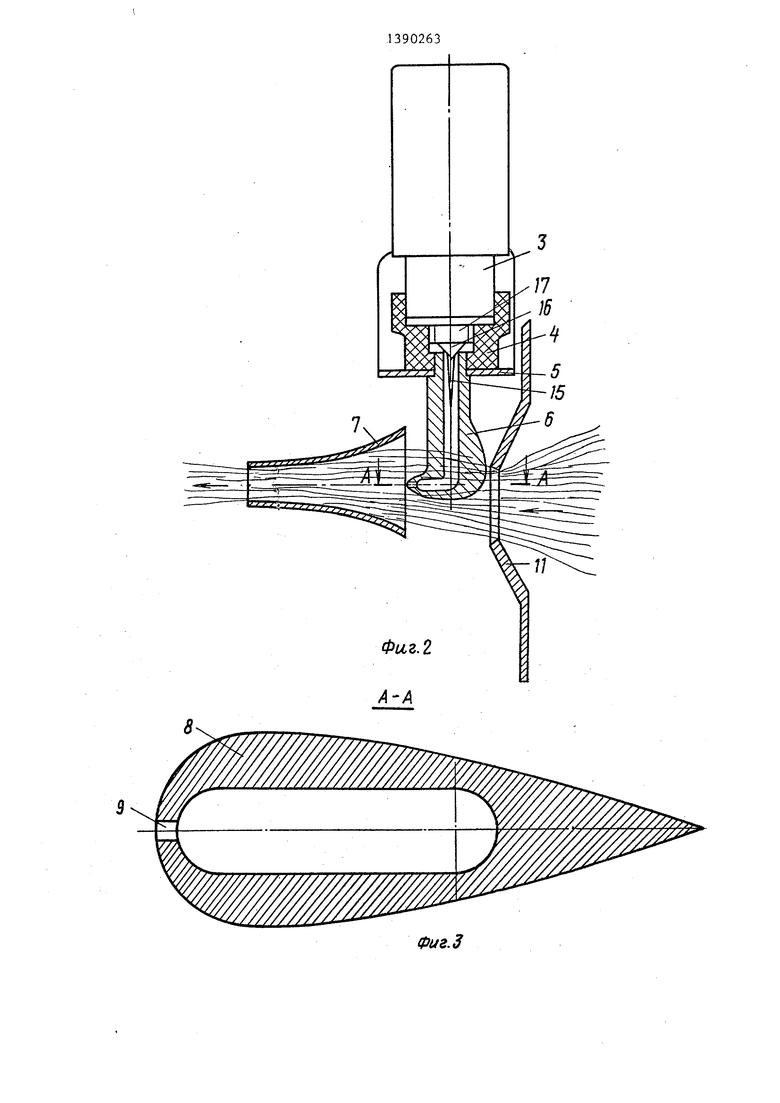

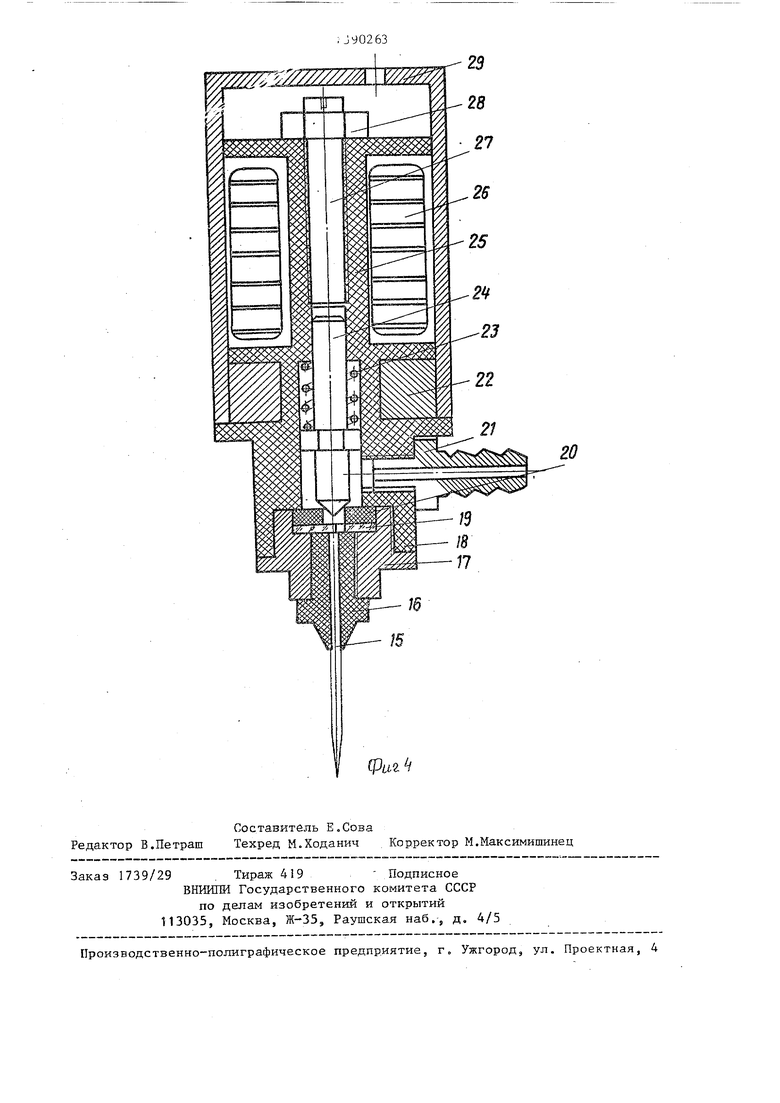

На фиг.1 показано устройство, общий вид; на фиг.2 - то же, разрез; на фиг.З - сечение А-А на фиг.2| на фиг.4 - узел подачи замасливателя, разрез.

При осуществлении способа ленту предварительно уплотняют, а затем внутрь ее подают замасливатель, причем в месте подачи замасливателя создают отрицательный перепад давле- ния, т.е. его наносят в область пониженного давления ленты, что обеспечивает засасьшание в поровое пространство волокнистого продукта замасливателя. Затем производят уплот- некие ленты, что обеспечивает пленко образное закрепление замасливателя на поверхности волокна.

Устройство для замасливания волокнистого продукта содержит резерву ар 1 для замасливателя, соединенный трубопроводом 2 с цилиндрическим кор пусом узла 3 подачи замасливателя, который установлен вертикально в цилиндрической воронке 4, закрепленной на держателе 5. В центре дна цилиндрической воронки 4 закреплена верхняя трубкообразная часть аэродинамического маслоподающего рассекателя 6, установленного на выходе конфузо- ра-направителя 7. Нижняя часть аэро- дина йческого маслоподающего рассекателя 6, сечение которой имеет форму двойного аэродинамического крьша, направлена расширяющейся частью 8 се чения с выходным маслоподающим каналом 9 по ходу движения ленты 10, которую воронка 11 для направления ленты направляет в вытяжной прибор 12. Перед входным отверстием конфузора- направителя 7 установлены ограничители 13, которые сужают прочес 14.

Узел 3 подачи замасливателя установлен в воронке 4 так, что маслопо- дающая игла 15 свободно расположена нижним острым концом, имеющим боковой желоб (или лыску), в верхней трубкообразной части аэродинамичес

5

0 5

о Q

5

кого маслоподводящего рассекателя 6. Маслоподающая игла 15 жестко закреплена в центре винта-пробки 16, которая расположена с возможностью поворота в цилиндрическом наконечнике 17 цилиндрического корпуса 18. Цилиндрический наконечник 17 жестко связан с дозирующей диафрагмой 19 и маслостойким уплотнителем 20. Цилиндрический корпус 18 имеет жестко установленный маслоподающий штуцер 21, а в верхней части цилиндрического корпуса 18 расположен соленоидный электромагнит, содержащий металлическое кольцо 22, винтовую пружину 23, якорь-стержень 24, катушку 25 (выполненную заодно с цилиндрическим корпусом 18), обмотку 26, винт-сердечник . 27 с контргайкой 28 и колпачком 29, который опирается на металлическое кольцо 22.

Способ замасливания волокнистой ленты на чесальной машине фирмы Текстима (ГДР) с помощью предлагаемого устройства осуществляют следующим образом.

Из резервуара 1 через трубопровод 2 и маслоподающий штуцер 21 замасливатель попадает в цилиндрический корпус 18. При включении машины додается питание на обмотку 26 соленоидного электромагнита, в результате чего он втягивает якорь-стержень 24, преодолевая сопротивление винтовой пружины 23 и открьшая маслоподающее отверстие маслостойкого уплотнителя 20. Замасливатель проходит через центральное маслоподающее отверстие уплотнителя 20 и асимметричное отверстие дозирующей диафрагмы 19, по желобу маслоподающей иглы 15 и попадает в маслоподающий канал 9 рассекателя 6.

Прочес 14 сужается ограничителями 13, формируется в ленту 10 укороченным конфузором-направителем 7 при избыточном перепаде давления отжимаемого воздуха, выходя из отверстия расширяется под действием отрицательного перепада давления, сил упругости и аэродинамического рассекателя 6, из канала 9 которого подается замасливатель внутрь в область пониженного давления ленты в расширяющемся сечении 8 рассекателя 6. Под действием атмосферного воздуха и аэродинамического удара, который происходит при встрече огибающих рассекатель потоков, замасливатель, превращаясь в масляно-воздупшую смесь, вносится в поровое пространство внутрь ленты равномерно в продольном и поперечном направлениях. Последующее уплотнение ленты в воронке 1 перед вытяжным прибором 12 и возникающее при этом избыточное давление потоков воздуха от центра к периферии способствует :еще более равномерному распределению |замасливателя в поперечном и продольном направлениях ленты. В вытяжном приборе 12 происходит утонение ленты - сдвиг и распрямление волокон, при этом происходит дополнительное распределение и пленкообразное закрепление замасливателя на волокнах ленты.

При останове машины соленоидный электромагнит обесточивается и якорь стержень 24 под действием собственного веса и винтовой пружины 23 мгновенно падает, плотно закрьюая конусом нижнего конца якоря-стержня 24 маслоподающее отверстие маслостой- кого уплотнителя 20, в результате чего прекращается подача замасливателя.

Регулирование подаваемого количества замасливателя осзшгествляется путем поворота винта-пробки 16, в результате чего изменяется величина маслоподающего отверстия диафрагмы 19 и величина объема между дозирующей диафрагмой 19 и винтом-пробкой 16. ЕСЛИ необходимо существенно изменить дозирование (в 5-10 раз), то можно сменить дозирующую диафрагму 19, которая легко снимается, а регулирование положения якоря-стержня 24 осуществить винтом-сердечником 27, закрепляя его контргайкой 28. Такое регулирование применяют и при сборке узла подачи замасливателя.

Использование изобретения позволяет повысить качество ленты путем повышения равномерности нанесения замасливателя.

Формула изобретения

волокнистого продукта, содержащее резервуар для замасливателя, связанный трубопроводом с узлом подачи замасливателя, расположенным в корпусе, имеющим цилиндрический наконечник с вертикально установленной маслопода- ющей иглой и расположенным над ней электромагнитом, и направитель, о т- личающееся тем, что оно до- полнительно содержит воронку для направления ленты, узел подачи замасливателя снабжен цилиндрической воронкой и аэродинамическим маслоподающим рассекателем ленты, а корпус узла подачи замасливателя дополнительно снабжен винтом с пробкой, дозирующей диафрагмой с асимметричным отверстием, маслостойким уплотнителем и катушкой электромагнита с якорем-стерж- нем, имеющим конический конец, и винтом стержнем, причем винт-пробкг установлена в цилиндрическом наконечнике с возможностью поворота, а масло- подающая игла имеет боковой желоб и жестко установлена в винте-пробке, при этом дозирующая диафрагма расположена под желобом маслоподающей И1- лы, маслостойкий уплотнитель размещен над последней и имеет форму ци- линдра с центральным отверстием, к которому нижн11м концом подпружинен якорь-стержень, а винт-стержень выполнен с возможностью перемещения внутри катущки электромагнита, при этом аэродинамический маслоподающий рассекатель ленты установлен под цилиндрическим наконечником в нижней части цилиндрической воронки, причем нижняя часть аэродинамического масло подающего рассекателя нити расположена у выходного отверстия направителя, вьтолненного в виде конфузора, и входного отверстия воронки для направления ленты и имеет форму двойне- го аэродинамического крыла с маслоподающим каналом в расширяющейся час ти крыла.

Физ.1

Фиг.З

(риг

Авторы

Даты

1988-04-23—Публикация

1986-08-04—Подача