I Изобретение относится к отделоч- щому оборудованию текстильной про мьшшенности и может быть использова но при жидкостной обработке, сушке и термообработке текстильных изделий медицинского и бытового назначения,

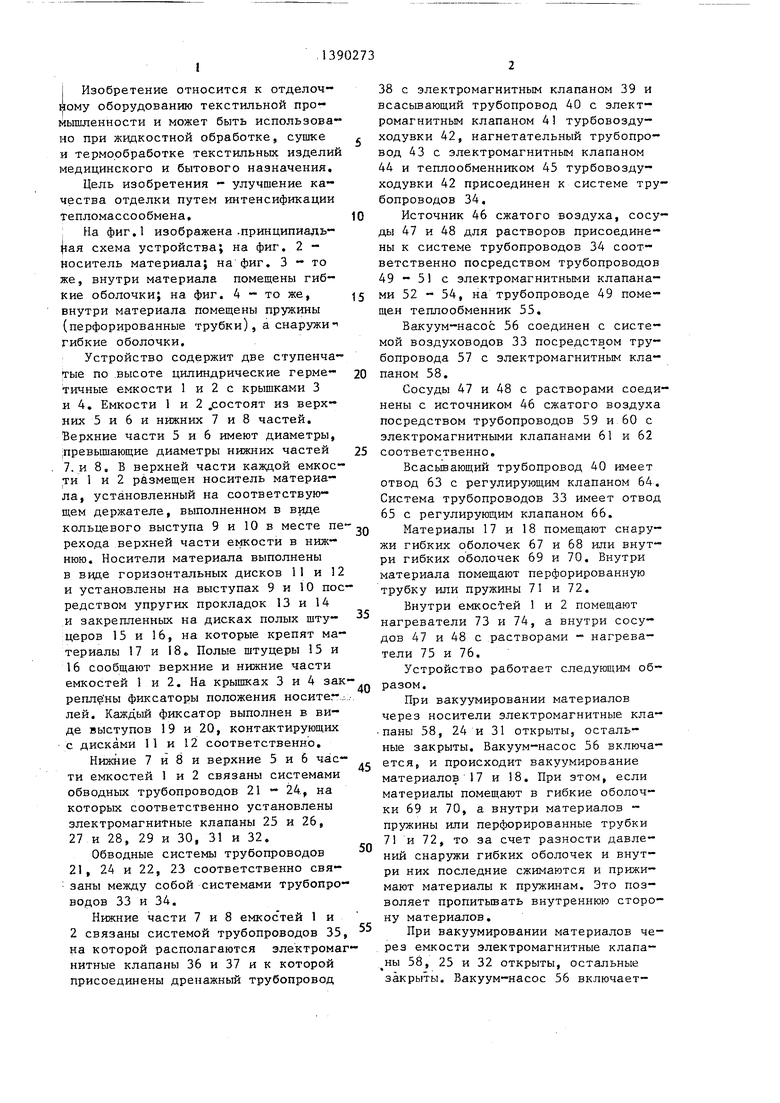

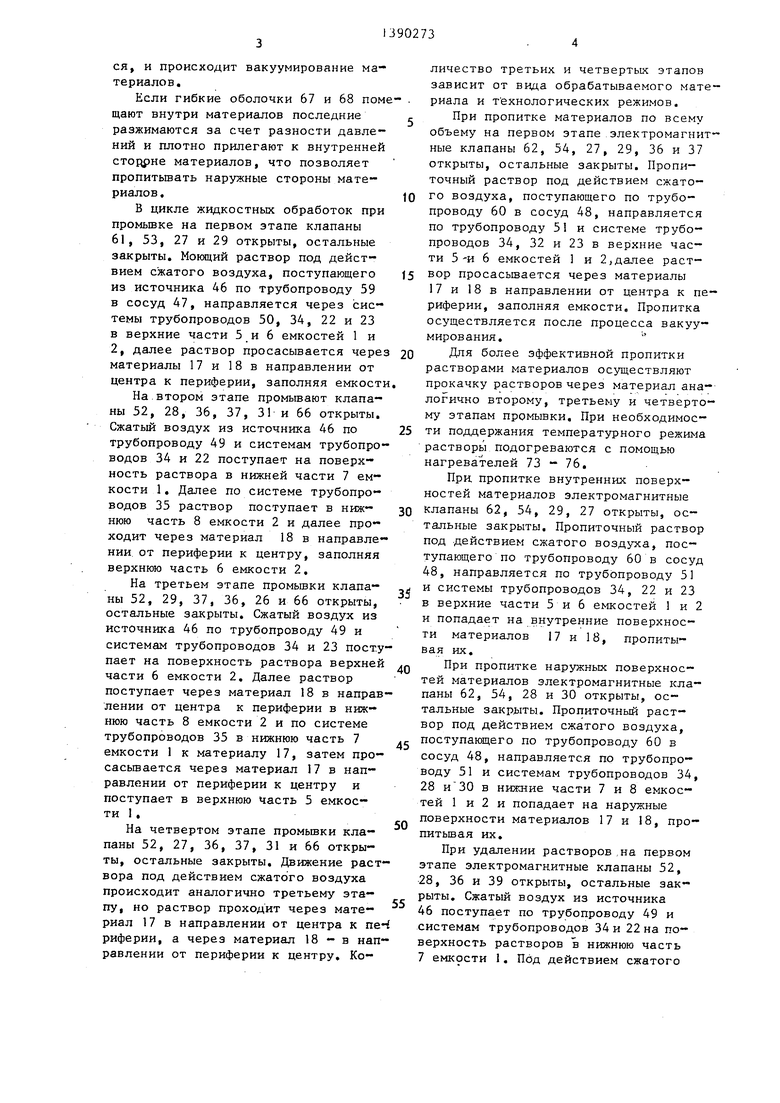

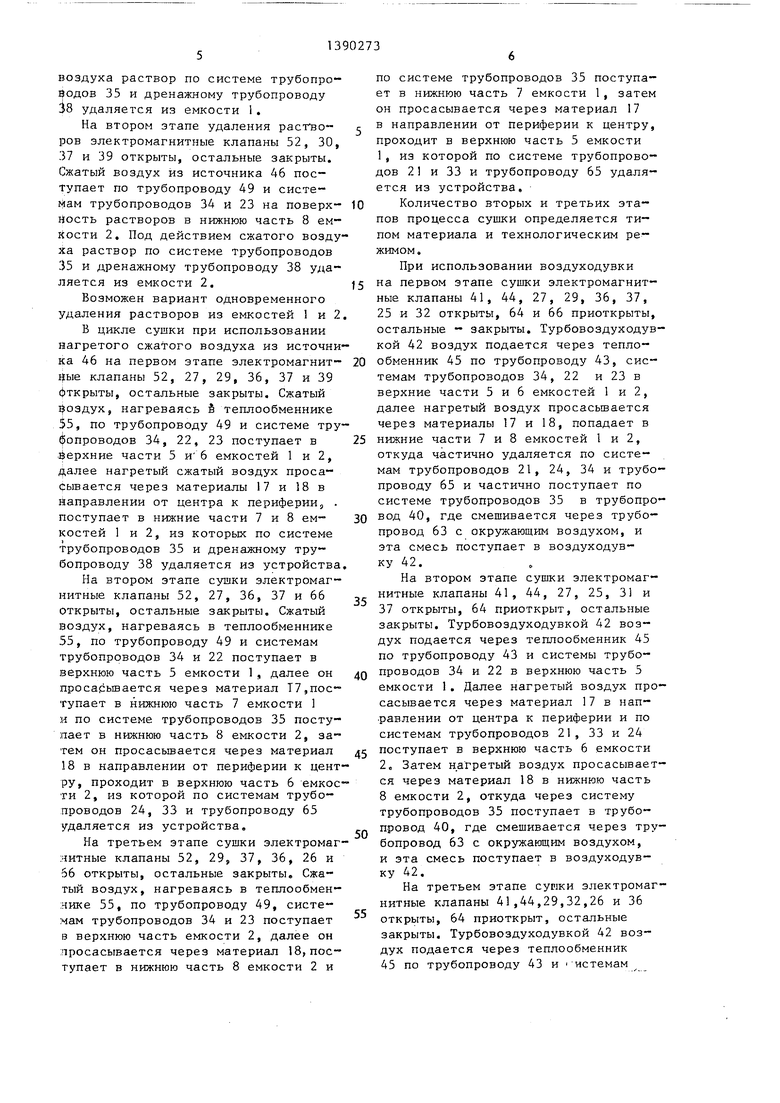

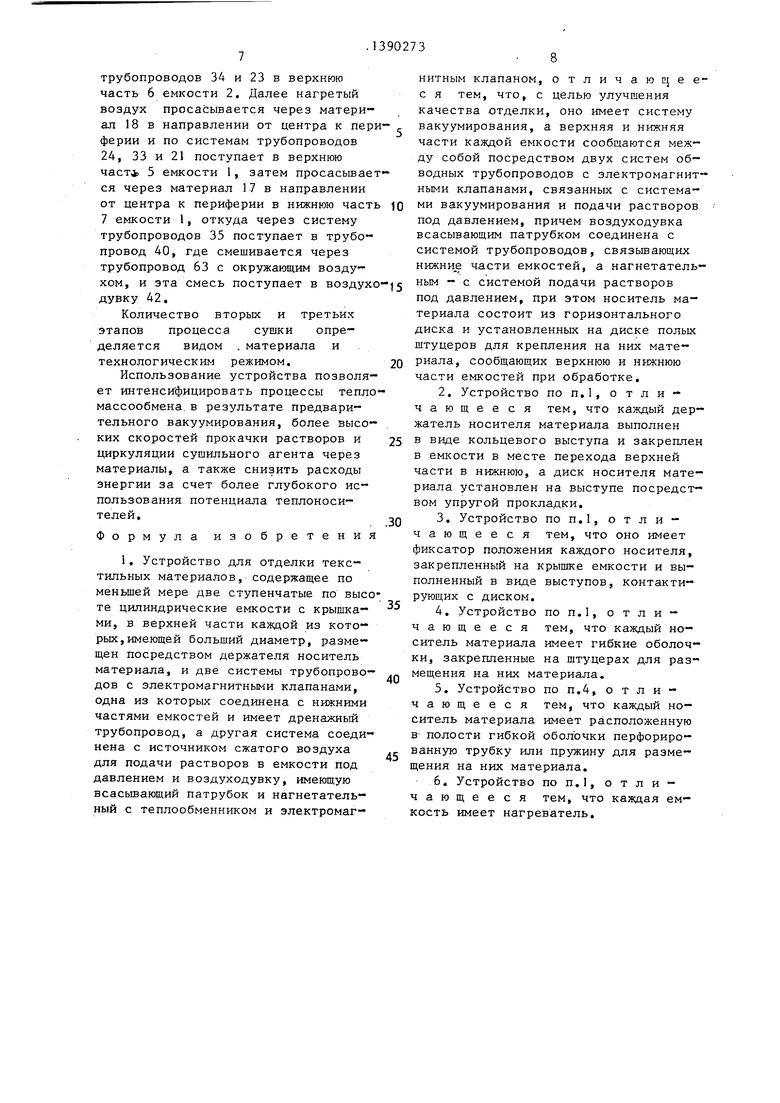

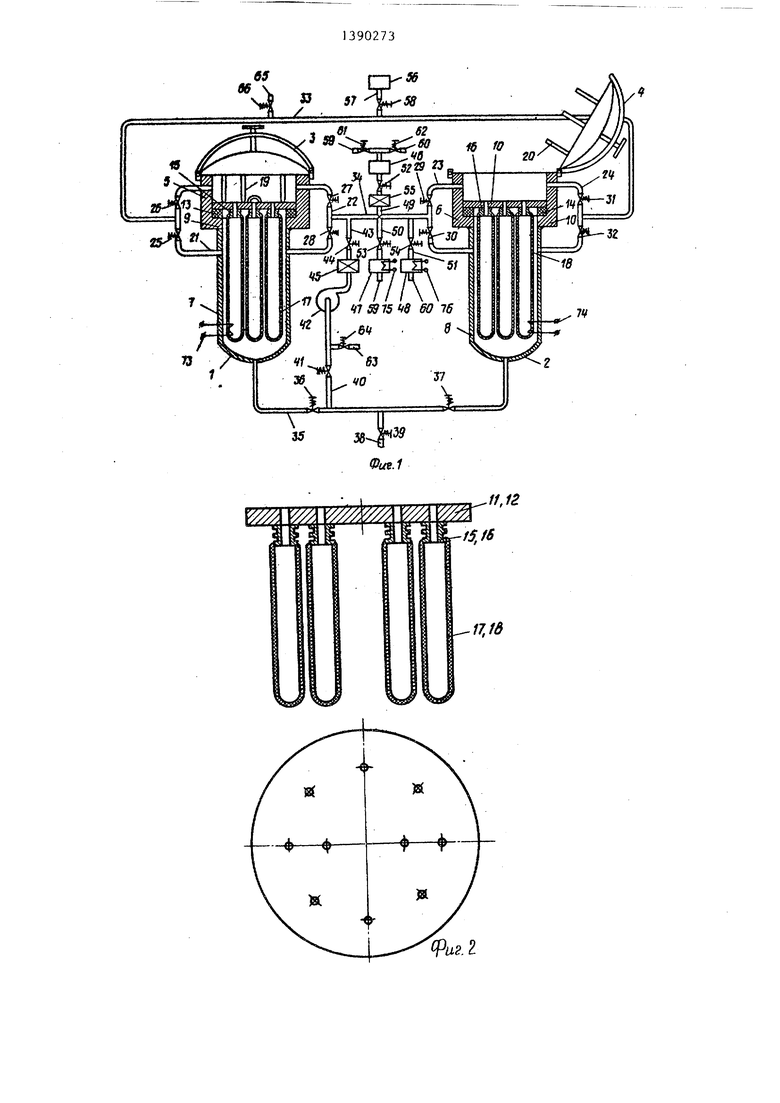

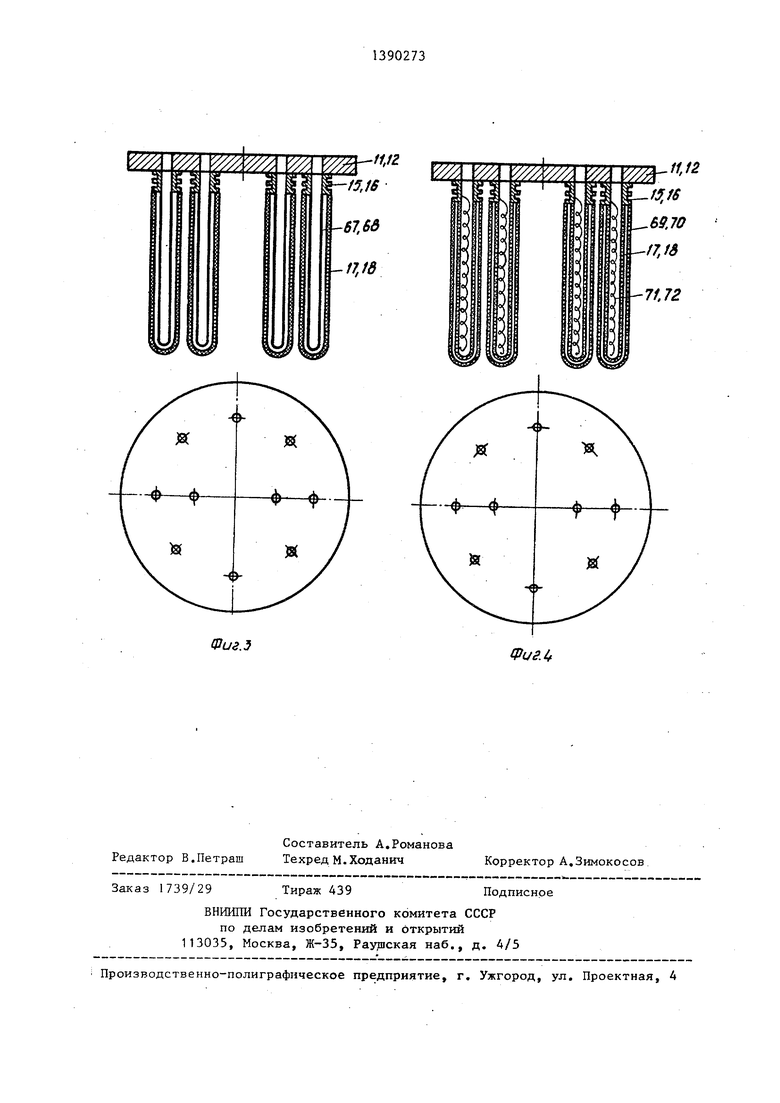

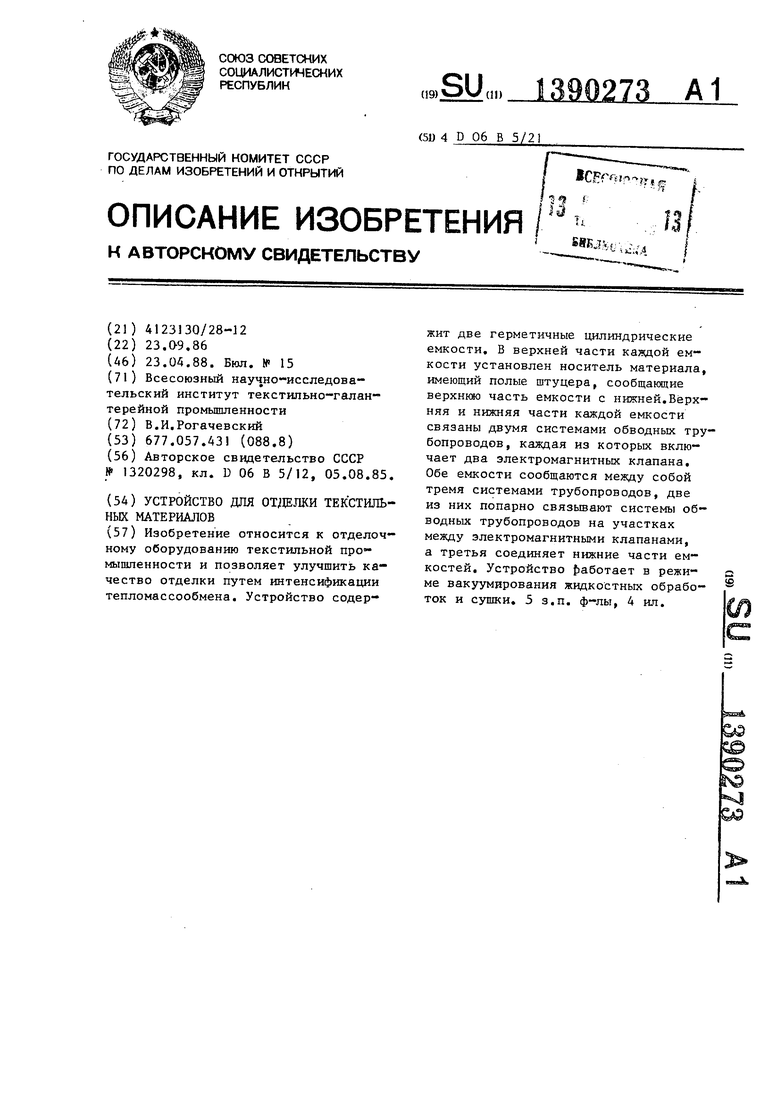

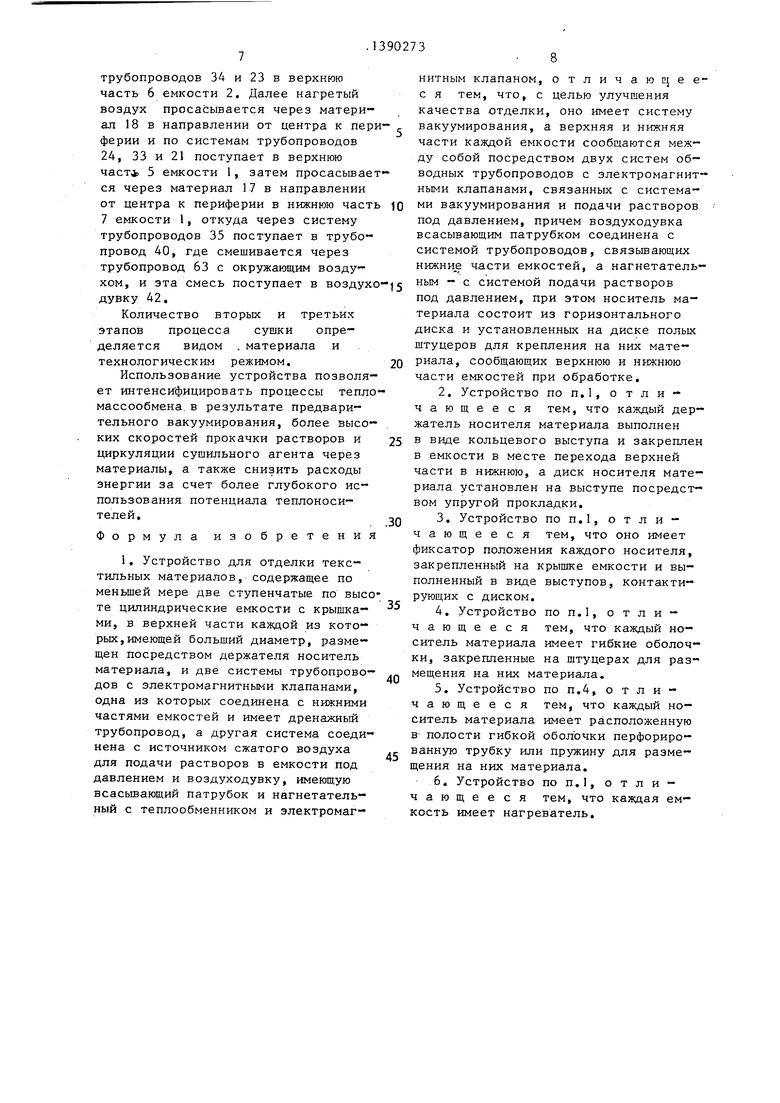

Цель изобретения - улучшение качества отделки путем интенсификации Тепломассообмена, ; На фиг,1 изображена .принципиадь- схема устройства; на фиг. 2 - носитель материала; на фиг. 3 - то же, внутри материала помещены гибкие оболочки; на фиг. 4 - то же, внутри материала помещены пружины (перфорированные трубки), а снаружи- гибкие оболочки.

Устройство содержит две ступенча тые по .высоте цилиндрические герметичные емкости 1 и 2 с крышками 3 и 4. Емкости 1 и 2 .состоят из верхних 5 и 6 и нижних 7 и 8 частей. Верхние части 5 и 6 имеют диаметры, превышающие диаметры нижних частей

7. и 8. В верхней части каждой емкости 1 и 2 размещен носитель материала, установленный на соответствующем держателе, выполненном в виде кольцевого выступа 9 и 10 в месте перехода верхней части емкости в нижнюю. Носители материала выполнены в виде горизонтальных дисков 11 и 12 и установлены на выступах 9 и 10 посредством упругих прокладок 13 и 14 и закрепленных на дисках полых шту церов 15 и 16, на которые крепят материалы 17 и 18. Полые штуцеры 15 и 16 сообщают верхние и нижние части емкостей 1 и 2. На крышках 3 и 4 зак фиксаторы положения носитег лей. Каждый фиксатор выполнен в виде выступов 19 и 20, контактирующих с дисками 11 и 12 соответственно.

Нижние 7 и 8 и верхние 5 и 6 части емкостей 1 и 2 связаны системами обводных трубопроводов 21 - 24, на которых соответственно установлены электромагнитные клапаны 25 и 26, 27 и 28, 29 и 30, 31 и 32,

Обводные системы трубопроводов 21, 24 и 22, 23 соответственно связаны между собой системами трубопроводов 33 и 34.

Нижние части 7 и 8 емкос тей 1 и 2 связаны системой трубопроводов 35 на которой располагаются электроманитные клапаны 36 и 37 и к которой присоединены дренажный трубопровод

5

0

5

5

0

38 с электромагнитным клапаном 39 и всасьшающий трубопровод 40 с электромагнитным клапаном 4 турбовоздуходувки 42, нагнетательный трубопровод 43 с электромагнитным клапаном 44 и теплообменником 45 турбовоздуходувки 42 присоединен к системе трубопроводов 34.

Источник 46 сжатого воздуха, сосуды 47 и 48 для растворов присоединены к системе трубопроводов 34 соответственно посредством трубопроводов 49-5 с электромагнитными клапанами 52 - 54, на трубопроводе 49 помещен теплообменник 55.

Вакуум-насос 56 соединен с системой воздуховодов 33 посредств ом трубопровода 57 с электромагнитным клапаном 58,

Сосуды 47 и 48 с растворами соединены с источником 46 сжатого воздуха посредством трубопроводов 59 и 60 с электромагнитными клапанами 61 и 62 соответственно,

Всасьшающий трубопровод 40 имеет отвод 63 с регулирующим клапаном 64. Система трубопроводов 33 имеет отвод 65 с регулирующим клапаном 66.

Материалы 17 и 18 помещают снаружи гибких оболочек 67 и 68 или внутри гибких оболочек 69 и 70. Внутри материала помещают перфорированную трубку или пружины 71 и 72.

Внутри емкостей 1 и 2 помещают нагреватели 73 и 74, а внутри сосудов 47 и 48 с растворами - нагреватели 75 и 76.

Устройство работает следующим образом.

При вакуумировании материалов через носители электромагнитные кла- паны 58, 24 и 31 открыты, остальные закрыты. Вакуум-насос 56 включа- 5 ется, и происходит вакуумирование материалов 17 и 18. При этом, если материалы помещают в гибкие оболочки 69 и 70, а внутри материалов - пружины или перфорированные трубки 71 и 72, то за счет разности давлений снаружи гибких оболочек и внутри них последние сжимаются и прижимают материалы к пружинам. Это позволяет пропитьтать внутреннюю сторону материалов.

При вакуумировании материалов че- , рез емкости электромагнитные клапа- ны 58, 25 и 32 открыты, остальные закрыты. Вакуум-насос 56 включает0

0

5

ся, и происходит вакуумирование ма териалов.

Если гибкие оболочки 67 и 68 помещают внутри материалов последние разжимаются за счет разности давлений и плотно прилегают к внутренней CTORpHS материалов, что позволяет пропитьшать наружные стороны материалов ,

В цикле жидкостных обработок при промьшке на первом этапе клапаны 61, 53, 27 и 29 открыты, остальные закрыты. Моющий раствор под действием сжатого воздуха, поступающего из источника 46 по трубопроводу 59 в сосуд 47, направляется через системы трубопроводов 50, 34, 22 и 23 в верхние части 5 и 6 емкостей 1 и 2, далее раствор просасывается через материалы 17 и 18 в направлении от центра к периферии, заполняя емкости

На втором этапе промывают клапаны 52, 28, 36, 37, 31 и 66 открыты. Сжатый воздух из источника 46 по трубопроводу 49 и системам трубопроводов 34 и 22 поступает на поверхность раствора в нижней части 7 емкости 1. Далее по системе трубопроводов 35 раствор поступает в нижнюю часть 8 емкости 2 и далее проходит через материал 18 в направлении от периферии к центру, заполняя верхнюю часть 6 емкости 2.

На третьем этапе промывки клапаны 52, 29, 37, 36, 26 и 66 открыты, остальные закрыты. Сжатый воздух из источника 46 по трубопроводу 49 и системам трубопроводов 34 и 23 поступает на поверхность раствора верхней части 6 емкости 2. Далее раствор поступает через материал 18 в направлении от центра к периферии в нижнюю часть 8 емкости 2 и по системе трубопроводов 35 в нижнюю часть 7 емкости 1 к материалу 17, затем про- сасьшается через материал 17 в направлении от периферии к центру и поступает в верхнюю часть 5 емкости 1 .

На четвертом этапе промьшки клапаны 52, 27, 36, 37, 31 и 66 открыты, остальные закрыты. Движение раствора под действием сжатого воздуха происходит аналогично третьему этапу, но раствор проходит через материал 17 в направлении от центра к пе риферии, а через материал 18 - в направлении от периферии к центру. Ко-

0

5

0

5

0

$

0

5

0

5

личество третьих и четвертых этапов зависит от вида обрабатываемого материала и технологических режимов.

При пропитке материалов по всему объему на первом этапе .электромагнит™ ные клапаны 62, 54, 27, 29, 36 и 37 открыты, остальные закрыты. Пропиточный раствор под действием сжатого воздуха, поступающего по трубопроводу 60 в сосуд 48, направляется по трубопроводу 51 и системе трубопроводов 34, 32 и 23 в верхние части 5-и 6 емкостей 1 и 2,далее раствор просасьшается через материалы 17 и 18 в направлении от центра к периферии, заполняя емкости. Пропитка осуществляется после процесса вакуу- мирования.

Для более эффективной пропитки растворами материалов осуществляют прокачку растворов через материал аналогично второму, третьему и четвертому этапам промывки. При необходимости поддержания температурного режима растворы подогреваются с помощью нагревателей 72 - 76,

При пропитке внутренних поверхностей материалов электромагнитные клапаны 62, 54, 29, 27 открыты, остальные закрыты. Пропиточный раствор под действием сжатого воздуха, поступающего по трубопроводу 60 в сосуд 48, направляется по трубопроводу 51 и системы трубопроводов 34, 22 и 23 в верхние части 5 и 6 емкостей 1 и 2 и попадает на внутренние поверхности материалов 17 и 18, пропитывая их.

При пропитке наружных поверхностей материалов электромагнитные клапаны 62, 54, 28 и 30 открыты, остальные закрыты. Пропиточный раствор под действием сжатого воздуха, поступающего по трубопроводу 60 в сосуд 48, направляется по трубопроводу 51 и системам трубопроводов 34, 28 и 30 в нижние части 7 и 8 емкостей 1 и 2 и попадает на наружные поверхности материалов 17 и 18, про- питьшая их.

При удалении растворов,на первом этапе электромагнитные клапаны 52, 28, 36 и 39 открыты, остальные закрыты. Сжатый воздух из источника 46 поступает по трубопроводу 49 и системам трубопроводов 34 и 22 на поверхность растворов в нижнюю часть 7 емкости 1. Под действием сжатого

воздуха раствор по системе трубопроводов 35 и дренажному трубопроводу is удаляется из емкости 1.

На втором этапе удаления расгво- ров электромагнитные клапаны 52, 30, 37 и 39 открыты, остальные закрыты. Сжатый воздух из источника 46 поступает по трубопроводу 49 и системам трубопроводов 34 и 23 на поверхность растворов в нижнюю часть 8 емкости 2. Под действием сжатого воздуха раствор по системе трубопроводов 35 и дренажному трубопроводу 38 удаляется из емкости 2.

Возможен вариант одновременного удаления растворов из емкостей 1 и 2

В цикле сушки при использовании нагретого сжатого воздуха из источника 46 на первом этапе электромагнит- йые клапаны 52, 27, 29, 36, 37 и 39 фткрыты, остальные закрыты. Сжатый воздух, нагреваясь и теплообменнике 55, по трубопроводу 49 и системе трубопроводов 34, 22, 23 поступает в Верхние части 5 и б емкостей 1 и 2, нагретый сжатый воздух проса- еьшается через материалы 17 и 18 в направлении от центра к периферии, . поступает в нижние части 7 и 8 емкостей 1 и 2, из которых по системе трубопроводов 35 и дренажному трубопроводу 38 удаляется из устройства

На втором этапе сушки электромагнитные клапаны 52, 27, 36, 37 и 66 открыты, остальные закрыты. Сжатый воздух, нагреваясь в теплообменнике 55, по трубопроводу 49 и системам трубопроводов 34 и 22 поступает в

верхнюю часть 5 емкости 1, далее он просарьшается через материал Т7,поступает в нижнюю часть 7 емкости 1 и по системе трубопроводов 35 поступает в нижнюю часть 8 емкости 2, затем он просасьшается через материал 18 в направлении от периферии к центру, проходит в верхнюю часть 6 емкости 2, из которой по системам трубопроводов 24, 33 и трубопроводу 65 удаляется из устройства.

На третьем этапе сушки электромагнитные клапаны 52, 29, 37, 36, 26 и 56 открыты, остальные закрыты. Сжатый воздух, нагреваясь в теплообменнике 55, по трубопроводу 49, системам трубопроводов 34 и 23 поступает в верхнюю часть емкости 2, далее он просасывается через материал 18,поступает в нижнюю часть В емкости 2 и

0 5

0

5

0

5

0

5

по системе трубопроводов 35 поступает в нижнюю часть 7 емкости 1, затем он просасывается через материал 17 в направлении от периферии к центру, проходит в верхнюю часть 5 емкости

1,из которой по системе трубопроводов 21 и 33 и трубопроводу 65 удаляется из устройства.

Количество вторых и третьих этапов процесса сушки определяется типом материала и технологическим режимом.

При использовании воздуходувки на первом этапе сушки электромагнитные клапаны 41, 44, 27, 29, 36, 37, 25 и 32 открыты, 64 и 66 приоткрыты, остальные - закрыты. Турбовоздуходувкой 42 воздух подается через теплообменник 45 по трубопроводу 43, системам трубопроводов 34, 22 и 23 в верхние части 5 и 6 емкостей 1 и 2, далее нагретый воздух просасьтается через материалы 17 и 18, попадает в нижние части 7 и 8 емкостей 1 и 2, откуда частично удаляется по системам трубопроводов 21, 24, 34 и трубопроводу 65 и частично поступает по системе трубопроводов 35 в трубопровод 40, где смешивается через трубопровод 63 с окружающим воздухом, и эта смесь поступает в воздуходувку 42.

На втором этапе сушки электромагнитные клапаны 41, 44, 27, 25, 31 и 37 открыты, 64 приоткрыт, остальные закрыты. Турбовоздуходувкой 42 воздух подается через теплообменник 45 по трубопроводу 43 и системы трубопроводов 34 и 22 в верхнюю часть 5 емкости 1. Далее нагретый воздух просасывается через материал 17 в направлении от центра к периферии и по системам трубопроводов 21, 33 и 24 поступает в верхнюю часть 6 емкости

2.Затем нагретый воздух просасывается через материал 18 в нижнюю часть

8 емкости 2, откуда через систему трубопроводов 35 поступает в трубопровод 40, где смешивается через трубопровод 63 с окружающим воздухом, и эта смесь поступает в воздуходувку 42.

На третьем этапе сушки электромагнитные клапаны 41,44,29,32,26 и 36 открыты, 64 приоткрыт, остальные закрыты. Турбовоздуходувкой 42 воздух подается через теплообменник 45 по трубопроводу 43 и истемам

трубопроводов 34 и 23 в верхнюю часть 6 емкости 2, Далее нагретый воздух просасывается через материал 18 в направлении от центра к пер ферии и по системам трубопроводов 24, 33 и 21 поступает в верхнюю част 5 емкости 1, затем просасьшае ся через материал 17 в направлении от центра к периферии в нижнюю част 7 емкости 1, откуда через систему трубопроводов 35 поступает в трубопровод 40, где смешивается через трубопровод 63 с окружающим воздухом, и эта смесь поступает в воздух дувку 42.

Количество вторых и третьих этапов процесса сушки определяется видом . материала и технологическим режимом.

Использование устройства позволяет интенсифицировать процессы тепломассообмена, в результате предварительного вакуумирования, более высоких скоростей прокачки растворов и циркуляции сушильного агента через материалы, а также снизить расходы энергии за счет более глубокого использования потенциала теплоносителей.

Формула изобретения

1. Устройство для отделки текстильных материалов, содержащее по меньшей мере две ступенчатые по высоте цилиндрические емкости с крышками, в верхней части каждой из которых, имеющей больший диаметр, размещен посредством держателя носитель материала, и две системы трубопроводов с электромагнитными клапанами, одна из которых соединена с нижними частями емкостей и имеет дренажный трубопровод, а другая система соединена с источником сжатого воздуха для подачи растворов в емкости под давлением и воздуходувку, имеющую всасьшающий патрубок и нагнетательный с теплообменником и электромаг-

0

5

5

0

5

0

5

нитным клапаном, отличаю njee- с я тем, что, с целью улучшения качества отделки, оно имеет систему вакуумирования, а верхняя и нижняя части каждой емкости сообщаются между собой посредством двух систем обводных трубопроводов с электромагнитными клапанами, связанных с системами вакуумирования и подачи растворов под давлением, причем воздуходувка всасывающим патрубком соединена с системой трубопроводов, связьшающих нижни е части емкостей, а нагнетательным - с системой подачи растворов под давлением, при этом носитель материала состоит из горизонтального диска и установленных на диске полых штуцеров для крепления на них материала, сообщающих верхнюю и нижнюю части емкостей при обработке.

2.Устройство по п.1, о т л и - чающееся тем, что каждый держатель носителя материала выполнен

в виде кольцевого выступа и закреплен в емкости в месте перехода верхней части в нижнюю, а диск носителя материала установлен на выступе посредством упругой прокладки.

3.Устройство по п,1, отличающееся тем, что оно имеет фиксатор положения каждого носителя, закрепленный на крыщке емкости и выполненный в виде выступов, контактирующих с диском.

4.Устройство по П.1, отличающееся тем, что каждый носитель материала имеет гибкие оболочки, закрепленные на штуцерах для размещения на них материала.

5.Устройство по п.4, отличающееся тем, что каждый носитель материала имеет расположенную в- полости гибкой оболочки перфорированную трубку или пружину для размещения на них материала.

6.Устройство по п., отличающееся тем, что каждая емкость имеет нагреватель.

Г5

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1289931A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Способ отделки текстильных материалов в паковках | 1985 |

|

SU1320298A1 |

| Устройство для отделки текстильных материалов в паковках | 1988 |

|

SU1553589A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447955A1 |

| Устройство для отделки текстильных материалов в паковках | 1984 |

|

SU1258911A1 |

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1320299A1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| Газожидкостная установка для генерирования водовоздушной и твердеющей полимерной пены с адаптивной системой управления физическими параметрами пенного маскировочного покрытия | 2016 |

|

RU2708341C2 |

| ПНЕВМОАККУМУЛЯТОРНАЯ ЭЛЕКТРОСТАНЦИЯ С ИНДУКЦИОННЫМ НАСОСОМ | 2014 |

|

RU2663677C2 |

Изобретение относится к отделочному оборудованию текстильной про мыпшенности и позволяет улучшить качество отделки путем интенсификации тепломассообмена. Устройство содержит две герметичные цилиндрические емкости. В верхней части каддой емкости установлен носитель материала, имеющий полые штуцера, сообщающие верхнюю часть емкости с нижней.Верхняя и нижняя части каждой емкости связаны двумя системами обводных трубопроводов, каждая из которых включает два электромагнитных клапана. Обе емкости сообщаются между собой тремя системами трубопроводов, две из них попарно связывают системы обводных трубопроводов на участках между электромагнитными клапанами, а третья соединяет нижние части емкостей. Устройство работает в режиме вакуумйрования жидкостных обработок и сушки, 5 з.п. ф-лы, 4 ил.

fe2

Фиг.}

Редактор В.Петраш

Составитель А.Романова

Техред М.ХоданичКорректор А.Зимокосов

Заказ 1739/29

Тираж 439

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раурская наб., д. 4/5

Фиг. If

Подписное

| Способ отделки текстильных материалов в паковках | 1985 |

|

SU1320298A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1988-04-23—Публикация

1986-09-23—Подача