Изобретение относится к отделочному оборудованию текстильной промышленности, а именно к устройствам для паровой, жидкостной обработки и сушки текстильных материалов.

Цель изобретения - расширение технологических возможностей

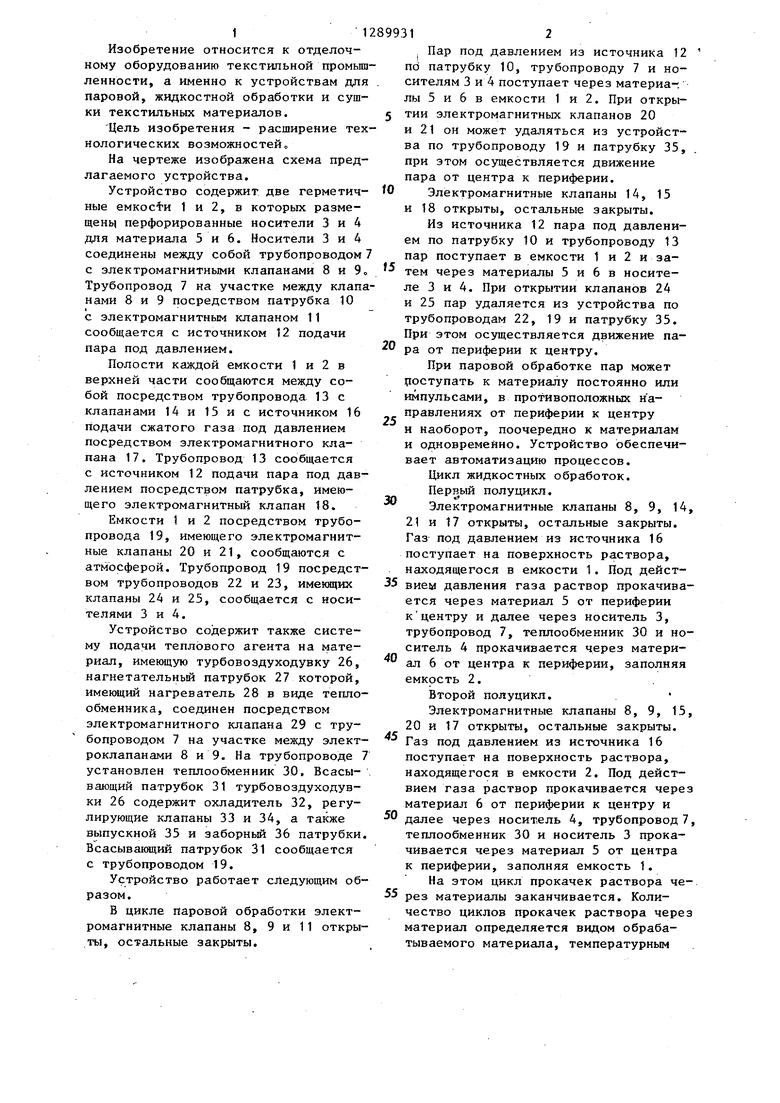

На чертеже изображена схема предлагаемого устройства.

Устройство содержит две герметичные емкости 1 и 2, в которых разме- щень) перфорированные носители 3 и 4 для материала 5 и 6. Носители 3 и 4 соединены между собой трубопроводом с электромагнитными клапанами 8 и 9 Трубопровод 7 на участке между клапанами 8 и 9 посредством патрубка 10 с электромагнитным клапаном 11 сообщается с источником 12 подачи пара под давлением.

Полости каждой емкости 1 и 2 в верхней части сообщаются между собой посредством трубопровода 13 с клапанами 14 и 15 и с источником 16 подачи сжатого газа под давлением посредством электромагнитного клапана 17. Трубопровод 13 сообщается с источником 12 подачи пара под давлением посредством патрубка, имеющего электромагнитный клапан 18.

Емкости 1 и 2 посредством трубопровода 19, имеющего электромагнитные клапаны 20 и 21, сообщаются с атмосферой. Трубопровод 19 посредством трубопроводов 22 и 23, именицих клапаны 24 и 25, сообщается с носителями 3 и 4.

Устройство содержит также систему подачи теплового агента на материал, имеющую турбовоздуходувку 26, нагнетательньй патрубок 27 которой, имеющий нагреватель 28 в виде теплообменника, соединен посредством электромагнитного клапана 29 с трубопроводом 7 на участке между электроклапанами 8 и 9. На трубопроводе 7 установлен теплообменник 30, Всасы- Бающий патрубок 31 турбовоздуходувки 26 содержит охладитель 32, регулирующие клапаны 33 и 34, а также выпускной 35 и заборньй 36 патрубки Всасывающий патрубок 31 сообщается с трубопроводом 19.

Устройство работает следующим образом.

В цикле паровой обработки электромагнитные клапаны 8, 9 и 11 открыты, остальные закрыты.

5

0

5

5

0

5

0

5

, Пар под давлением из источника 12 nd патрубку 10, трубопроводу 7 и носителям 3 и 4 поступает через материа-. лы 5 и 6 в емкости 1 и 2. При открытии электромагнитных клапанов 20 и 21 он может удаляться из устройства по трубопроводу 19 и патрубку 35, при этом осуществляется движение пара от центра к периферии.

Электромагнитные клапаны 14, 15 и 18 открыты, остальные закрыты.

Из источника 12 пара под давлением по патрубку 10 и трубопроводу 13 пар поступает в емкости 1 и 2 и затем через материалы 5 и 6 в носителе 3 и 4. При открытии клапанов 24 и 25 пар удаляется из устройства по трубопроводам 22, 19 и патрубку 35. При этом осуществляется движение пара от периферии к центру.

При паровой обработке пар может цоступать к материалу постоянно или импульсами, в противоположных н а- правлениях от периферии к центру и наоборот, поочередно к материалам и одновременно. Устройство обеспечивает автоматизацию процессов. Цикл жидкостных обработок. Первый полуцикл.

Электромагнитные клапаны 8, 9, 14, 21 и 17 открыты, остальные закрыты. Газ под давлением из источника 16 поступает на поверхность раствора, находящегося в емкости 1. Под действием давления газа раствор прокачивается через материал 5 от периферии к центру и далее через носитель 3, трубопровод 7, теплообменник 30 и носитель 4 прокачивается через материал 6 от центра к периферии, заполняя емкость 2.

Второй полуцикл.

Электромагнитные клапаны 8, 9, 15, 20 и 17 открыты, остальные закрыты. Газ под давлением из источника 16 поступает на поверхность раствора, находящегося в емкости 2. Под действием газа раствор прокачивается через материал 6 от периферии к центру и далее через носитель 4, трубопровод 7, теплообменник 30 и носитель 3 прокачивается через материал 5 от центра к периферии, заполняя емкость 1.

На этом цикл прокачек раствора че-. рез материалы заканчивается. Количество циклов прокачек раствора через материал определяется видом обрабатываемого материала, температурным

ступает по трубопроводу 13 в емкость 1. Из емкости 1 сушильньй агент просасывается через материа от периферии к центру, после чего 5 через носитель 3 по трубопроводам 22 и 19 и патрубок 31 через охлад тель 32 поступает в воздуходувку При этом часть его удаляется по п рубку 35, а остальная часть смеши

поступающ

режимом, параметрами источника давления газа и другими факторами.

Режим- сушки.

Однократное прохождение сушильного агента через материал в одном направлении (от центра к периферии).

Электромагнитные клапаны 8,9,14,15 и 29 открыты, остальные закрыты. Сушильный агент под давлением, создаваемым турбовоздуходувкой 26, по пат-JO ется с свежим воздухом, рубку 27 через нагреватель 28 подает- по патрубку 36. ся к трубопроводу 7 и далее по носителям 3 и 4 поступает к материалам 5 и 6, просасывается через них от центра к периферии и поступает в емкое- 15 ти 1 и 2, откуда по трубопроводу 19 проходит к регулирующему клапану 33. Часть сушильного агента по воздуховоду 35 удаляется, а остальная часть по патрубку 31 через охладитель 32 20 поступает к клапану 34, где происходит смешение его со свежим воздухом, поступающим по патрубку 36. Смесь поступает в.воздуходувку 26.

Двухкратная последовательная цирку-25- у, теплоносителей, ляция сушильного агента через материалы в двух направлениях (от центра к периферии и наоборот).

Первый полуцикл циркуляции.

На этом цикл смены направлений циркуляции сушильного агента чере материал заканчивается. Количест циклов циркуляции определяется ко ной влажностью материалов.

Использование предлагаемого ус ройства позволяет интенсифицирова процессы тепломассообмена в резул тате более высоких скоростей прока ки раствора и циркуляции сушильно агента через материал, а также сни зить расходы энергии вследствие бо лее глубокого использования потенц

Формула изобретени 1. Устройство для отделки тексЭлектромагнитные клапаны 8, 25, 14,30 ильных материалов под давлением.

15 и 29 открыты, остальные закрыты. Сушильный агент под давлением воздуходувкой 26 по патрубку 27 через нагреватель 28 подается к трубопроводу 7 и далее по носителю 3 поступает к материалу 5, просасывается через него от центра к периферии в емкость 1 и затем поступает по - трубопроводу 13 в емкость 2. В емкости 2 сушильный агент просасывается через материал 6 от периферии к центру, после чего по носителю 4, трубопроводам 23, 22 и 19 и патрубку 31 через охладитель 32 поступает в воздуходувку 26. При этом часть его удаляется по патрубку 35, а остальная часть смешивается со свежим воздухом, поступающим по патрубку 36.

Второй полуцикл циркуляции.

Электромагнитные клапаны 9, 24, 14, 15 и 29 открыты, остальные закрыты. Сушильный агент под давлением воздуходувкой 26 по патрубку 27 через нагреватель 28 подается к тру бопроводу 7 и по носителю 4 поступает к материалу 6. Далее он просасывается через материал 6 от центра к периферии в емкость 2 и затем по

ступает по трубопроводу 13 в емкость 1. Из емкости 1 сушильньй агент просасывается через материал 5 от периферии к центру, после чего через носитель 3 по трубопроводам 23, 22 и 19 и патрубок 31 через охладитель 32 поступает в воздуходувку 26, При этом часть его удаляется по патрубку 35, а остальная часть смешивапоступающим

ется с свежим воздухом, по патрубку 36.

ется с свежим воздухом, по патрубку 36.

у, теплоносителей,

На этом цикл смены направлений циркуляции сушильного агента через материал заканчивается. Количество циклов циркуляции определяется конечной влажностью материалов.

Использование предлагаемого устройства позволяет интенсифицировать процессы тепломассообмена в результате более высоких скоростей прокачки раствора и циркуляции сушильного агента через материал, а также снизить расходы энергии вследствие более глубокого использования потенциау, теплоносителей,

Формула изобретения 1. Устройство для отделки текс5

0

5

0

содержащее две емкости, размещенные в них перфорированные носители для материала, соединенные между собой трубопроводом с клапанами, сообщающимся с источником подачи пара под давлением, источник подачи сжатого газа, сообщающийся посредством трубопровода с клапанами с верхней частью полости каждой емкости, и систему трубопроводов, соединяющих верхнюю часть полости каждой емкости с атмосферой, отличающееся тем, что, с целью расширения технологических возможностей, оно имеет систему подачи теплового агента на материал, содержащую турбовоздуходувку, нагнетательный патрубок которой соединен с трубопроводом, связывающим- носители для материала .на участке между клапанами, при этом источник подачи пара под давлением посредством патрубка с клапаном соединен с трубопроводом подачи сжатого газа на участке между клапанами этого трубопровода, а система трубопроводов, соединяющая верхнюю часть полости каждой емкости с атмосферой, сообщается посредством трубопроводов, имеющих клапаны, с носителями для ма512899316

териалов и всасывающим патрубком тур-тель и два клапана для регулирования бовоздуходувки,количества подаваемого и удаляемого 2. Устройство по п. 1, о т л и-воздуха, а со стороны нагнетательно чающееся тем, что,система по-го патрубка - нагреватель и клапан дачи теплового агента содержит со 5для включения нагнетательного пат- стороны всасывающего патрубка охлади-рубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Устройство для отделки текстильных материалов | 1986 |

|

SU1390273A1 |

| Способ отделки текстильных материалов в паковках | 1985 |

|

SU1320298A1 |

| Устройство для отделки текстильных материалов в паковках | 1984 |

|

SU1258911A1 |

| Устройство для отделки текстильных материалов в паковках | 1988 |

|

SU1553589A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447955A1 |

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1320299A1 |

| Устройство для отделки текстильных материалов в паковках | 1989 |

|

SU1703735A1 |

| Носитель паковок аппарата для отделки текстильных материалов | 1988 |

|

SU1553590A1 |

| СПОСОБ СУШКИ ЗЕРНА В БУНКЕРАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ ПНЕВМОПОТОКОМ | 2018 |

|

RU2679698C1 |

Изобретение относится к отделоч- ному оборудованию текстильной промышленности и позволяет расширить технологические возможности. УСТРОЙСТ.ВО содержит две емкости 1 и 2, в которых размещены носители 3 и 4 для материала 5 и 6о Носители 3 и 4 соединены между собой трубопроводом 7, который сообщается с источником подачи пара под давлением 12. Емкости 1 и 2 сообщаются между собой посредством трубопровода 13, который связан с источником подачи сжатого газа под давлением 16 и с источником подачи пара под давлением 12., Емкости подачи пара под давлением 12, емкости 1 и 2 также посредством патрубков сообщаются с атмосферой и с трубопроводом 23, связывающим носители 3 и 4. Дпя сушки материала устройство имеет систему для подачи теплового агента на материал 5 и 6. Всасывающий патрубок системы связан с трубопроводом 7, соединяющим носители для материала 3 и 4, а нагнетающий патрубок системы связан с трубопроводом 19, соединяющим емкости 1 и 2. Материал подвергается сначала паровой обработке от центра к периферии и наоборот, затем жидкостной - под действием сжатого воздуха от периферии к центру и наоборот и сушке в двух направлениях. 1 3.п. ф-лы, 1 ил. с (g (Л я

| Способ отделки текстильных материалов в паковках под давлением | 1985 |

|

SU1255666A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-02-15—Публикация

1985-04-19—Подача