Изобретение относится к текстильной промышленности, а именно к способам отделки текстильных материалов.

Цель изобретения - повышение качества отделки текстильных материалов.

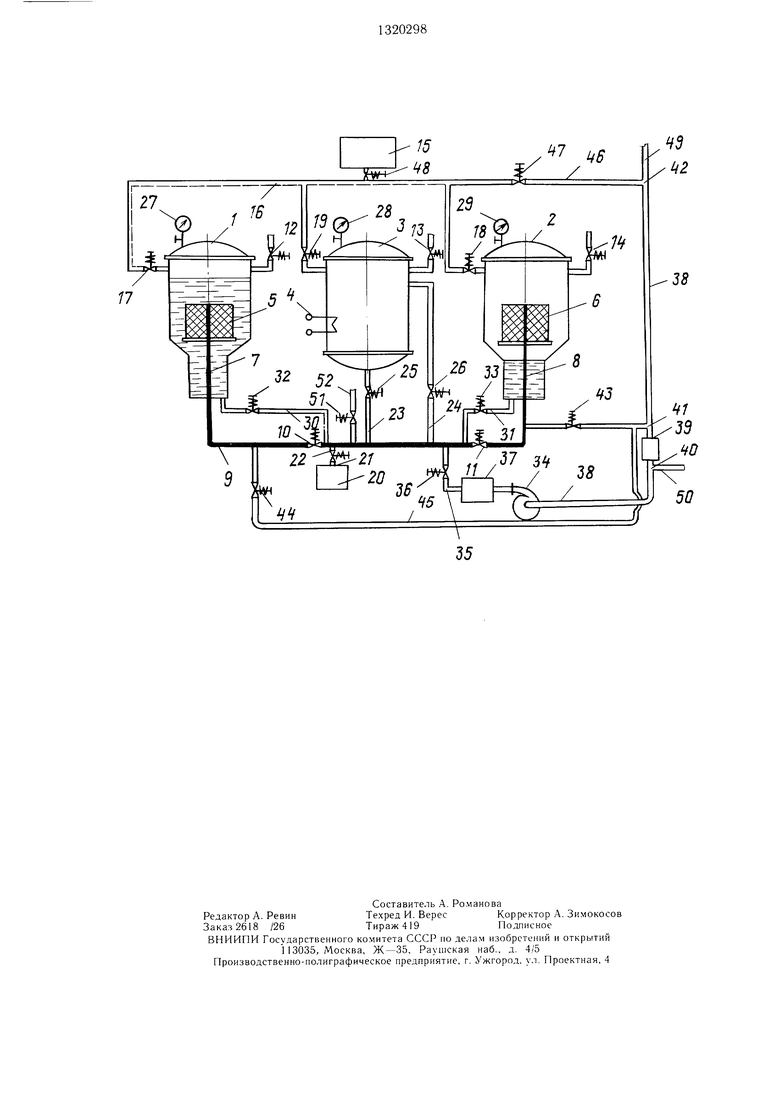

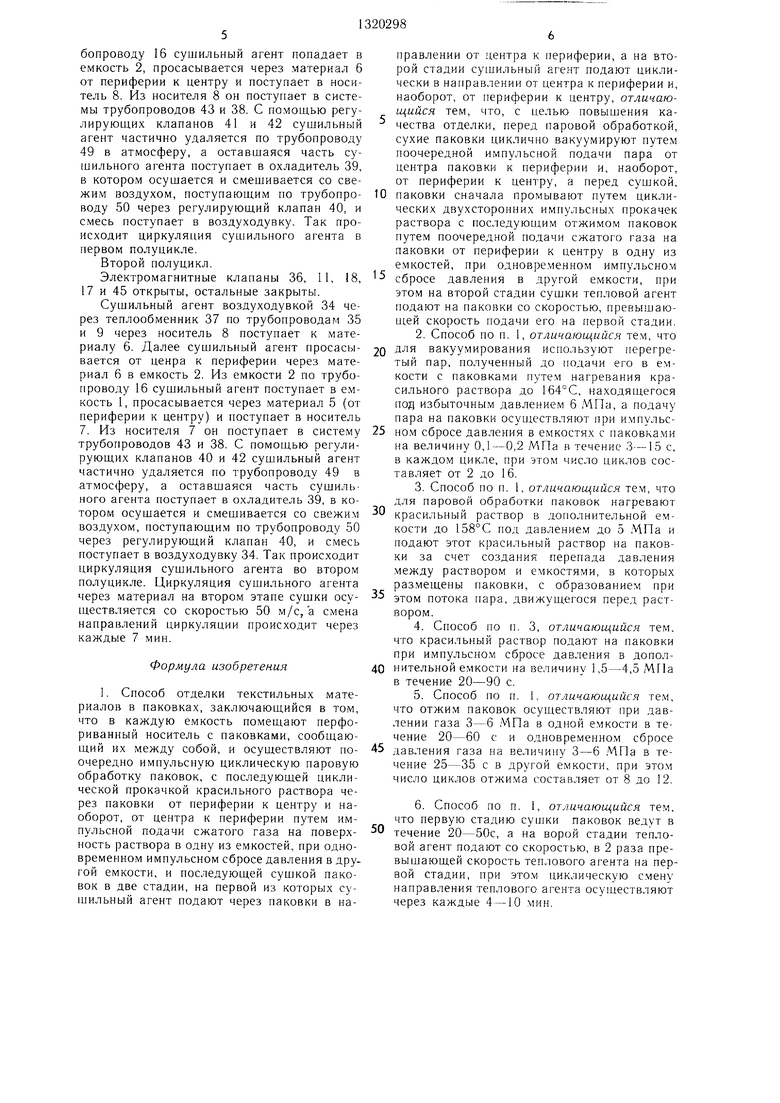

На чертеже изображена принципиальная схема устройства для осуществления предлагаемого способа.

Устройство состоит из двух основных 1 и 2 и одной вспомогательной 3 емкостей, работаюш,их под давлением, теплооб.менника 4, расположенного во вспомогательной емкости, материалов 5 и 6, помепденных на носителях 7 и 8 в основных емкостях 1 и 2, системы трубопроводов 9 с электромагнитными клапанами 10 и 11, соединяюш.ей эти носители, электромагнитных клапанов 12- 14, с помогцью которых емкости соединены с атмосферой, источника 15 сжатого газа, соединенного системой трубопроводов 16 с электромагнитными клапанами 17-19 с емкостями, источника 20 пара под давлением, соединенного трубопроводом 21 с электромагнитными клапанами 22 и системой трубопроводов 9, трубопроводов 23 и 24 с электромагнитными клапанами 25 и 26, соединяюш.их основные емкости с вспомогательной, контрольно-регулирующих манометров 27-29, расположенных на емкостях, систем обводных трубопроводов 30 и 31 с электромагнитными клапанами 32 и 33, нагнетательной системы. 34 воздуходувки, содержа н.ей трубопроводы 35 с электромагнитным клапаном 36 и теплообменник 37, всасывающей системы воздуходувки 34, содержащей трубопроводы 38, охладитель 39 и регулирующие клапаны 40-42, соединенной с системой трубопроводов 9 с помощью системы трубопроводов 43 с электромагнитными клапанами 44 и 45 и системой трубопроводов 16 трубопроводами 46 с электромагнитным клапаном 47, электрома|-нитного клапана 48, выбросного 49 и заборного 50 трубопроводов и дренажного трубопровода 51 с электромагнитным клапаном 52.

Способ осуществляют следующим образом.

Источник давления пара 20 отключен от устройства.

1. Ироцесс вакуумирования.

Электромагнитные клапаны 12, 14 и 26 открыты. Остальные закрьггы. Иерегреть й пар, образовавпшйся за счет вскипания нагретого до 164°С раствора, находящегося под избыточным давлением до 6 МПа им- пульсно подается по системе трубопроводов 9 (электромагнитные клапаны И) и 11 при этом открываются), через носители 7 и 8 нагретым материалом 5 и 6 в течение 9 с, при этом давле1П1е импульспо сбрасывается на 0,15 МПа, происходит конденса- пия нара на внутренних поверхностях но- сителя и в объеме материала, при этом образуется вакуум. К, 1апаны 10 и 11 закрываются, а клапапы 32 и 33 открываются

5

5

0 0

5

0

5

5

0

и пар вторичного вскипания имнульсно поступает по обводным трубопроводам 30 и 31 в основные емкости 1 и 2 в течение 9 с, при этом давление импульсно сбрасывается на 0,15 МИа, происходит конденсация на внутренних поверхностях емкостей и на материалах, при этом образуется вакуум. Затем повторяют вышеупомянутые операции по поочередной подаче пара через носители и в емкости в количестве, равном 9. При этом происходит вакуумирование материала, а общее давление в емкости 3, фиксируемое и регулируемое манометром 28, уменьшается до 5-4 МПа.

2.Обработка паро.м и пропитка материала красильным раствором.

Электромагнитые клапаны 10, 11 и 25 открыты, остальнь е закрыты.

Раствор, нагретый до 158°С, под избыточным давлением 5 МПа по трубопроводам 23 и 9 через носители 7 и 8 устремляется к .материалам 5 и 6, при этом за счет разности давлений между раствором и материалом происходит резкое вскипание раствора, образуется перегретый пар в виде потока, движущегося перед раствором через материал волокна материала прогреваются, набухают и делаются более доступными для раствора. Происходит глубокая пропитка материала раствором, при этом часть раствора, прокачиваясь через материалы, попадает в емкости 1 и 2. Импульсный сброс давления в системе пар - раствор (в емкости 3) осуществляется на величину 3 МПа в течение 55 с.

Вскипание раствора в материалах и образование перегретого нара сопровождается акустическими явлениями. При этом также происходит .разрыхление паковок, уменьшение толщины пограничного слоя на границе твердой и жидкой фаз.

Процесс вакуу.мировапия и обработки паром материала могут осуществляеться от источника 20 пара.

3.Прокачка красильного раствора через материалы.

Первый полуцик. :.

Электромагнитные клапаны 48, 17, 10 и 11 открыты, остальные клапаны закрыты.

Газ под дав;|ением из источника 15 газа по трубопроводу 16 импульсно поступает на поверхность раствора в емкость 1, в результате чего происходит прокачка раствора через материалы 5 от периферии к центру в носитель 7. При этом давление в системе газ - раствор - материал возрастает от О до 6 МПа в течение 30 с. Раствор из носителя 7 по трубопроводам 9 поступает через носитель 8 к материалу 6. Клапан 10 открывается и происходит импульсный сброс давления газа в течение 17 с при одновременном снижении давления в системе от 6 до О МПа. Раствор прокачивается через материал 6 от центра к периферии, заполняя емкость 2, в результате чего емкость 1 опорожняется. На этом первый полуцикл заканчивается.

Второй полуцикл.

Электромагнитные клапаны 48, 19, 10 и 11 открыты, остальные закрыты. Газ под давлением из источника 15 газа по трубопроводу 16 импульсно поступает на поверхность раствора в емкость 2. Прокачка раствора осуществляется аналогично первому полуциклу, только происходит прокачка через материал 6 от периферии к центру, а через материал 5 - от центра к периферии.

На этом цикл двухсторонней прокачки заканчивается. Всего таких циклов требуется 5.

Установка позволяет осуществить двухстороннюю циркуляцию раствора через материал одновременно в одном направлении, используя для этого е.мкость 3.

4.Вторичная обработка паром и пропитка материала моющим раствором.

Эти процессы осуществляются аналогично приведенным выще процессам предварительной обработки паром и пропитки красильным раствором.

Образовавщийся пар вторичного вскипания моющего раствора позволяет улуч- щить фиксацию красителя на волокне, что упрощает процесс и сокращает время последующих промывок.

5.Прокачка моющего раствора через материал осуществляется аналогично прокачке красильного раствора с теми же параметрами и в той же последовательности.

6.Отжим материала.

Клапаны 48, 17, 19, 10 и 11 открыты, остальные закрыты.

Газ из источника 15 по трубопроводам 16 поступает в объем емкостей 1 и 2 в течение 45 с, в результате чего создается давление, равное 4,5 МПа. Открывается электромагнитный клапан 48 и осуществляется импульсный сброс давления на величину 4,5 МПа через дренажный трубопровод 51 в течение 30 с. Газ и отжатая жидкость удаляются из установки. Для эффективного отжима требуется 10 подобных циклов. Возможно осуществить поочередный отжим материала из каждого из сосудов.

7.Процесс сущки. Первый этап.

Электромагнитные клапаны 36, 10, 11, 17, 19 и 47 открыты, остальные закрыты.

Сущильный агент под давлением воздуходувкой 34 через теплообменник 37 по трубопроводам 35 и 9 и через носители 7 и 8 подается к материалам 5 и 6. далее су- щильный агент просасывается через материалы 5 и 6 от центра к периферии и попадает в емкости 1 и 2. Из емкостей 1 и 2 он поступает по трубопроводам 16 и 46 к регулирующему клапану 42, при этом часть его выбрасывается в атмосферу через трубопровод 49, а оставщаяся часть по трубопроводам 38 поступает в охладитель 39, в котором смешивается со свежим воздухом

10

из окружающей среды, поступающим по трубопроводу 50 через регулирующий клапан 40, и поступает в воздуходувку 34. Циркуляция сущильного агента через материалы осу- 5 ществляется со скоростью 25 м/с в течение 35 мин.

Второй этап.

Первый полуцикл.

Электромагнитные клапаны 36, II, 18, 7 и 44 открыты, остальные закрыты.

Сущильный агент воздуходувкой 34 через теплообменик 37 по трубопроводам 35 и 9 через носитель 7 подается к материалу 5. Далее сушильный агент просасывается от центра к периферии через материал 5 в 15 емкость 1. Из емкости 1 по трубопроводу

16Сущильный агент попадает в емкость 2, просасывается через материал 6 от периферии к центру и поступает в носитель 8. Из носителя 8 он поступает в системы трубопроводов 43 и 38. С помощью регулирую20 щих клапанов 41 и 42 сущильный агент частично удаляется по трубопроводу 49 в атмосферу, а оставшаяся часть сушильного агента поступает в охладитель 39, в котором осушается и смешивается со свежим -jj- воздухом, поступающим по трубопроводу 50 через регулирующий клапан 40, и смесь поступает в воздуходувку. Так происходит циркуляция сушильного агента в первом полуцикле.

Второй полуцикл.

0 Электромагнитные клапаны 36, 11, 18, 17, 45 открыты, остальные закрыты.

Сущильный агент воздуходувкой 34 через теплооб.менник 37 по трубопровода.м 35 и 9 через носитель 8 поступает к материалу 6. Далее сущильный агент просасывается от 5 центра к периферии через материал 6 в емкость 2. Из емкости 2 по трубопроводу 16 сущильный агент поступает в емкость 1, просасывается через материал 5 (от периферии к центру) и поступает в носитель 7. Из носителя 7 он поступает в систему трубопро- 0 водов 43 и 38. С по.мощью регулирующих клапанов 40 и 42 сушильный агент частично удаляется по труб опроводу 49 в атмосферу, а оставшаяся часть сушильного агента поступает в охладитель 39, в котором осу- , шается и смешивается со свежим воздухом из окружающей среды, поступающи.м по трубопроводу 50 через регулирующий клапан 40, и поступает в воздуходувку 34. Циркуляция сущильного агента через материалы осуществляется со скоростью 25 м/с в тече- 0 ние 35 .мин.

Второй этап.

Первый полуцикл.

Электромагнитные клапаны 36, 11, 18,

17и 44 открыты, остальные закрыты. Сущильный агент воздуходувкой 34

5 через теплообменник 37 по трубопроводам 35 и 9 через носитель 7 подается к материалу 5. Далее супшльный агент просасывается от центра к периферии через материал 5 в емкость 1. Из емкости 1 по трубопроводу 16 сушильный агент попадает в емкость 2, просасывается через материал 6 от периферии к центру и поступает в носитель 8. Из носителя 8 он поступает в системы трубопроводов 43 и 38. G помощью регулирующих клапанов 41 и 42 сущильный агент частично удаляется по трубопроводу 49 в атмосферу, а оставшаяся часть су- щильного агента поступает в охладитель 39, в котором осушается и смешивается со свежим воздухом, поступающим по трубопроводу 50 через регулирующий клапан 40, и смесь поступает в воздуходувку. Так происходит циркуляция сушильного агента в первом полуцикле.

Второй полуцикл.

Электромагнитные клапаны 36, II, 18, 17 и 45 открыты, остальные закрыты.

Сушильный агент воздуходувкой 34 через теплообменник 37 по трубопроводам 35 и 9 через носитель 8 поступает к материалу 6. Далее сушильный агент просасывается от ценра к периферии через материал 6 в емкость 2. Из емкости 2 по трубопроводу 16 сушильный агент поступает в емкость 1, просасывается через материал 5 (от периферии к центру) и поступает в носитель 7. Из носителя 7 он поступает в систему трубопроводов 43 и 38. С помощью регулирующих клапанов 40 и 42 сушильный агент частично удаляется по трубопроводу 49 в атмосферу, а оставшаяся часть сушильного агента поступает в охладитель 39, в котором осушается и смешивается со свежим воздухом, поступающим по трубопроводу 50 через регулирующий клапан 40, и смесь поступает в воздуходувку 34. Так происходит циркуляция сушильного агента во втором полуцикле. Циркуляция сушильного агента через материал на втором этапе сушки осуществляется со скоростью 50 м/с, а смена направлений циркуляции происходит через каждые 7 мин.

Формула изобретения

I. Способ отделки текстильных материалов в паковках, заключающийся в том, что в каждую емкость помещают перфо- риванный носитель с паковками, сообщающий их между собой, и осуцл,ествляют поочередно импульсную циклическую паровую обработку паковок, с последующей циклической прокачкой красильного раствора через паковки от периферии к центру и наоборот, от центра к периферии путем импульсной подачи сжатого газа на поверхность раствора в одну из емкостей, при одновременном импульсном сбросе давления в другой емкости, и последующей сушкой паковок в две стадии, на первой из которых сушильный агент подают через паковки в на0

0

правлении от центра к периферии, а на второй стадии сушильный агент подают циклически в направлении от центра к периферии и, наоборот, от периферии к центру, отличающийся тем, что, с целью повышения качества отделки, перед паровой обработкой, сухие паковки циклично вакуумируют путем поочередной импульсной подачи пара от центра паковки к периферии и, наоборот, от периферии к центру, а перед сушкой, паковки сначала промываЕОт путем циклических двухсторонних импульсных прокачек раствора с последующим отжимом паковок путем поочередной подачи сжатого газа на паковки от периферии к центру в одну из емкостей, при одновременном импульсном сбросе давления в другой емкости, при этом на второй стадии сушки тепловой агент подают на паковки со скоростью, превышающей скорость подачи его на первой стадии.

2.Способ по п. 1, отличающийся тем, что для вакуумирования используют перегретый пар, полученный до подачи его в емкости с паковками путем нагревания красильного раствора до 164°С, находяшегося под избыточнь.м давлением 6 МПа, а подачу пара на паковки осупдествляют при импульс5 ном сбросе давления в емкостях с паковками на величину 0,1-0,2 МПа в течение 3--15 с, в каждом цикле, при этом число циклов составляет от 2 до 16.

3.Способ по п. 1, отличающийся тем, что для паровой обработки паковок нагревают красильный раствор в дополнительной емкости до 158°С под давлением до 5 МПа и подают этот красильный раствор на паковки за счет создания перепада давления между раствором и емкостя.ми, в которых раз.мещены паковки, с образованием при этом потока пара, движущегося перед раствором.

4.Способ по п. 3, отличающийся тем, что красильный раствор подают на паковки при импульсном сбросе давления в дополнительной емкости на величину 1,5-4,5 МПа в течение 20-90 с.

5.Способ по п. 1., отличающийся тем, что отжи.м паковок осуществляют при давлении газа 3-6 МПа в одной емкости в течение 20-60 с и одновременно.м сбросе

5 давления газа на величину 3-6 МПа в течение 25-35 с в другой емкости, при это.м число циклов отжима составляет от 8 до 12.

0

5

0

6. Способ по п. i, отличающийся тем, что первую стадию сушки паковок ведут в течение 20-50с, а на ворой стадии тепловой агент подают со скоростью, в 2 раза превышающей скорость теплового агента на первой стадии, при этом циклическую смену направления теплового агента осуществляют через каждые 4-10 мин.

9

т

20

V

/

3 2

38

37 3

38

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1289931A1 |

| Устройство для отделки текстильных материалов в паковках | 1988 |

|

SU1553589A1 |

| Способ отделки текстильных материалов в паковках под давлением | 1985 |

|

SU1255666A1 |

| Устройство для отделки текстильных материалов в паковках | 1989 |

|

SU1703735A1 |

| Устройство для отделки текстильных материалов в паковках | 1984 |

|

SU1258911A1 |

| Устройство для отделки текстильных материалов | 1986 |

|

SU1390273A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447955A1 |

| Способ жидкостной обработки текстильных материалов в паковках под давлением | 1984 |

|

SU1222727A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1983 |

|

SU1142546A1 |

Изобретение относится к текстильной нромышленности. Цель изобретения - улучшение качества текстильных материалов. Снособ состоит в том, что сухие паковки предварительно вакуумируют путем импульсной подачи пара от центра паковок к периферии и наоборот. Затем осушествляют циклическую прокачку красильного раствора через паковки от периферии к центру и наоборот путем импульсной поочередной подачи и сброса сжатого газа на поверхность раствора. После этого паковки промывают путем циклических двухсторонних импульсных прокачек раствора, отжимают путем поочередной подачи и сброса сжатого газа на паковки от периферии к центру. Затем проводят сушку паковок в две стадии. На первой стадии сушильный агент подают в направлении от центра к периферии, а на второй стадии наоборот. Скорость подачи теплового агента на паковки на второй стадии превышает скорость подачи его на первой стадии. Приводятся оптимальные технологические параметры каждого процесса, температура, давление пара и газа, величины импульсов давления и их время, количество и время циклов. Обработку паковок осушествляют одновременно в двух емкостях. 5 з.п. ф-лы, 1 ил. ю (Л со to о to со 00

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1289931A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-06-30—Публикация

1985-08-05—Подача