Изобретение относится к отделочному оборудованию текстильной промышленности и может быть использовано при паровой и жидкостной отделках (крашение, пропитка, промывка), а также при сушке текстильных материалов.

Цель изобретения - расширение технологических возможностей путем обеспечения полихроматического крашения материала.

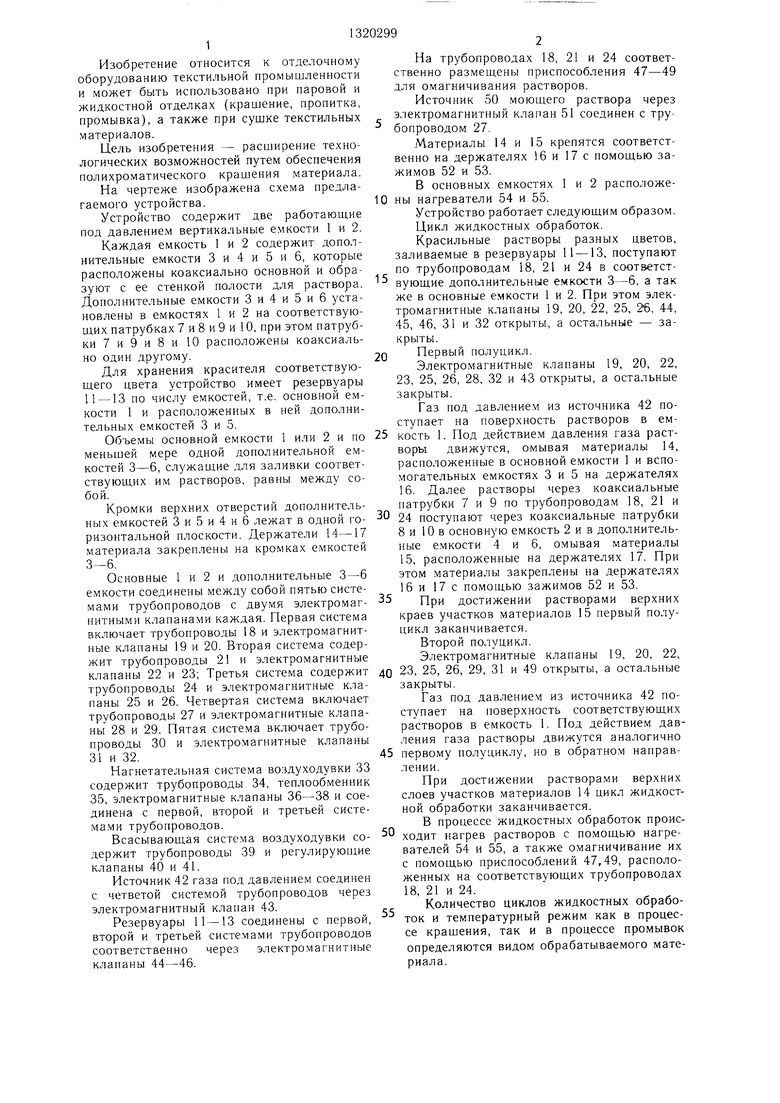

На чертеже изображена схема предлагаемого устройства.

Устройство содержит две работаюш.ие под давлением вертикальные емкости 1 и 2.

Каждая емкость 1 и 2 содержит дополнительные емкости 3 и 4 и 5 и 6, которые расположены коаксиально основной и образуют с ее стенкой полости для раствора. Дополнительные емкости 3 и 4 и 5 и 6 установлены в емкостях 1 и 2 на соответствую- ших патрубках 7 и 8 и 9 и 10, при этом патрубки 7и9и8и 10 расположены коаксиально один другому.

Для хранения красителя соответствую- ш,его цвета устройство имеет резервуары 11 -13 по числу емкостей, т.е. основной емкости 1 и расположенных в ней дополнительных емкостей 3 и 5.

Объемы основной емкости 1 или 2 и по меньшей мере одной дополнительной емкостей 3-6, служашие для заливки соответствующих им растворов, равны между собой.

Кромки верхних отверстий дополнительных емкостей 3 и 5 и 4 и 6 лежат в одной горизонтальной плоскости. Держатели 14-17 материала закреплены на кромках емкостей 3-6.

Основные 1 и 2 и дополнительные 3-6 емкости соединены между собой пятью системами трубопроводов с двумя электромагнитными клапанами каждая. Первая система включает трубопроводы 18 и электромагнитные клапаны 19 и 20. Вторая система содержит трубопроводы 2 и электромагнитные

15

На трубопроводах 18, 21 и 24 соответственно размеш,ены приспособления 47-49 для омагничивания растворов.

Источник 50 моюшего раствора через электромагнитный клапан 51 соединен с трубопроводом 27.

Материалы 14 и 15 крепятся соответственно на держателях 6 и 17с помощью зажимов 52 и 53.

В основных емкостях 1 и 2 расположе- 10 ны нагреватели 54 и 55.

Устройство работает следующим образом.

Цикл жидкостных обработок.

Красильные растворы разных цветов, заливаемые в резервуары 11 -13, поступают по трубопроводам 18, 21 и 24 в соответствующие дополнительные емкости 3-6, а так же в основные емкости 1 и 2. При этом электромагнитные клапаны 19, 20, 22, 25, 26, 44, 45, 46, 31 и 32 открыты, а остальные - закрыты.

Первый полуцикл.

Электромагнитные клапаны 19, 20, 22, 23, 25, 26, 28, 32 и 43 открыты, а остальные закрыты.

Газ под давлением из источника 42 поступает на поверхность растворов в ем- 25 кость 1. Под действием давления газа растворы движутся, омывая материалы 14, расположенные в основной емкости 1 и вспомогательных емкостях 3 и 5 на держателях 16. Далее растворы через коаксиальные патрубки 7 и 9 по трубопроводам 18, 21 и 30 24 поступают через коаксиальные патрубки 8 и 10 в основную емкость 2 и в дополнительные емкости 4 и 6, омывая материалы 15, расположенные на держателях 17. При этом материалы закреплены на держателях 16 и 17с помощью зажимов 52 и 53.

При достижении растворами верхних краев участков материалов 15 первый полуцикл заканчивается.

Второй полуцикл.

Электромагнитные клапаны 19, 20, 22,

20

35

клапаны 22 и 23; Третья система содержит дО 23, 25, 26, 29, 31 и 49 открыты, а остальные

трубопроводы 24 и электромагнитные клапаны 25 и 26. Четвертая система включает трубопроводы 27 и электромагнитные клапаны 28 и 29. Пятая система включает трубопроводы 30 и электромагнитные клапаны 31 и 32.

Нагнетательная система воздуходувки 33 содержит трубопроводы 34, теплообменник 35, электромагнитные клапаны 36-38 и соединена с первой, второй и третьей системами трубопроводов.

Всасывающая система воздуходувки содержит трубопроводы 39 и регулируюпдие клапаны 40 и 41.

Источник 42 газа под давлением соединен с четветой системой трубопроводов через электромагнитный клапан 43.

Резервуары 11 -13 соединены с первой, второй и третьей системами трубопроводов соответственно через электромагнитшаш клапаны 44-46.

45

50

55

закрыты.

Газ под давлением из источника 42 поступает на поверхность соответствующих растворов в емкость 1. Под действием давления газа растворы движутся аналогично первому полуциклу, но в обратном направлении.

При достижении растворами верхних слоев участков материалов 14 цикл жидкостной обработки заканчивается.

В процессе жидкостных обработок происходит нагрев растворов с помощью нагревателей 54 и 55, а также омагничивание их с помощью приспособлений 47,49, расположенных на соответствующих трубопроводах 18, 21 и 24.

Количество циклов жидкостных обработок и температурный режим как в процессе крашения, так и в процессе промывок определяются видом обрабатываемого материала.

5

На трубопроводах 18, 21 и 24 соответственно размеш,ены приспособления 47-49 для омагничивания растворов.

Источник 50 моюшего раствора через электромагнитный клапан 51 соединен с трубопроводом 27.

Материалы 14 и 15 крепятся соответственно на держателях 6 и 17с помощью зажимов 52 и 53.

В основных емкостях 1 и 2 расположе- 0 ны нагреватели 54 и 55.

Устройство работает следующим образом.

Цикл жидкостных обработок.

Красильные растворы разных цветов, заливаемые в резервуары 11 -13, поступают по трубопроводам 18, 21 и 24 в соответствующие дополнительные емкости 3-6, а так же в основные емкости 1 и 2. При этом электромагнитные клапаны 19, 20, 22, 25, 26, 44, 45, 46, 31 и 32 открыты, а остальные - закрыты.

Первый полуцикл.

Электромагнитные клапаны 19, 20, 22, 23, 25, 26, 28, 32 и 43 открыты, а остальные закрыты.

Газ под давлением из источника 42 поступает на поверхность растворов в ем- 5 кость 1. Под действием давления газа растворы движутся, омывая материалы 14, расположенные в основной емкости 1 и вспомогательных емкостях 3 и 5 на держателях 16. Далее растворы через коаксиальные патрубки 7 и 9 по трубопроводам 18, 21 и 0 24 поступают через коаксиальные патрубки 8 и 10 в основную емкость 2 и в дополнительные емкости 4 и 6, омывая материалы 15, расположенные на держателях 17. При этом материалы закреплены на держателях 16 и 17с помощью зажимов 52 и 53.

При достижении растворами верхних краев участков материалов 15 первый полуцикл заканчивается.

Второй полуцикл.

Электромагнитные клапаны 19, 20, 22,

0

5

5

0

5

закрыты.

Газ под давлением из источника 42 поступает на поверхность соответствующих растворов в емкость 1. Под действием давления газа растворы движутся аналогично первому полуциклу, но в обратном направлении.

При достижении растворами верхних слоев участков материалов 14 цикл жидкостной обработки заканчивается.

В процессе жидкостных обработок происходит нагрев растворов с помощью нагревателей 54 и 55, а также омагничивание их с помощью приспособлений 47,49, расположенных на соответствующих трубопроводах 18, 21 и 24.

Количество циклов жидкостных обработок и температурный режим как в процессе крашения, так и в процессе промывок определяются видом обрабатываемого материала.

При промывках моющий раствор поступает в емкости 1 и 2 из источника 50 через электромагнитный клапан 5.

Процесс сушки.

Электромагнитные клапаны 19, 20, 22, 23, 25, 26, 31, 32, 36, 37, 38 открыты, а остальные закрыты.

Сушильный агент воздуходувкой 33 подается в нагнетательную систему, нагревается в теплообменнике 35 и по трубопроводам 34, 18, 21 и 24 поступает в основные 1 и 2 и дополнительные 3 и 4 и 5 и 6 емкости, в которых воздействуют на материалы 14 и 15, и далее поступает в трубопроводы 30 и 39, из которых поступает в воздуходувку 33.

С помощью регулирующих клапанов 40 и 41 часть сушильного агента удаляется из циркуляционного контура, а оставшаяся часть смешивается со свежим воздухом.

Предлагаемое устройство позволяет производить многоцветное крашение текстильных материалов с высокой эффективностью тепломассообмена.

Формула изобретения

1. Устройство для отделки текстильных материалов под давлением, содержащее две вертикальные емкости с держателями материала, три системы трубопроводов с двумя электромагнитными клапанами в каждой, первая из которых соединяет источник давления газа с емкостями в их верхней части, вторая соединяет резервуар с красителями с емкостями в их нижней части, а третья система сообщается с атмосферой и с емкостями в их верхней части, и воздуходувку для подачи теплового агента на материал, нагнетательный патрубок которой соединен с системой трубопроводов, соединяющих емкости в их нижней

Редактор А. Ревин Заказ 2618/26

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0

части, а всасывающий патрубок - с третьей системой трубопроводов с ее выходным патрубком, отличающееся тем, что, с расширения технологических возможностей

путем обеспечения полихроматического крашения материала, каждая емкость содержит по меньшей мере одну дополнительную емкость, расположенную коаксиально основной и образующую с ее стенкой полость, а устройство имеет дополнительные резервуары для красителей соответствующего цвета по числу дополнительных емкостей, каждая из которых посредством системы трубопроводов и соответствующего патрубка, расположенного в основной емкости, сообщается с со5 ответствующим дополнительным резервуаром, при этом кромки верхних отверстий дополнительных емкостей лежат в одной горизонтальной плоскости, держатели материала закреплены на кромках емкостей, а всасывающий патрубок воздуходувки по0 средством трубопроводов с клапанами сообщается с дополнительными емкостями.

2.Устройство по п. 1, отличающееся тем, что каждая система трубопроводов, соединяющая соответствующий резервуар для красителя с основной емкостью и по меньшей мере одной дополнительной емкостью, имеет приспособление для омагничивания раствора.

3.Устройство по п. 1, отличающееся тем, что патрубки дополнительных емкостей

0 расположены коаксиально один другому.

4.Устройство по п. 1, отличающееся тем, что объемы основной и по меньшей мере одной дополнительной емкостей, служащие для заливки соответствующих им растворов, равны между собой.

5.Устройство по п. 1, отличающееся тем, что оно имеет резервуар для моющего раствора, сообщающийся с первой системой трубопроводов.

5

Составитель А. Ро.манова

Техред И. ВересКорректор Г. Решетник

Тираж 41 9Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Устройство для отделки текстильных материалов в паковках | 1984 |

|

SU1258911A1 |

| Способ многоцветного крашения текстильного материала в виде мотков | 1985 |

|

SU1326685A1 |

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1289931A1 |

| Устройство для отделки текстильных материалов в паковках | 1989 |

|

SU1703735A1 |

| Способ отделки текстильных материалов в паковках | 1985 |

|

SU1320298A1 |

| Устройство для отделки текстильных материалов | 1986 |

|

SU1390273A1 |

| Способ отделки текстильных материалов в паковках под давлением | 1985 |

|

SU1255666A1 |

| Устройство для отделки текстильных материалов в паковках | 1988 |

|

SU1553589A1 |

| Устройство для жидкостной обработки текстильного материала | 1989 |

|

SU1668510A1 |

Изобретение относится к отделочному оборудованию текстильной промышленности. Цель изобретения - расширение технологических возможностей путем обеспечения полихроматического крашения материала. Устройство содержит две вертикальные основные емкости 1 и 2. В каждой емкости расположены коаксиально дополнительные емкости 3, 4 и 5, 6. Для хранения красителя имеются резервуары 11, 12, 13 по числу основных и дополнительных емкостей с соответствуюшим красителем. Кромки верхних дополнительных емкостей лежат в одной горизонтальной плоскости. Держатели материала 14, 15, 16, 17 закреплены на кромках емкостей 3, 4, 5, 6. Основные и дополнительные емкости соединены между собой пятью системами трубопроводов, каждая с двумя электромагнитными клапанами, что позволяет осуществлять поочередное движение красильных растворов из резервуаров 11, 12, 13 в основные и дополнительные емкости посредством газа под давлением, воздействующим поочередно на раствор в емкостях. В процессе жидкостных обработок осуш.ествляется нагрев раст вора и его омагничивание. Затем материал промывают из источника 50 и подвергают сушке сушильным агентом из воздуходувки 33. 4 з.п ф-лы, 1 ил. (О СЛ 33 55 3 36 13

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1289931A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-06-30—Публикация

1985-10-03—Подача