Предлагаемая машина для изготовления стекольных пустотелых изделий относится к типу Оуеновских машин, в которых наборочные формы, расположенные на непрерывно вращающейся тележке, погружаются в ванну расплавленного стекла и наполняются всасыванием, а баночки, после того, перемещаются в отделочные формы, в которых они выдуваются для придания им окончательной формы. В машинах такого типа, серии головок или единиц располагаются на равном расстоянии друг от друга вокруг формовочной тележки, при чем каждая единица состоит из наборочной формы или нескольких форм, в которые стекло втягивается помощью всасывания, из действующих совместно с ними одной или нескольких заканчивающих форм и из механизмов для всасывания, выдувания и прочих механических операций, которые необходимы для производства законченных изделий.

В большинстве употребляемых ныне машин этого типа, на каждой головке или единице имеется только одна наборочная форма, так что за один раз набирается только одна наборка стекла.

В предлагаемой машине, с целью увеличения производительности, в каждом комплекте, наборочные и отделочные формы расположены попарно и каждая форма снабжена несколькими формовочными углублениями. Кроме того, отрезающий механизм состоит из отдельных ножей для различных форм в каждой головке, при чем ножи устроены так, что работают последовательно, так что каждая операция отрезания производится после передвижения соответствующих форм за пределы того пространства, в котором стекло набирается из ванны. Такое устройство предотвращает падение отрезанных кусков холодного стекла обратно в ванну в том месте, где следующая форма берет свою наборку. Таким образом, устраняется возможность засасывания внутрь формы частиц остывшего стекла или воздушных пузырьков.

Для устранения затруднения в сбрасывании бутылок так, чтобы они не ударялись друг о друга, имеется механизм, помощью которого все бутылки каждой единицы, или головки, выгружаются одновременно. Чтобы не препятствовать выгрузке законченных изделий, сопла, служащие для охлаждения форм, автоматически отводятся, при чем автоматически прекращается приток охлаждающего воздуха, что дает большую экономию воздуха, потребного для охлаждения. Затем, применены различные уравнители давлений в механизмах, управляющих формами.

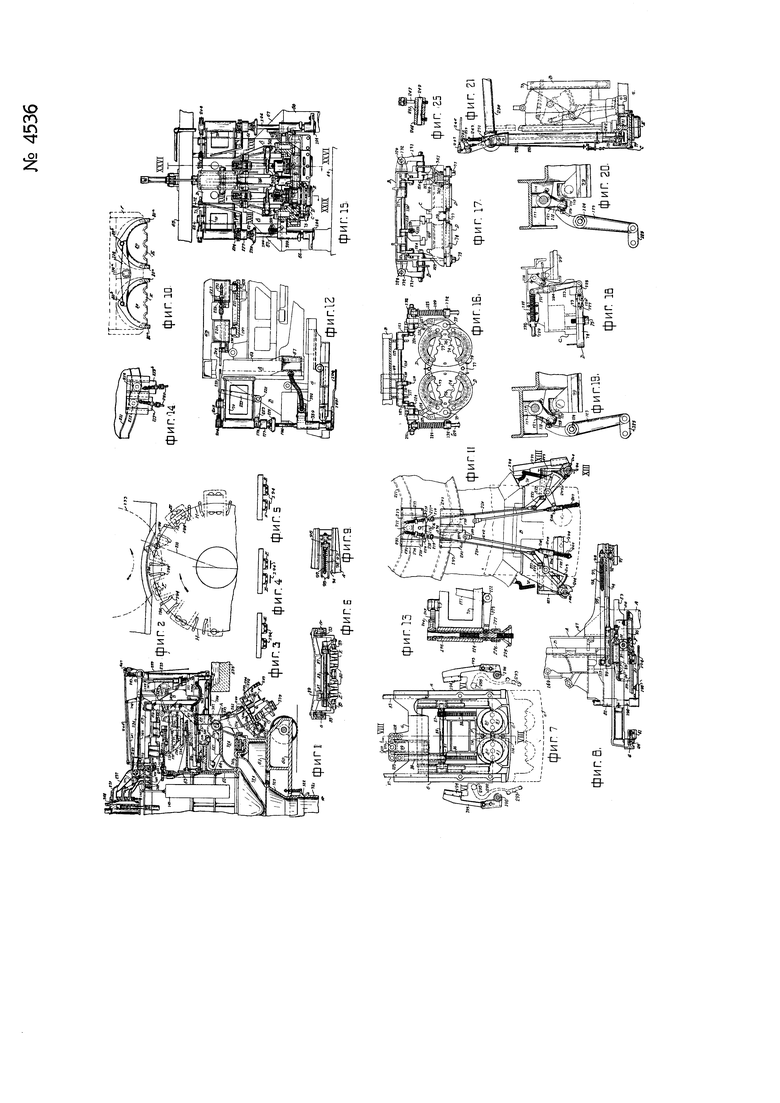

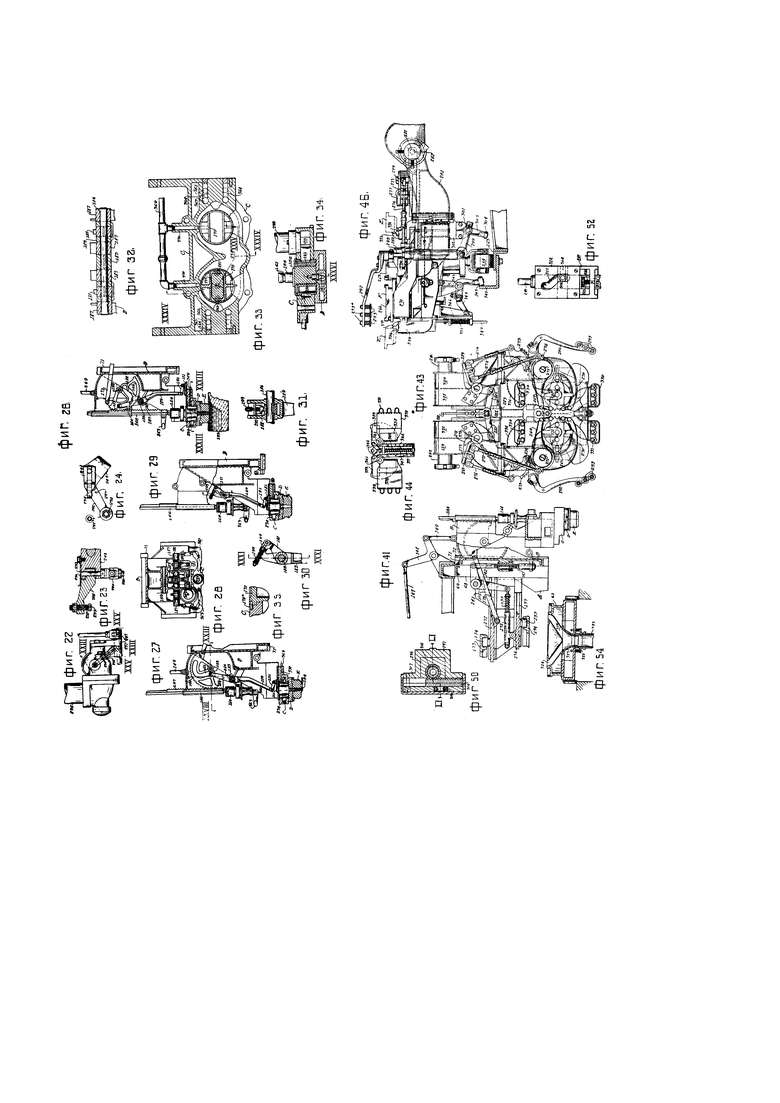

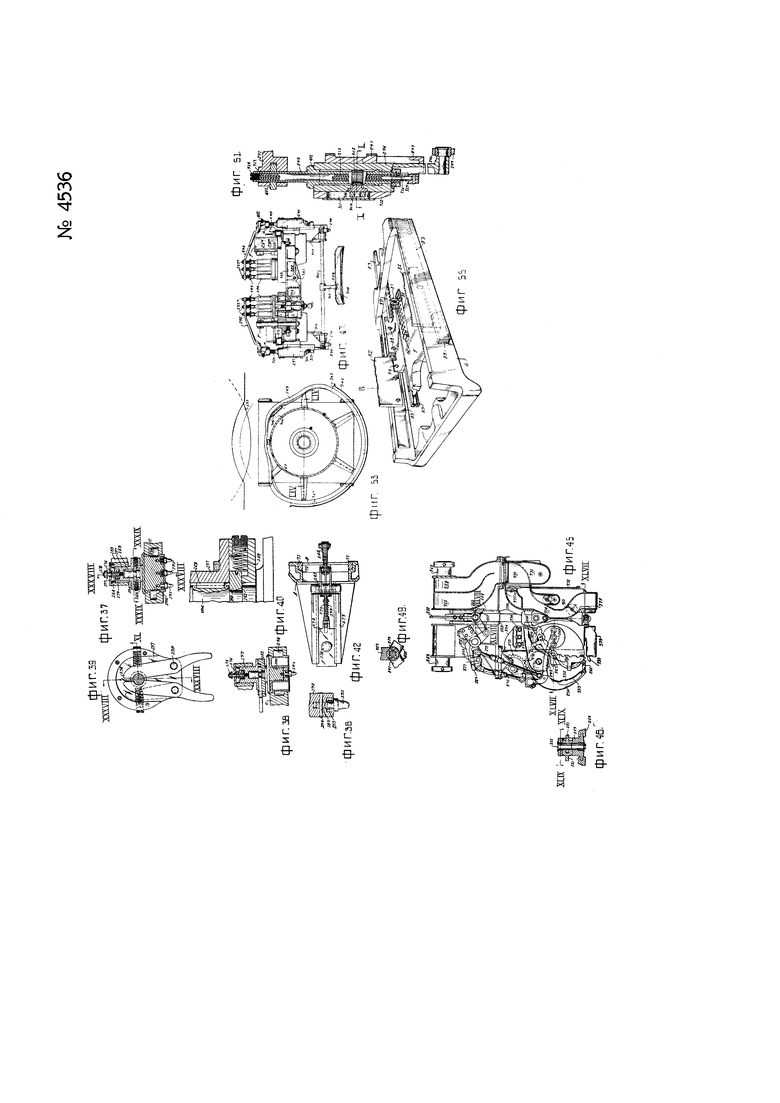

На прилагаемых чертежах фиг. 1 изображает вертикальный разрез машины с отнятыми некоторыми частями; фиг. 2 - схему расположения в горизонтальной проекции наборочных форм и отрезных ножей; фиг. 3 - схему ножей в положении отрезания; фиг. 4 - то же, ножи, отведенные от формы; фиг. 5 - то же, последовательное отделение ножей от формы; фиг. 6 - разрез наборочных форм по линии VI-VI на фиг. 7; фиг. 7 - вид в плане рамы, поддерживающей наборочные формы, управляющий ими механизм и ножи; фиг. 8 - разрез по линии VIII-VIII на фиг. 7 (с открытыми наборочными формами); фиг. 9 - вид в плане передаточных приспособлений между рамой, поддерживающей наборочные формы, и ее кулаком; фиг. 10 - вид снизу пары наборочных форм и уравновешивающего механизма; фиг. 11 - вид в плане отрезных ножей и механизма, приводящего их в действие; фиг. 12 - вид сбоку, с частичным разрезом части механизма, показанного на фиг. 11; фиг. 13 - разрез по линии XIII-XIII на фиг. 11; фиг. 14 - вид в плане видоизмененной передачи между ножами и кулаком, управляющим отводом ножей от форм после отрезающего движения, помощью которого ножи могут быть отведены последовательно один за другим, а не одновременно, как при передаче, показанной на фиг. 11; фиг. 15 - вид спереди головки наборочной формы и приводящего ее в движение механизма; фиг. 16 - вид в плане форм для горлышек и управляющего ими механизма; фиг. 17 - то же, вид спереди; фиг. 18 - то же, вид сзади; фиг. 19 - в увеличенном масштабе механизм, открывающий формы для горлышек при открытых формах; фиг. 20 - то же, при закрытых формах; фиг. 21 - вертикальную проекцию, частью в разрезе, трубопровода для вакуума, контролирующего вакуум клапана и механизма, управляющего клапаном; фиг. 22 - вид этого механизма сверху; фиг. 23 - разрез по линии XXIII-XXIII на фиг. 22; фиг. 24 - вид в плане рычага, выключающего вакуум и показанного на фиг. 22, но выведенного из своего положения для управления клапаном вакуума; фиг. 25 - разрез по линии XXV-XXV на фиг. 22; фиг. 26 - разрез по линии XXVI-XXVI на фиг. 15; фиг. 27 - то же, при форме, приподнятой от поверхности расположенного стекла в ванне, при чем ножи прижаты к дну формы, поршень приподнят и золотник, управляющий дутьем, находится в рабочем положении; фиг. 28 - разрез по линии XXVIII-XXVIII на фиг. 27; фиг. 29 - разрез по линии XXIX-XXIX на фиг. 15; фиг. 30 - деталь рычагов золотника, изображенная на фиг. 29; фиг. 31 - разрез по линии XXXI-XXXI на фиг. 30; фиг. 32 - разрез по линии XXXII-XXXII на фиг. 15; фиг. 33 - разрез по линии XXXIII-XXXIII на фиг. 26; фиг. 34 - разрез по линии XXXIV-XXXIV на фиг. 33; фиг. 35 - разрез по линии XXXV-XXXV на фиг. 33; фиг. 36 - разрез по линии XXXVI-XXXVI на фиг. 34; фиг. 37 - вертикальный разрез поршневой головки; фиг. 38 - разрез по линии XXXVIII-XXXVIII на фиг. 37 и 39; фиг. 39 - разрез по линии XXXIX-XXXIX на фиг. 37; фиг. 40 - разрез по линии XL-XL на фиг. 39; фиг. 41 - вертикальную проекцию, частью в разрезе, рамы с наборочными формами механизма, помощью которого производится поднимание и опускание ее и механизма, управляющего поршнем; фиг. 42 - то же, вид сверху с частичным разрезом; фиг. 43 - вид в плане рамы для отделочных форм и находящихся на ней частей; фиг. 44 - вертикальная проекция сопел, охлаждающих наборочные формы; фиг. 45 - вид сверху с частичным разрезом рамы, на которой сидят отделочные формы, в открытом положении, с указанием расположения воздухопроводов; фиг. 46 - вид сбоку отделочных форм, с указанием пунктиром открытых наборочных форм; фиг. 47 - вид спереди отделочных форм, с частичным разрезом по линии XLVII-XLVII на фиг. 45; фиг. 48 - разрез по линии XLVIII-XLVIII на фиг. 45; фиг. 49 - разрез по линии XLIX-XLIX на фиг. 48; фиг. 50 - разрез по линии L-L на фиг. 51; фиг. 51 - разрез механизма, управляющего сбрасывающими рычагами по линии LI-LI на фиг. 50; фиг. 52 - вид спереди кулака, управляющего вращательным движением сбрасывающего рычага; фиг. 53 - вид в плане кулачной дорожки для рам отделочных форм, кулака, приводящего в движение сбрасывающие рычаги, и кулака, управляющего соплами, охлаждающими наборочные формы; фиг. 54 - разрез по линии LIV-LIV на фиг. 53, и фиг. 55 - перспективный вид стола, на котором помещаются наборочные формы.

Машина состоит из основания 60, на котором лежит основной круг 61, поддерживающий тележку с формами, непрерывно вращающуюся вокруг неподвижной центральной колонны, состоящей из частей 62 и 63. На этих колоннах сидят неподвижные кулаки, управляющие движениями различных частей машины. Тележка для форм состоит из нижней станины 64 и верхней станины 65, которые соединяются между собою рамами, поддерживающими, каждая, свои головки, или комплекты форм (единицы), расположенные в равном друг от друга расстоянии вокруг тележки. Каждая из этих единиц состоит из наборочных форм, отделочных форм и механизмов, приводящих эти формы в движение и производящих все необходимые манипуляции над стеклом, и поддерживается на тележке рамой А (фиг. 1, 12 и 15), которая состоит из стоек 66, опирающихся на станину 64, наклоненных внутрь частей 67 и вертикальных частей 68. Рама А имеет также поперечину 69 и выступающие вперед части 70. На раме А установлена, лежащая с ней в одной вертикальной плоскости, рама В, снабженная вертикальными полосами 71 (фиг. 15, 26, 27, 28, 41, 42), которыми она может скользить в пазах 72 рамы А. К нижнему краю рамы В прикреплена болтами выдувная головка С, на которой закреплены формы для горлышек D.

Наборочные формы Е состоят из половин 80 и 81, которые сидят, соответственно, на частях F и G рамы (фиг. 6 по 10 и 55), поддерживаемых рамой В, так что наборочные формы движутся вверх и вниз вместе с рамой В. Части F и G рамы лежат в одной горизонтальной плоскости и служат для передвижения половинок наборочных форм из раздельного положения (фиг. 8) в замкнутое положение, показанное сплошными линиями на фиг. 7. Доски 82, составляющие части рамы В, соединены болтами с направляющими 83, вдоль которых рама G может двигаться в горизонтальном направлении (фиг. 55). К направляющим 83 прикреплены болтами 84 внутренние направляющие или пути 85, на которых установлена рама F, могущая по ним скользить. На раме F закреплена зубчатая рейка 86, сцепляющаяся с шестерней 87, ось которой 88 вращается в подшипниках, прикрепленных к бокам рамы В. Рама G снабжена зубчатой рейкой 89, сцепленной с шестерней 87.

Движение рам F и G для открывания и закрывания наборочных форм управляется кулачным пазом 91 (фиг. 1 и 8), в котором движется ролик 92, посаженный на ползуне 93, могущем скользить по пазу 94 на раме А. Ползун 93 связан посредством двух тяг 95 с ползуном 99, установленным на раме G. Связь между тягами 95 и ползуном 93 (фиг. 9 и 10) состоит из шарнира 96, могущего скользить по стержню 97, прикрепленному к ползуну 93. Спиральная пружина 98, расположенная между шарниром 96 и концом стержня 97, дает упругое соединение, предотвращающее слишком большие напряжения или поломку частей, если какое-либо препятствие лишает раму, направляемую кулачным пазом, возможности свободно двигаться.

Связь между ползуном 99 и рамой G (фиг. 7 и 8) состоит из уравновешивающего рычага 110, соединенного в своем центре с ползуном 99 шпилькой 111. Рычаг 110 связан у одного конца тягой 112 с рамой G, а у другого конца - тягой 113 с зубчатой рейкой 89.

Неподвижному кулачному пазу 91 придана такая форма, чтобы он, при вращении тележки, производил в требуемые моменты времени открывание и закрывание форм Е. Когда паз 91 заставляет ролик 92 двигаться внутрь, т.-е. к центру машины, то рама G и зубчатая рейка 89 втягиваются посредством описанного соединения внутрь, выдвигая внутрь половину 81 наборочной формы. Движение зубчатой рейки 89 передается через шестерню 87 и зубчатую рейку 86 раме F, которая вместе с половинками 80 наборочной формы продвигается наружу, одновременно с продвижением внутрь половинки 81 формы, закрывая, таким образом, наборочные формы. Движение внутрь рамы G может быть остановлено и положение половинок формы может быть определено ударом рамы G по концам направляющих 83 (фиг. 55). Уравновешивающий рычаг 110 дает возможность плотно закрывать и центрировать наборочные формы. Если рама G будет остановлена ранее полного закрывания форм, то рычаг 110 повернется у точки соединения его с рамой G и, действуя как кривошип, заставит зубчатую рейку 89, шестерню 87 и зубчатую рейку 86 продолжать свое движение и закончить, таким образом, движение рамы F, вследствие чего формы плотно закроются. Уравновешивающий рычаг точно таким же образом закроет формы, если рама F будет почему-либо остановлена ранее полного закрывания форм.

Уравновешивающие рычаги 114 (фиг. 7 и 10) соединены осями 114а с рамами F и G; каждый из этих рычагов нажимается концами на пару половинок форм 80 или 81; если при закрывающем формы движении рамы F, например, одна из половинок 80 формы будет задержана центрирующим вкладышем 80а ранее другой половины, то последняя, нажимая на рычаг 114, заставит первую стать на место, и давление на обе половинки формы уравняется. Половинки форм имеют достаточную игру на осях 80b, к которым они подвешены, чтобы допускать такое уравновешивание давлений.

На каждой головке, или единице, имеется несколько форм для горлышек D, из которых каждая (фиг. 16 и 17) состоит из половинок 73 и 74, соединенных с головкой С шарнирным болтом 75. Каждая половинка формы для горлышек снабжена несколькими формовочными углублениями 76. На фиг. 16 показаны две формы с тремя углублениями в каждой, но число их может быть увеличено или уменьшено. Свободные концы половинок форм 73 и 74 для горлышек поддерживаются доской 77, которая прижимается кверху пружиной 78 (фиг. 21) посредством стержней 79, прикрепленных к указанной доске.

Механизм для открывания и закрывания форм для горлышек состоит в следующем (фиг. 8, 16-20). Ползун 99 снабжен пальцем 115, который в последний период открывания наборочных форм приводит в движение механизм форм для горлышек. В проушинах 117 на раме В сидит ось качания 116, на которую в шпонку надет качающийся рычаг 118 с установочным стопорным винтом 119, расположенным против пальца 115 ползуна. На концах оси качания 116 надеты также качающиеся рычаги 121, снабженные у внешних концов выступающими наружу пальцами 122. На осях 124, сидящих на раме В, надеты рычаги 123, верхние плечи которых поднимаются кверху и стоят против пальцев 122, нижние же их концы соединены серьгами 125 с тягами 126, 127, связанными с обоймами на половинках 73 и 74 форм для горлышек. Когда ползун 99 заканчивает свое движение наружу или движение, открывающее формы, то палец 115 входит в соприкосновение с винтом 119 и поворачивает ось качания 116, поворачивая в то же время сидящие на ней рычаги 121, передающие это движение рычагам 123, которые открывают формы для горлышек. Формы для горлышек закрываются в начальном периоде закрывания наборочных форм при помощи спиральных пружин 128, сидящих на стержнях 129, шарнирно связанных с качающимися рычагами 131, надетыми на оси качания 124. Стержни 129 скользят во втулках 132, пружины 128 зажаты между этими втулками и рычагами 131 и формы удерживаются, таким образом, закрытыми под давлением пружин.

Рама В, несущая наборочные формы Е, опускается для погружения форм в расплавленное стекло в ванну 133 (фиг. 1 и 26), с целью наборки стекла всасыванием в то время, когда форма проходит над ванной. Опускание и под′ем форм производится неподвижным кулачным пазом 134 (фиг. 1 и 41), вдоль которого движется ролик 135 кулака, посаженного на ползуне 136, установленном в радиальном пазе 137 на раме А. С ползуном 136 шарнирно связана тяга 138, состоящая из телескопических частей, находящихся нормально в вытянутом положении под действием пружины 139. Эта тяга связана с одним плечом коленчатого рычага 141, ось которого сидит на раме А. Другой конец коленчатого рычага соединен тягой 142 со стержнем 143, сидящим во втулке рамы В, в которой он может быть установлен по длине. Каждая рама В уравновешена противовесом 145 (фиг. 1), связанным с рамой В посредством коленчатого рычага 146, тяги 147, коленчатого рычага 148 и тяги 149.

Как видно на фиг. 1, 15 и 33-42, сердечники 151, образующие первоначальное углубление в наборках стекла, установлены в головках 152, при чем число сердечников в каждой головке равно числу формовочных углублений в соответствующих им наборочных формах. Стержень сердечника (фиг. 36) снабжен отверстием 153, через которое проходит шпилька 154, скрепляющая сердечник с головкой 152. Спиральная пружина 155 нажимает сердечник 151, образуя упругое соединение, благодаря которому сердечник может приподниматься кверху в случае какого-либо анормального давления.

Каждая из головок 152 имеет поднимающийся кверху стержень 156, который входит в гнездо втулки 157 и удерживается на месте клещами 158, оси вращения 159 которых находятся на втулке. Губы этих клещей захватывают заточку 161 (фиг. 34) на стержне 156 и удерживаются в этом положении пружинами 162 (фиг. 37). Внешние концы клещей 158 могут быть захвачены руками для освобождения головок 152, когда требуется вынуть их из машины. Вращение головок 152 предотвращается шпонкой 163 (фиг. 40). Втулки 157 входят в цилиндрические подшипники 164 на концах поперечины 165 на нижнем конце вертикального штока 166 (фиг. 15). Шток снабжен зубчатой рейкой 167 (фиг. 26, 27), приводимой в движение зубчатым сектором 168, ось которого 169 посажена на раме В. Зубчатый сектор соединяется тягой 171 (фиг. 1, 41 и 42) с ползуном 172, скользящим радиально в направляющих 173 на раме А. Ползун 172 снабжен кулаком с роликом 174, который движется по неподвижному кулачному пазу 175. Посредством описанных соединений, указанный кулак приводит поршень в движение вверх и вниз, опуская головки 152 вниз через направляющие втулки 170, с′емноустановленные в раме машины. Вследствие этого движения, сердечники 151 проходят в формы для горлышек для образования первоначальных углублений в стекле, когда оно втянуто в форму. Направляющие втулки 170 имеют форму, соответствующую форме головки поршня 152, и удерживаются от вращения внутри головки С шпильками 170а (фиг. 35).

Между втулкой 157 и перекрывающей доской 177, на подшипнике имеется спиральная пружина 176, образующая упругое соединение поперечины 165 со втулкой 157. Вертикальное перемещение втулки в поперечине 165 ограничивается болтом 178, ввинченным во втулку 157. Вращательное движение втулки в подшипнике 164 предотвращается шпонкой 179. Пружины 176 надавливают головки 152 на доску С стола, образуя, таким образом, воздухонепроницаемое соединение, когда воздух высасывается из формы. Подача воздуха для выдувания баночек в формах управляется золотниками 181 (фиг. 26-33). Для управления этими золотниками зубчатый сектор 168 снабжен пазом 182, в котором двигается ролик кулака 183, посаженный на оси, проходящей через пару качающихся рычагов 184, соединенных втулкой 185, посаженной в шпонку на качающейся оси 186, и охватывающих вилкой зубчатый сектор. Ось 186 сидит в подшипниках 187 на раме В. Качающиеся рычаги 188, посаженные в шпонку на оси 186 передают движение последней рычагам 189, посаженным на той же оси и связанным в нижнем конце серьгами 191 с золотниками 181. Качающиеся рычаги 188 сидят в развилинах рычагов 184. На тягу 192, надетую на палец головки рычага, надета спиральная пружина 193, которая делает упругим соединение качающейся оси с рычагом 189 (фиг. 30).

Когда зубчатый сегмент 168 поворачивается из положения фиг. 26 в положение фиг. 27 для под′ема головок поршней 164, то паз 182, действуя посредством рычагов 184 и 189, продвигает золотники 181 в рабочее положение над выдувными трубками С и открывает, таким образом, доступ воздуха к этим трубкам для выдувания баночек. Пружинное соединение (фиг. 30) дает возможность зубчатому сектору поворачиваться независимо от золотников, в случае, если какое-либо препятствие мешает передвижению последних в рабочее положение, играя, таким образом, роль предохранительного приспособления. Обратное движение золотника производится, однако, жестко, что обеспечивает отодвигание его ранее спуска поршня.

Отрезающий механизм (фиг. 11-15) состоит из ножей 194, на планках 195, прикрепленных к нижним концам вращающихся осей 196, могущих получать как вращательное, так и вертикальное вверх движение. Вращательное движение производится неподвижным кулачным пазом 197, в котором движутся ролики 198 (фиг. 12), сидящие на ползунах 199, установленных радиально относительно машины в неподвижных направляющих 201. Ползуны 199 соединяются тягами 202 с зубчатыми секторами 203, установленными на полках 70 рамы, которые сцепляются с зубчатыми секторами 204 на верхних концах осей 196. Каждая из тяг 202 связана со своим сектором 203, посредством муфты 205, соединенной шарниром 206 с сектором, при чем тяга 202 может скользить продольно в муфте 205. На конец тяги 202 насажена спиральная пружина 207, нажимающая муфту 205 на установочную гайку 208, надетую на тягу. Такое устройство дает упругое соединение ножа с ведущим его пазом, предотвращая излишние напряжения или поломку частей, если нож встретит какое-либо препятствие в своем рабочем движении. Движение его в обратном направлении - неупруго.

Фиг. 11 показывает, что два ножа на каждой головке машины приводятся в движение последовательно, один за другим. Рабочая часть 197а паза 197 устроена таким образом и ползуны 199 находятся друг от друга на таком расстоянии, чтобы оба ножа оперировали в то время, когда те наборочные формы Е, совместно с которыми они работают, займут в общем одно и то же положение по отношению к ванне. Отрезающее движение соответствующего ножа имеет место в тот момент, когда каждая форма Е достигает положения, указанного радиальной линией 210 (фиг. 2). Отрезание происходит в тот момент, когда форма занимает положение, близкое к краям ванны, так что остывшее стекло падает обратно в ванну в точке, удаленной от того места, в котором производится наборка стекла. Можно заставить оба ножа действовать одновременно, заменив с этой целью ползуны 199 и ролики 198 одним ползуном и одним роликом.

Вертикальные передвижения ножей относительно рамы А производятся неподвижным кулачным пазом 211, в котором движется ролик кулака 212, сидящий на ползуне 213, установленном, для свободы горизонтальных скользящих движений, радиально к машине в неподвижных направляющих 214 (фиг. 11). Доска 215, сидящая на оси 216, прикрепленной к направляющей 213, снабжена ушками 217 и 217а, в которые проходят концы стержней 218, могущих продольно перемещаться в этих ушках. Стержни 218 связаны шарнирами 219 с тягами 220, соединенными в своих передних концах с качающимися рычагами 221 на поворачивающихся осях 222, лежащих в подшипниках, укрепленных на полках 70 рамы. К каждой из поворачивающихся осей 222 прикреплен горизонтально расположенный рычаг 223, соединенный у внешнего своего конца с муфтой 224, посаженной на оси 196 ножа. Ось ножа может быть установлена вверх и вниз по муфте помощью ручного маховичка 225, надетого на навинтованной втулке или гайке 226, соединяющейся с муфтой 224 форотником 227.

После того, как каждая наборочная форма получит свою наборку и будет приподнята над уровнем стекла в ванне, каждый из ножей повернется наружу под действием тяги 202. Это режущее движение приведет ножи в соприкосновение с дном формы. После действия обоих ножей, паз 211 заставит ножи опуститься вниз на небольшое расстояние от поверхности формы, как показано на фиг. 4, в каковом положении они удерживаются во время выдувания баночек в наборочных формах, после чего поворачиваются оси 196, отводящие ножи от форм. Между стержнями 218 и ушками, в которых они сидят, имеется упругое соединение, состоящее из спиральных пружин 228, надетых на стержни 218 между указанными ушками и шайбами 229, прикрепленными к тягам вышеупомянутых ушков, и из спиральных пружин 231, посаженных на стержни позади ушков 217, которые зажаты между упомянутыми ушками и гайками 232, навинчиванием которых можно изменять натяжение пружин. Пружины 228 и 231 дают упругие соединения, благодаря которым ножи имеют возможность вертикально перемещаться, а пазам может быть дано очертание, обеспечивающее полное вертикальное перемещение ножей, независимо от небольших неточностей в очертании пазов. Они также предотвращают избыточные напряжения частей, когда какое-либо препятствие мешает свободному вертикальному перемещению ножей. Во время режущего движения, пружины 231 прижимают ножи к дну наборочных форм. Ушки 217а служат стопорами для шайб 229 и ограничивают движение ножей книзу.

Фиг. 14 показывает видоизмененное устройство, в котором вместо одного ползуна 213 (фиг. 11), имеются два ползуна 213а и 213b. При таком устройстве, один из двух ножей на каждой головке опускается раньше другого, как показано на фиг. 5, вместо одновременного опускания обоих ножей. Ползуны могут быть поставлены на таком расстоянии друг от друга, чтобы вертикальное перемещение каждого ножа происходило при одинаковых положениях вращающейся тележки. При этом устройстве промежуток времени соприкосновения ножей с формами одинаков для всех форм.

Когда наборочная форма опускается до соприкосновения с поверхностью стекла в ванне (фиг. 26), то воздух высасывается из формы через проходы 233 (фиг. 34) между направляющей 170 и головкой поршня 152, которая в это время находится в своем нижнем положении; проходы 233 сообщаются с камерой 234 в головке С. С камерой 234 сообщается нижней своей частью прямая труба вакуума 235 (фиг. 34 и 21), которая в верхней части соединяется радиально расположенной трубкой 236, соединенной с трубкой 237 (фиг. 1), идущей от распределительной головки 336 к камере 238 вакуума. Всасывание в формах контролируется клапаном 241 (фиг. 21), поставленным в нижнем конце трубки 235. Клапан сидит на стержне 242, проходящем кверху через трубку 235, и держится нормально в закрытом положении спиральной пружиной 243. Клапан приводится в действие неподвижным кулаком 244 (фиг. 1) через передачу, состоящую из рычага 245, тяги 246, качающихся рычагов 247 и 248 (фиг. 21 по 25), надетых на качающуюся ось 249, сидящую во втулке рычага 251. Рычаг 248 имеет плечо 252, могущее поворачиваться на шарнире в сторону, для вывода его из рабочего положения. Это плечо закреплено на оси 253, связанной универсальным шарниром 254 с ручной тягой 255, идущей книзу и установленной в положении, удобном для пользования во время хода машины.

Плечо 252 нормально удерживается в рабочем положении пластинчатой пружиной 256, сидящей в углублении 257. Для периодического опускания клапана, когда формы нагружаются, на плече 252 имеется устанавливаемый по высоте болт 258 с головкой 259, которая захватывает верхнюю часть стержня 242 клапана. При повороте ручной тяги 255 плечо 252 выводится из рабочего положения (фиг. 24) и соответствующий клапан 241 остается закрытым. Таким образом, может быть закрыто в течение любого промежутка времени сообщение вакуума с любой наборочной формой, не препятствуя нормальной работе прочих комплектов. Это может оказаться полезным при производстве исправлений, для замены форм, либо для пуска машин на меньшую производительность и т.д. Отделочные формы F (фиг. 1 и 43-49) для каждой головки, или единицы, помещаются на раме 261 с цапфами 262, которыми она соединяется с тележкой и на которых она может вращаться, что дает ей возможность опускаться до положения, показанного на фиг. 1, для прохождения под ванной 133. По прохождении под ванной рама поднимается кверху в горизонтальное положение, показанное на фиг. 46, и отделочные формы закрываются вокруг баночек, которые в это время висят на формах для горлышек, после чего баночки выдуваются до окончательной своей формы в отделочных формах.

Качательное движение формовой рамы 261 сообщается ей неподвижным пазом 263, в котором ходит кулак с роликом 264, посаженным на раме.

На формовой раме 261 помещается пара отделочных форм F, из которых каждая состоит из внутренней половины 265 и наружной половины 266, раскрывающихся вращением около оси 267. Означенные половинки соединяются тягами 268 (фиг. 45) с рычагами 269 и 270, имеющими ось вращения 271. Рычаг 269 соединен тягой 272 с уравновешивающим рычагом 273. Рычаг 270 снабжен зубчатым сектором 274, сцепляющимся с сектором 275, который соединен тягой 276 с рычагом 273. Тяги 272 и 276 могут быть пригнаны по длине, каждая в отдельности для того, чтобы половинки формы могли быть, в свою очередь, пригнаны друг к другу для обеспечения плотности соединения их в закрытом состоянии. Уравновешивающий рычаг 273 соединен своей осью 277 с рычагом 278, вращающимся на оси 279, закрепленной на раме форм. Каждая рама для отделочных форм снабжена двумя рычагами 278 и описанной передачей между этими рычагами и формами. Рычаги 278 связаны парой тяг 281 с болтом 282, посаженным на ползуне 283, скользящим радиально относительно машины в направляющих 284 на формовой раме. Ползуны 283 приводятся в движение при помощи неподвижного паза 285 (фиг. 1), в котором движется кулачный ролик 286, посаженный на ползуне 287, связанном шарнирным соединением 288 с ползуном 283. Отделочные формы открываются движением ролика 286 внутрь и при этом движении описанная передача поворачивает части из положения на фиг. 43 в положение на фиг. 45. При движении ползуна 283 внутрь, к центру машины, повертываются тяги 281, а через них и рычаги 278. При этом движении тяга 272 поворачивает рычаг 269 на величину, достаточную для того, чтобы повернуть половинку формы 265 в положение, показанное на фиг. 45. В то же время тяга 276, действуя при посредстве зубчатых секторов 275 и 274, поворачивает половинку формы 266 на угол, приблизительно в 90° в положение, показанное на фиг. 45 вне пути падения законченных бутылок. Передвижение внешней половинки формы 266 значительно больше передвижения внутренней половинки, благодаря тому, что тяга 276 соединена с рычагом 278 на большем расстоянии от точки вращения 279, чем тяга 272. Угол, на который поворачивается половинка формы 266, может быть также изменен путем изменения отношения радиусов зубчатых секторов. Передвижения уравновешивающего рычага 273 около своей оси ограничены стопорами 289, поставленными на рычаге 278, что дает некоторую свободу половинкам формы перемещаться одна относительно другой, когда форма закрывается, так что обе половинки могут автоматически прилаживаться друг к другу в своем закрытом положении.

Для уравновешения действия передаточных частей каждой пары отделочных форм болт 282 (фиг. 43, 48 и 49) имеет некоторую поперечную игру в ползуне 283. Отверстие 291 для болта в ползуне 283 имеет в действительности прямоугольное сечение, как показано на фиг. 49, и несколько длиннее диаметра болта для возможности поперечных перемещений. При таком устройстве, если любая из отделочных форм закроется несколько раньше другой и ранее, чем ползун 283 закончит свое передвижение описанное - соединение позволит передать конечное перемещение ползуна другой форме, которая закроется окончательно.

Отделочные формы F, как показано на фиг. 43, расположены попарно, и углубления форм лежат на прямой линии, перпендикулярной к радиусу машины, проведенному посередине между формами; углубления эти могут быть также расположены по дуге круга, центр которого находится на оси машины. При таком расположении углубления форм будут при вращении машины вращаться по одним и тем же или приблизительно по тем же дугам. Углубления наборочных форм расположены таким же точно образом и движутся все в одном и том же круге Н (фиг. 2). Таким образом, формы при наборке стекла проходят по одному и тому же пути в стеклянной ванне и потому во все формы набирается стекло одинаковой температуры и одинакового состояния.

На каждой раме для отделочных форм имеется пара сбрасывающих рычагов 292 (фиг. 46 по 52). Каждый из означенных рычагов снабжен серией дисков 293, которые временно поддерживают бутылки 294 или другие выдутые изделия во время открывания отделочных форм. Каждый из рычагов 292 закреплен нажимным винтом а (фиг. 47) к верхнему концу пустотелой оси 295, вращающейся в вертикальном вкладыше или отливке 296 (фиг. 50-51), которая, для вертикальной ее установки, расположена в оправе 297, прикрепленной к формовой раме. Ролик 298 на нижнем конце вкладыша 296 (фиг. 50, 51 и 47) входит в вилкообразное разветвление на конце качающегося рычага 299, посаженного на конце качающейся оси 301, которая лежит в подшипниках, прикрепленных к кронштейнам 302, свешивающимся с формовой рамы, и посредством описанной передачи приводит в движение оба сбрасывающих рычага 292. Рычаг 303, укрепленный на качающейся оси 301, снабжен роликом 304, который движется по неподвижной направляющей 305 (фиг. 47, 53 и 1).

Пустотелая ось 295 удерживается от продольного движения вдоль вкладыша 296 заплечиком 401, выточенным на оси, и гайками, навинченными на ее нижний конец. Сбрасывающий рычаг 292 может быть установлен вверх и вниз по своей оси, для чего надо ослабить прижимной винт а и поворачивать установленный диск или гайку 402, навинченную на оси 295. В направляющем пазу 307 (фиг. 50) вкладыша 296 расположена в поперечном направлении зубчатая рейка 306 (фиг. 50 и 51), зубцы которой сцепляются с шестерней 308 на пустотелой оси 295. На рейке сидит кулачный ролик 309, движущийся по кулачному пазу 311, проделанному в лицевой доске 312 оправы 297. Сбрасывающие рычаги 292 нормально находятся в приподнятом наружу положении, как показано на фиг. 43 и 46, и перед открыванием отделочных форм для выгрузки бутылок поворачиваются внутрь, чтобы диски 293 прижали горлышки бутылок и поддерживали последние во время открывания форм. Это происходит, когда направляющая 305 поведет рычаг 303 и повернет ось 301, которая потянет ось 295 вниз. Во время этого нисходящего движения ролик 309 (фиг. 52) будет двигаться по наклонной части паза 311, вследствие чего зубчатая рейка 306 будет протягиваться вдоль и повернет, таким образом, ось 295, при чем рычаги 292 будут двигаться вниз, поворачиваясь внутрь. Это вращательное движение закончится ранее, чем диски 293 дойдут до бутылок; окончательное движение, которое нажимает диски на бутылки, производится движением ролика 309 по вертикальной части паза. Во время открывания отделочных форм бутылки удерживаются дисками. Когда половинки отделочных форм будут раскрыты и будут находиться вне пути бутылок, то сбрасывающие рычаги 292 поднимаются и возвращаются в положение, изображенное на фиг. 43. Это обратное движение происходит, когда качающийся рычаг 303 сойдет с направляющей, и производится спиральной пружиной 313 (фиг. 51), сидящей внутри пустотелой оси 295 и сжатой между винтом 314 в верхнем конце оси и ушком 315 на оправе 297. Для направления пружины служит стержень 316.

Поддерживающие диски 293 могут быть пригнаны так, чтобы при под′еме рычагов все диски одной пары рычагов 292 освобождали разом все бутылки, давая таким образом всем бутылкам, находящимся на одной головке, возможность упасть одновременно. Иногда, однако, бывает нужно выгружать бутылки поодиночке, или последовательно группами в две и более штук. Это может быть достигнуто индивидуальной установкой дисков выше или ниже относительно рычага 292, что можно сделать, например, при помощи гаек 293а. Пригонка может быть произведена так, что бутылка будет освобождаться при вращении тележки тогда, когда каждая из них подойдет к одному и тому же месту. Требуемый порядок, в котором бутылки должны быть выгружаемы, зависит от особенностей того механизма, который употребляется для манипулирования с бутылками после их выгрузки.

Воздух для охлаждения форм и других частей доставляется через проходящую под машину трубу 321 (фиг. 1 и 54), которая, когда машина в рабочем положении, совпадает с концом патрубка 322, находящегося на самой раме машины. Патрубок 322 входит внутрь воронкообразной части 323, которая открывается в проход 324, проделанный в части 61 остова. Проход 324 сообщается через отверстия 325 (фиг. 1) с камерами 326, образованными в нижней части тележки для форм. Из камеры 326 воздух доставляется каналами 328 и 329 (фиг. 43 и 45) в раму для отделочных форм (фиг. 46). Воздух для охлаждения наборочных форм доставляется через сказанные каналы в воздушные камеры 330, открывающиеся в камеры 331, которые сообщаются с пустотелыми рычагами 269 и 270. Эти рычаги снабжены на внутренней своей поверхности планками 332 с соплами 333 (фиг. 45), через которые охлаждающий воздух продувается на отделочные формы. Воздушные окна между камерами 331 и рычагами 269 и 270 могут быть устроены так, чтобы они автоматически закрывались во время открывающего движения указанных рычагов и охлаждающий воздух доставлялся только в то время, когда отделочные формы закрыты.

Наборочные формы охлаждаются при помощи воздушных сопел, расположенных на раме для отделочных форм, и приводятся в рабочее положение, когда означенная рама поднимется кверху. Сюда относятся сопла 334 и 335 (фиг. 43-45) для продувания воздухом соответственно внутренних и наружных частей наборочных форм. Сопла 334 надеты на трубки 336, открывающиеся в камеры 330. Подача воздуха к соплам 334 может быть регулирована или прекращена помощью клапанов 337, приводимых в действие ручными тягами 338.

Сопла 335 расположены на поворачивающихся нагнетателях 339 (фиг. 44), сообщенных шарнирами 341 с формовой рамой. Эти нагнетатели поворачиваются из своего бездействующего (фиг. 44) в рабочее положение (фиг. 46) при помощи направляющей 342 (фиг. 53), по которой движется ролик 343 коленчатого рычага 344, сидящего на болте 345, проходящем в проушинах рамы. Коленчатый рычаг 344 передним своим концом сцепляется с ползуном 346, движущимся вертикально в направляющих 347 и связанным в верхнем своем конце звеньями 348 с нагнетателями 339. На ползуне 346 имеется стержень 349 с надетой на него спиральной пружиной 351. Направляющая 342 посредством коленчатого рычага 344 опускает ползун 346, поворачивая этим движением нагнетатель 339 кверху и сжимая пружину 351, что приводит отверстия 352 (фиг. 44), проделанные на внутренних их стенках, в соответствие с отверстиями 353 (фиг. 47) на внешних концах каналов 354 (фиг. 45), проделанных в формовой раме и сообщающихся с воздушной камерой 330. В канале 354 имеются управляемые от руки клапаны 355, для контроля над доставляемым к поворотным нагнетателям 339 воздухом.

На фиг. 46 сопла 334 и 335 показаны в положении для продувания охлаждающим воздухом наборочных форм Е, когда последние находятся в открытом положении. Нагнетатели 339 находятся в это время в верхнем своем положении, в котором они удерживаются направляющей 342. Кроме сопел 335, нагнетатели снабжены еще отверстиями 356, устроенными так, что воздух продувается кверху на днища наборочных форм. Когда рама для отделочных форм опускается книзу, нагнетатели 339, которые в это время уже не находятся под действием направляющей, опускаются также книзу, под действием пружин 351, в положение, показанное на фиг. 44. Таким образом, доступ воздуха закрывается и нагнетатели удерживаются в таком положении, чтобы они не могли препятствовать выгрузке бутылок.

Воздух для охлаждения поршней доставляется из камер 326 (фиг. 1) через вертикальную колонну 357 и часть 67 рамы А (фиг. 12). Гибкие трубки 358 проводят воздух из рамы А к пустотелым кронштейнам 359 (фиг. 15) отсекающего механизма. Отсюда воздух проходит через каналы 361 и проходы 362 к соплам 363, охлаждающим поршень 166. Эти сопла находятся в таком положении, что охлаждают головку поршня, когда последний поднят.

Воздух для охлаждения форм для горлышек доставляется каналом 361 и проходами 364 и 365 (фиг. 17 и 33). Охлаждающий воздух доставляется к формам для горлышек, когда последние закрыты, и автоматически отрезается (прохождением форм через дно воздухопровода 365), когда формы для горлышек открыты. Такое устройство дает возможность доставлять охлаждающий воздух большую часть времени, так как формы для горлышек открываются только на сравнительно короткое время.

Воздух для выдувания стекла в формах доставляется из камеры 367, где воздух находится под давлением, системой труб 369 (фиг. 1, 26, 27 и 33), которые ведут к выдувной головке С. Когда золотник 181 находится в положении, показанном на фиг. 27, воздух проходит через золотник и головку С к форме. Когда же золотник отодвинут, то он закрывает окно 370, отрезая, таким образом, подачу воздуха. Доставка воздуха к формам регулируется клапаном 371 (фиг. 1), приводимым в действие рычагом 372, управляемым неподвижным кулаком 373.

Формовочная тележка вращается непрерывно, приводимая в движение любым подходящим источником силы, посредством передаточного механизма, включая сюда и зубчатый обод 374 (фиг. 1); по мере того, как каждая головка подходит к поверхности ванны 133, соответствующий кулак 134 опускает раму В головки (фиг. 1 и 41), погружая этим движением наборочные формы в жидкое стекло. После этого соответствующая направляющая 244 (фиг. 1) открывает клапан 241, управляющий вакуумом, так что воздух из наборочных форм вытягивается через головку С, вследствие чего стекло всасывается кверху и заполняет формы. Перед наборкой стекла в, форму, поршень 166 с поршневыми головками 152 и сердечниками 151 (фиг. 37, 38) опускается так, чтобы сердечники вошли в формы для горлышек, для образования первоначального углубления в стекле. Когда стекло будет втянуто в формы, рама В поднимается и ножи 194 приводятся в действие для отделения стекла от форм. Вслед за тем, при помощи кулачного паза 175, приводящего в движение зубчатые секторы 168 (фиг. 26 и 27), поршень поднимается кверху. Паз 182 в зубчатых секторах приводит в то же самое время в движение золотник 181, передвигая его в положение на фиг. 27, при котором воздух проходит через головку С и выдувает баночки в наборочных формах. После этого кулак 91 приводит в движение части рамы F и G (фиг. 1, 7 и 8), разделяя половинки форм 80 и 81 и оставляя открытые баночки подвешенными в формах для горлышек, в это время рама с отделочными формами 261 (фиг. 1 и 46) поворачивается, и последние закрываются вокруг баночек. Вслед за этим, помощью паза 373, открывается клапан 371 (фиг. 1) и находящийся под давлением воздух доставляется по трубопроводу 369 (фиг. 1 и 27) и через головку С к формам для выдувания баночек и придания им окончательной формы. Затем следует открывание форм для горлышек D и сбрасывающие рычаги 292 (фиг. 47 и 51), поворачиваясь внутрь и вниз, захватывают верхние концы бутылок, которые выступают из-за среза отделочных форм после открывания форм для горлышек. Наконец, открываются отделочные формы F, а рычаги 292 поднимаются, вследствие чего бутылки освобождаются и выпадают из машины под действием силы тяжести.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ В ФОРМАХ | 1925 |

|

SU7866A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7887A1 |

| МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1929 |

|

SU19312A1 |

| ШПИНДЕЛЬНАЯ МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU3940A1 |

| Способ и приспособление для изготовления стеклянных изделий | 1925 |

|

SU5048A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПАЧЕК ПЛОСКИХ СПИЧЕК | 1925 |

|

SU7452A1 |

| Машина для производства стеклянных изделий | 1927 |

|

SU12261A1 |

| Шрифтолитейная машина для отливки литер из пластмассы | 1970 |

|

SU322037A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU6334A1 |

| МАШИНА ДЛЯ ПРОСЕКАНИЯ ДЫР В СТАТИСТИЧЕСКИХ КАРТОЧКАХ | 1925 |

|

SU16933A1 |

1. Машина для изготовления стекольных пустотелых изделий, с расположенными на общей непрерывно вращающейся тележке комплектами форм, действующими по типу Оуэновских машин посредством засасывания расплавленного стекла и последующего выдувания наборки, отличающаяся тем, что, с целью увеличения производительности машины, в каждом из комплектов наборочные формы E-D и отделочные F (фиг. 1, 2 и др.) расположены попарно и каждая из них снабжена несколькими (напр. тремя) формовочными углублениями (фиг. 2, 6, 16, 43, 45 и др.).

2. В означенной в п. 1 машине применение при каждой засасывающей форме отрезающего ножевого приспособления 194, прикрепленного к оси 196 (фиг. 11-15), соединенной с механизмами для ее поворачивания, подъема и опускания, состоящими из следующих частей: а) прикрепленной к ползуну 199 тяги 202, сочлененной с зубчатым сектором 203, сцепляющимся с укрепленным на оси 196 зубчатым сектором 204, б) прикрепленной к ползуну 213 тяги 220, соединенной на переднем своем конце с качающимся рычагом 221 (фиг. 12), скрепленным с сидящею на оси 196 муфтою 224, так что при качаниях означенного рычага ось получает вертикальные передвижения вверх и вниз, и в) служащих для передвижения в радиальном направлении означенных ползунов неподвижных кулачных пазов 197 и 211, изогнутых таким образом, что происходящее под действием паза 197 режущее движение находящегося под действием паза 211 в приподнятом положении ножа происходит в тот момент, когда форма занимает положение близкое к краям ванны в точке, удаленной от места наборки стекла (фиг. 2-5, 11-15).

3. В означенной в п. 1 машине применение установленного при каждой формовочной единице механизма для поддерживания и сбрасывания законченных изделий, отличающегося тем, что служащий для прикрепления поддерживающих дисков 293 рычаг 292 (фиг. 46-52) посажен на отжимаемой пружиной 313 пустотелой оси 295, могущей вращаться в передвигаемом вверх и вниз вкладыше 296 и снабженной шестерней 308, находящейся в сцеплении с зубчатой рейкой 306 (фиг. 50 и 51), кулачный ролик 309 которой пропущен в кулачный паз 311 оправы 297, так что при нисходящем движении вкладыша 296, зубчатая рейка, под влиянием ролика 309, движущегося по наклонной части паза 311, передвигается и поворачивает ось 295, вследствие чего сбрасывающий рычаг получает свое нисходящее движение, поворачиваясь внутрь.

4. В означенной в п. 1 машине - применение приспособления для притока воздуха, направляемого на формы с целью их охлаждения, состоящего в том, что устроенные в нижней части тележки воздушные камеры 326 смыкаются при под′еме рамы для отделочных форм с расположенными на ней каналами 328, 329 (фиг. 1, 43-45), разветвления коих сообщаются, с одной стороны, с пустотелыми рычагами 269 и 270 отделочных форм, снабженными соплами 333, а с другой, - с поворотными нагнетателями 339 с соплами 334 и 335, служащими для обдувания воздухом внутренних и наружных частей наборочных форм (фиг. 1, 43-47).

5. В означенном в п. 4 приспособлении применение механизма для автоматической установки в рабочее положение прибора для охлаждения наборочных форм, отличающегося применением поворотного на шарнире 341 (фиг. 44) нагнетателя 339, связанного при помощи звеньев 348 с ползуном 346, оттесняемым кверху пружиной 351 и соединенным с коленчатым рычагом 344 (фиг. 46), ролик которого упирается в направляющую 342, так что под действием этой последней ползун опускается в определенный момент книзу и нагнетатель, преодолевая сопротивление пружины 351, поворачивается в рабочее положение и смыкается через отверстия 352 и 353 с воздухопроводной камерой (фиг. 44-47 и 53).

6. В означенной в п. 1 машине применение механизма для открывания и закрывания отделочных форм, отличающегося тем, что с целью поворачивания шарнирно связанных между собою половинок форм на неравные величины углов при открывании формы и уравновешении давления, удерживающего форму в закрытом состоянии, вращающиеся на общей оси 271 рычаги 269 и 270 (фиг. 43 и 45) сочленены посредством тяг 272 и 276 и уравновешивающего рычага 273 с движущим коленчатым рычагом 278 так, что вследствие неравенства расстояний означенных тяг от точки вращения 279 коленчатого рычага, передвижение внешней половинки формы, сочлененной с тягой 276 при посредстве зубчатых секторов 275 и 274, происходит на значительно больший угол, чем внутренней половинки, непосредственно сочлененной с тягой 272.

7. В означенном в п. 6 механизме применение приспособления для уравновешивания действия ползуна 283, сочлененного с двумя симметрично расположенными движущими рычагами 278, отличающегося тем, что для придания стержню 282 (фиг. 43, 48 и 49), служащему для скрепления означенного ползуна с соединительными звеньями механизмов, некоторой поперечной игры - прямоугольному отверстию 291 (фиг. 49) придан в поперечном направлении несколько больший размер, чем диаметр болта.

8. В означенной в п. 1 машине - применение механизма для смыкания и размыкания наборочных форм, состоящих из раз′единенных половинок 80 и 81, характеризующегося применением служащих для прикрепления означенных половинок подвижных частей F и G (фиг. 6-10 и 55), снабженных зубчатыми рейками 86 и 89, сцепляющимися с помещенной между ними шестернею 87, так что при передвижениях части G, производящихся под действием кулачного паза 91 и качающихся на шарнире 96 соединительных тяг 95, часть F передвигается в противоположных направлениях и прикрепленные к означенным частям половинки наборочных форм смыкаются или удаляются друг от друга (фиг. 6-10, 55).

9. В означенном в п. 8 механизме - применение уравновешивающих рычагов 110 и 114 (фиг. 7, 8 и 10), соответственно служащих для уравнивания давлений на попарно расположенные половинки форм.

Авторы

Даты

1928-08-31—Публикация

1925-09-28—Подача