(54) ПРОФИЛЕГИБОЧНЫЙ СТАН

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОФРИРОВАННОГО ПРОФИЛЯ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146572C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2005 |

|

RU2291014C2 |

| Способ изготовления гнутых профилей с элементами двойной толщины | 1984 |

|

SU1169774A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388564C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2002 |

|

RU2220017C1 |

| Инструмент профилегибочного стана | 1980 |

|

SU912333A1 |

| Способ изготовления профилейзАМКНуТОгО и пОлузАМКНуТОгО СЕчЕНия | 1979 |

|

SU837466A1 |

| РОЛИКОВАЯ ПРОВОДКА | 2007 |

|

RU2357820C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| ПРОФИЛИРОВАННЫЙ ЛИСТ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ПРОФИЛЕГИБОЧНЫЙ СТАН | 2001 |

|

RU2220803C2 |

1

Изобретение относится к обработке металлов давлением, а более конкретно - к профилегибочным устройствам для производства гнутых профилей проката с криволинейной продольной осью заданного радиуса и может быть использовано для изготовления переднего и заднего бамперов автомобилей.

В настоящее время гнутые профили проката с криволинейной продольной осью заданного радиуса методом профилирования в валках формовочного стана линейного типа не изготавливаются. Однако такие профили необходимы для легковых автомобилей новой модели типа «Лада, предназначенных для экспорта.

Известен профилегибочный стан, содержащий ряд последовательно установленных клетей и устройство для гибки, расположенное на выходе из последней клети стана 1.

Однако в этом стане невозможно получать профили с криволинейной продольной осью без наличия специального устройства.

Цель изобретения - обеспечение одновременной формовки и гибки профиля в валках.

Цель достигается тем, что клети равномерно установлены по окружности относительно центра кривизны изделия с радиально расположенными осевыми плоскостями валков, установленных вертикально, клети смонтированы с возможностью радиального перемещения от приводов, размещенных на направляющих и связанных с блоком управления, каждая роликовая проводка соединена с клетью щарнирно, а за последней клетью установлен копир, привод которого 0 связан с блоком управления приводами радиального перемещения клетей.

Каждый валок может быть снабжен индивидуальным приводом вращения, связанным с приводом копира через блок управления.

5

Копир может быть выполнен в виде набора державок с шариками, установленными в общей обойме с возможностью перемещения вдоль ее оси.

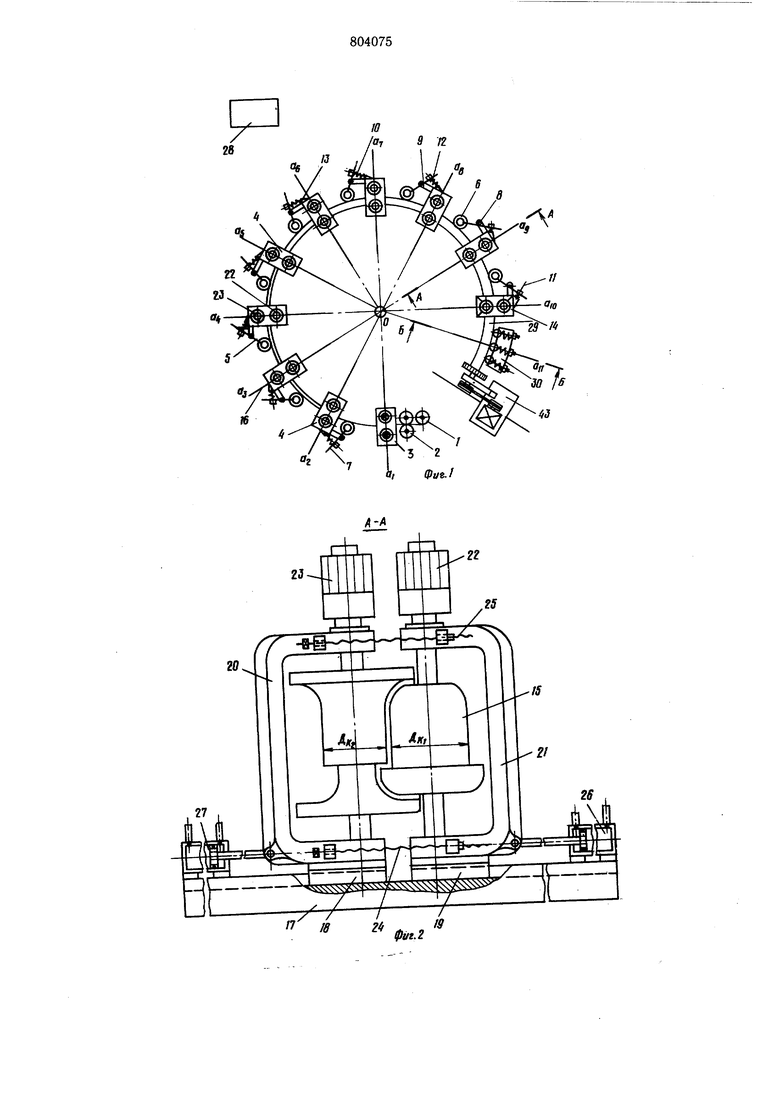

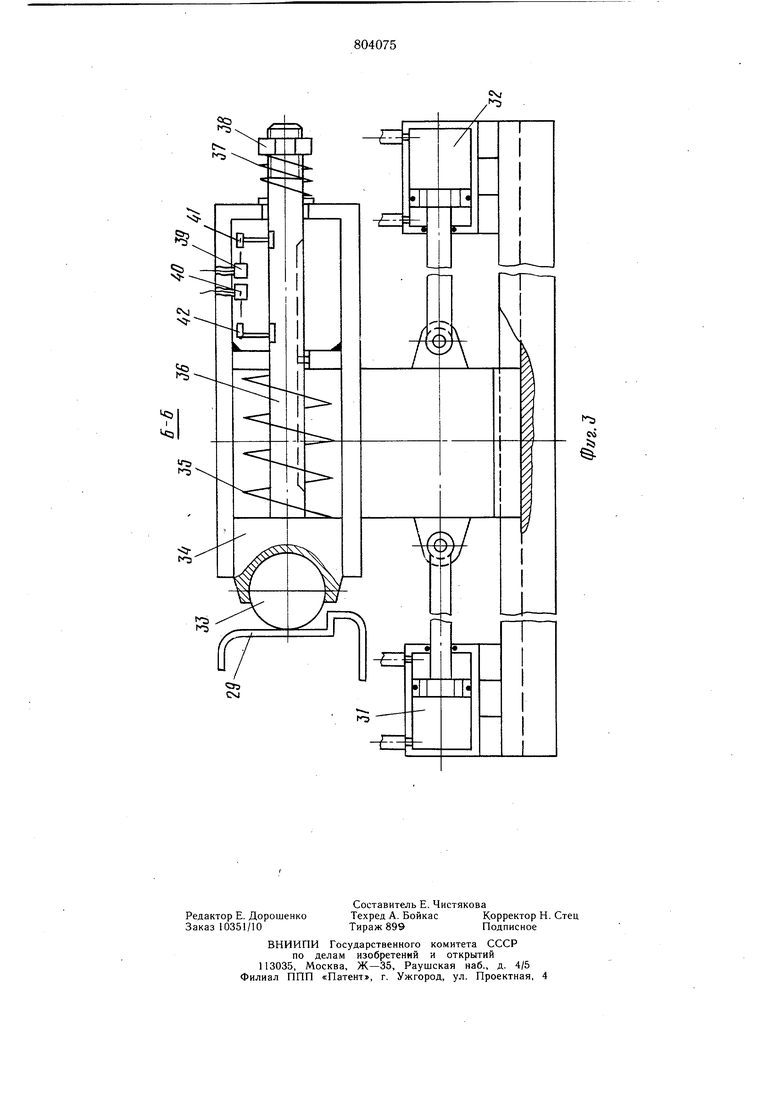

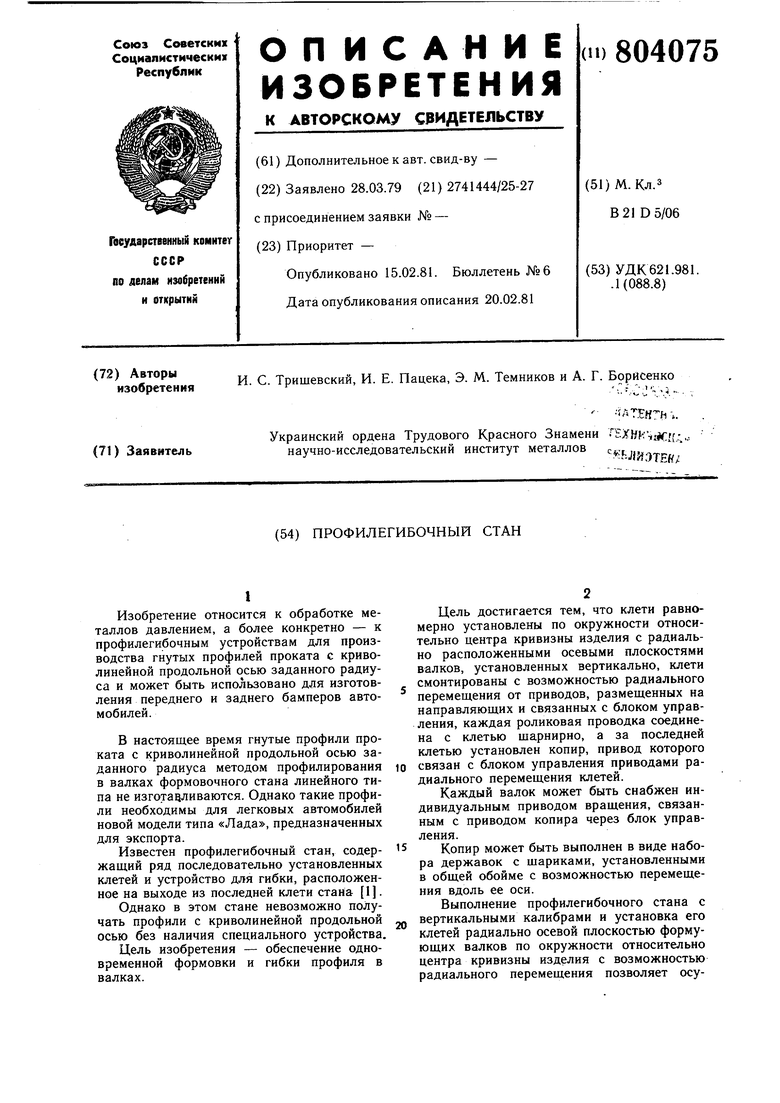

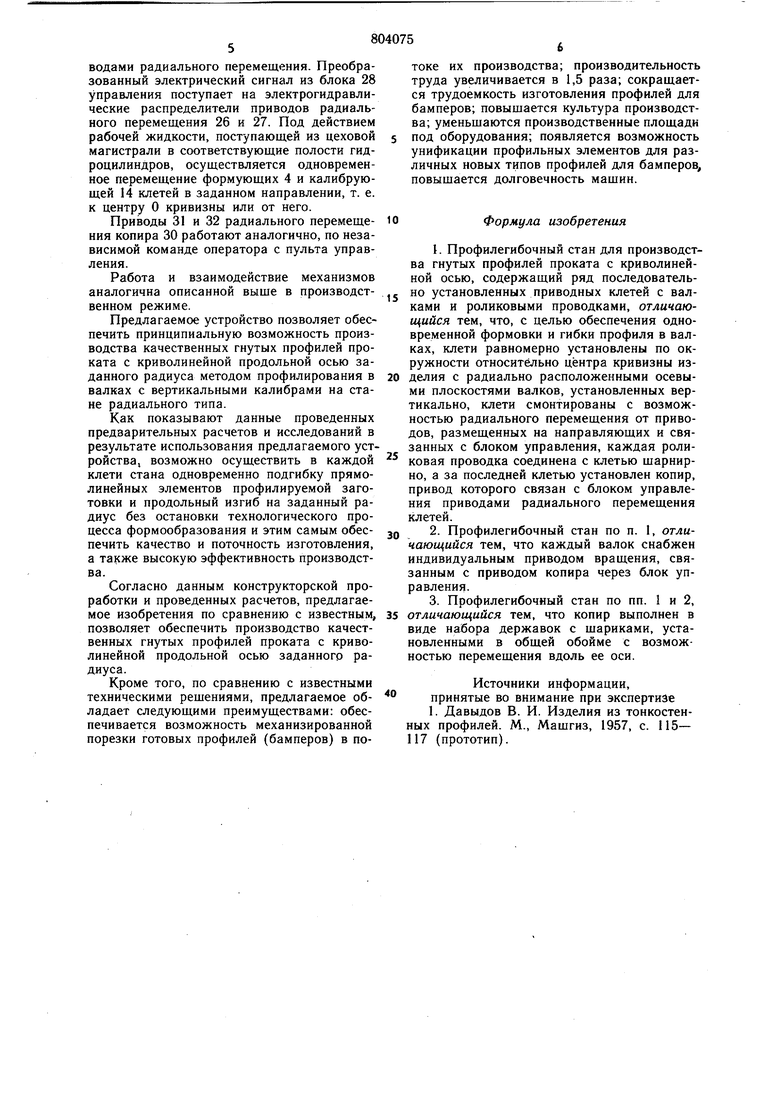

Выполнение профилегибочного стана с j вертикальными калибрами и установка его клетей радиально осевой плоскостью формующих валков по окружности относительно центра кривизны изделия с возможностью радиального перемещения позволяет осуществлять одновременно с подгибкой элементов профиля в каждой клети также и продольный изгиб в каждом поперечном сечении на заданный радиус. Это обеспечивается возможностью изменения положения клетей стана приводом радиального перемещения на требуемую величину в соответствии с заданный радиусом продольного изгиба профиля. Установка роликовой проводки шарнирно на каждой клети с возможностью поворота и расположение за последней калибровочной клетью копира, привод которого связан с блоком управления приводами радиального перемещения формовочных клетей позволяет создать точное и нужное направление деформируемого профиля в калибры каждой клети и осуществлять контроль качества по продольному радиусу изгиба после окончательной отформовки и правки в технологическом потоке их изготовления без остановки процесса производства. Снабжение калибров формующих валков индивидуал:, и ;иводами вращения и их связь через -к управления с приводами копира, выполненного в виде набора державок с щариками, расположенными в общей обойме с возможностью изменения и регулировки радиуса Позволяет перераспределять усилия формообразования профилей, положительно влияющие на качество, и обеспечивать непрерывный и оперативный контроль радиуса продольного изгиба в каждом поперечном сечении. Это позволяет обеспечить производство качественных гнутых профилей проката с криволинейной продольной осью заданного радиуса. На фиг. 1 изображен профилегибочный стан радиального типа для производства гнутых профилей проката с криволинейной продольной осью заданного радиуса, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Профилегибочный стан для производства гнутых профилей проката включает разматыватель 1 рулонов, правильно-направляющие ролики 2, задающую клеть 3 с гладкими бочками валков и формующие клети 4. Каждая формующая клеть снабжена роликовыми проводками 5, состоящими из ролика 6, смонтированного на качающемся рычаге 7 относительно шарнира 8, кронщтейна 9 и пружины 10, установленной на штанге 11, при этом усилие прижима регулируется гайкой 12. Пружина упирается в прилив 13, выполненный на станине каждой формующей 4 и калибрующей 14 клети. Клети профилегибочного стана снабжены вертикальными калибрами 15 и устанавливаются осевой плоскостью формующих валков по радиусам Оа, Oat-Оа|... Оа относительно центра О кривизны готового изделия с возможностью радиального перемещения по направляющим 16. Направляющие состоят из основания 17 и ползунов 18 и 19, жестко связанных со станинами 20 и 21. Для вращения вертикальных валов с набранными формующими элементами, составляющими в сборе вертикальные калибры, установлены индивидуальные приводы 22 и 23 (моторредукторы или гидромоторы). Настройка на заданную толщину исходной заготовки и регулировка зазора между катающими диаметрами Дк, и Д|с осуществляется винтами 24 и 25. Для настройки стана на заданный продольный радиус кривизны изделия, клети перемещают радиально относительно центра О кривизны приводами 26 и 27 радиального перемещения, которые связаны своими электрогидравлическими распределителями (не показаны) с блоком 28 управления. Контроль продольного радиуса изгиба отформованного изделия 29 производится копиром 30, приводы 31 и 32 которого связаны также с блоком 28 управления. Копир состоит из шарика 33, установленного с возможностью кругового вращения в. корпусе 34, а последний поджат пружиной 35 расположенной на оси 36. Регулировка местоположения шарика в радиальном направлении в зависимости от заданного продольного радиуса кривизны изделия осуществляется пружиной 37 и гайкой 38. Отклонение от продольной кривизны заданного радиуса контролируется электромеханическими датчиками 39 и 40 под воздействием на них упоров 41 и 42. Электрические сигналы от электромеханических датчиков поступают в блок управления приводами радиального перемещения. Порезка готовых профилей на мерные длины производится режущим устройством 43 в потоке их непрерывного изготовления. Профилегибочный стан для производства гнутых профилей с криволинейной продольной осью заданного радиуса работает следующим образом. Рулонная заготовка, установленная на разматыватель 1, посредством правильнонаправляющих роликов 2 подается на ребро в задающую клеть 3, а затем в формующие клети 4 и далее, в зависимости от принятого количества переходов, последовательно формуется до получения готового профиля. В последней калибрующей клети 14 производится правка отформованного изделия 29 и последующий контроль копиром 30. Полученное изделие в соответствии с требованиями технических условий разрезается на мерные длины режущим устройством 43. Порезанные на мерные длины готовые профили передаются краном на склад готовой продукции. В случае отклонения от требующих размеров, электрический сигнал от датчиков 39 или 40 (в зависимости от того, размеры изделия меньше или больше номинального, выходящего за пределы допускаемых отклонений) поступает в блок 28 управления приводами радиального перемещения. Преобразованный электрический сигнал из блока 28 управления поступает на электрогидравлические распределители приводов радиального перемещения 26 и 27. Под действием рабочей жидкости, поступающей из цеховой магистрали в соответствующие полости гидроцилинДров, осуществляется одновременное перемещение формующих 4 и калибрующей 14 клетей в заданном направлении, т. е. к центру О кривизны или от него.

Приводы 31 и 32 радиального перемещения копира 30 работают аналогично, по независимой команде оператора с пульта управления.

Работа и взаимодействие механизмов аналогична описанной выще в производственном режиме.

Предлагаемое устройство позволяет обеспечить принципиальную возможность производства качественных гнутых профилей проката с криволинейной продольной осью заданного радиуса методом профилирования в валках с вертикальными калибрами на стане радиального типа.

Как показывают данные проведенных предварительных расчетов и исследований в результате использования предлагаемого устройства, возможно осуществить в каждой клети стана одновременно подгибку прямолинейных элементов профилируемой заготовки и продольный изгиб на заданный радиус без остановки технологического процесса формообразования и этим самым обеспечить качество и поточность изготовления, а также высокую эффективность производства.

Согласно данным конструкторской проработки и проведенных расчетов, предлагаемое изобретения по сравнению с известным, позволяет обеспечить производство качественных гнутых профилей проката с криволинейной продольной осью заданного радиуса.

Кроме того, по сравнению с известными техническими рещениями, предлагаемое обладает следующими преимуществами: обеспечивается возможность механизированной порезки готовых профилей (бамперов) в потоке их производства; производительность труда увеличивается в 1,5 раза; сокращается трудоемкость изготовления профилей для бамперов; повыщается культура производства; уменьщаются производственные площади под оборудования; появляется возможность унификации профильных элементов для различных новых типов профилей для бамперов, повыщается долговечность мащин.

Формула изобретения

. Профилегибочный стан для производства гнутых профилей проката с криволинейной осью, содержащий ряд последовательно установленных приводных клетей с валками и роликовыми проводками, отличающийся тем, что, с целью обеспечения одновременной формовки и гибки профиля в валках, клети равномерно установлены по окружности относительно центра кривизны изделия с радиально расположенными осевыми плоскостями валков, установленных вертикально, клети смонтированы с возможностью радиального перемещения от приводов, размещенных на направляющих и связанных с блоком управления, каждая роликовая проводка соединена с клетью щарнирно, а за последней клетью установлен копир, привод которого связан с блоком управления приводами радиального перемещения клетей.

виде набора державок с щариками, установленными в общей обойме с возможностью перемещения вдоль ее оси.

Источники информации, принятые во внимание при экспертизе 1. Давыдов В. И. Изделия из тонкостенных профилей. М., Мащгиз, 1957, с. I15-- 117 (прототип).

zJUi

20

Л

//

2

.

Авторы

Даты

1981-02-15—Публикация

1979-03-28—Подача