Изобретение относится к обработке металлов давлением, в частности к технологическим процессам получения сварных сосудов высокого давления.

Цель изобретения - повышение точности изготовления и экономии металла.

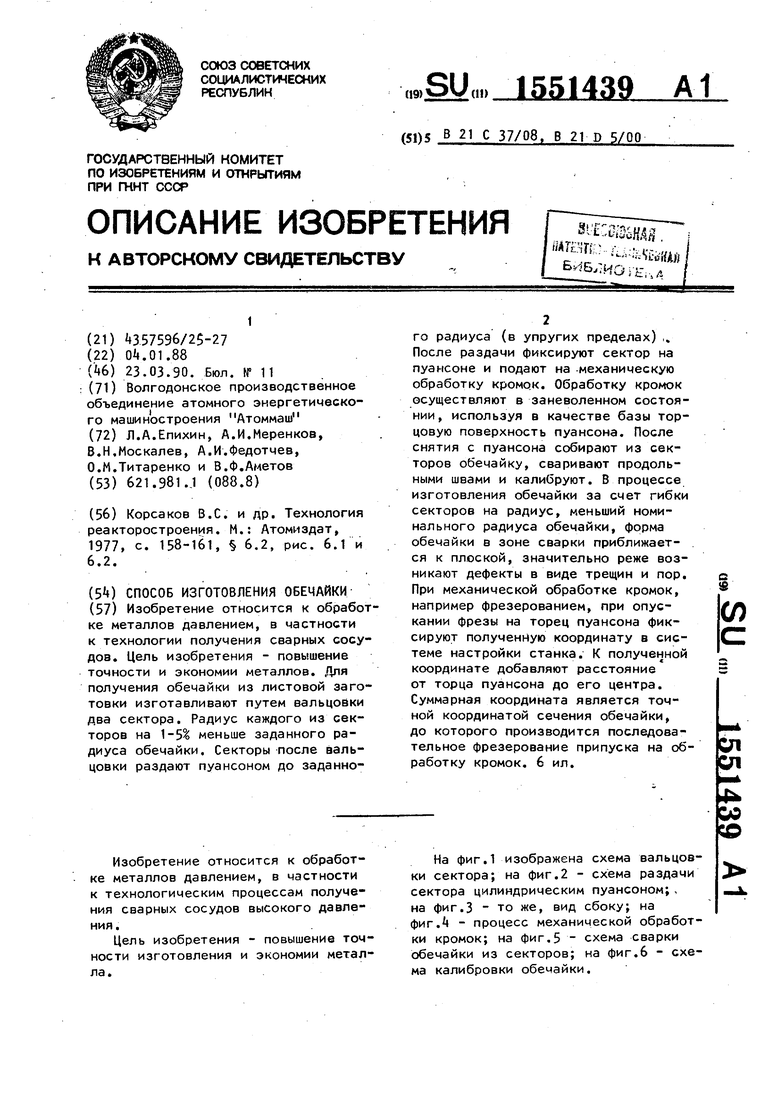

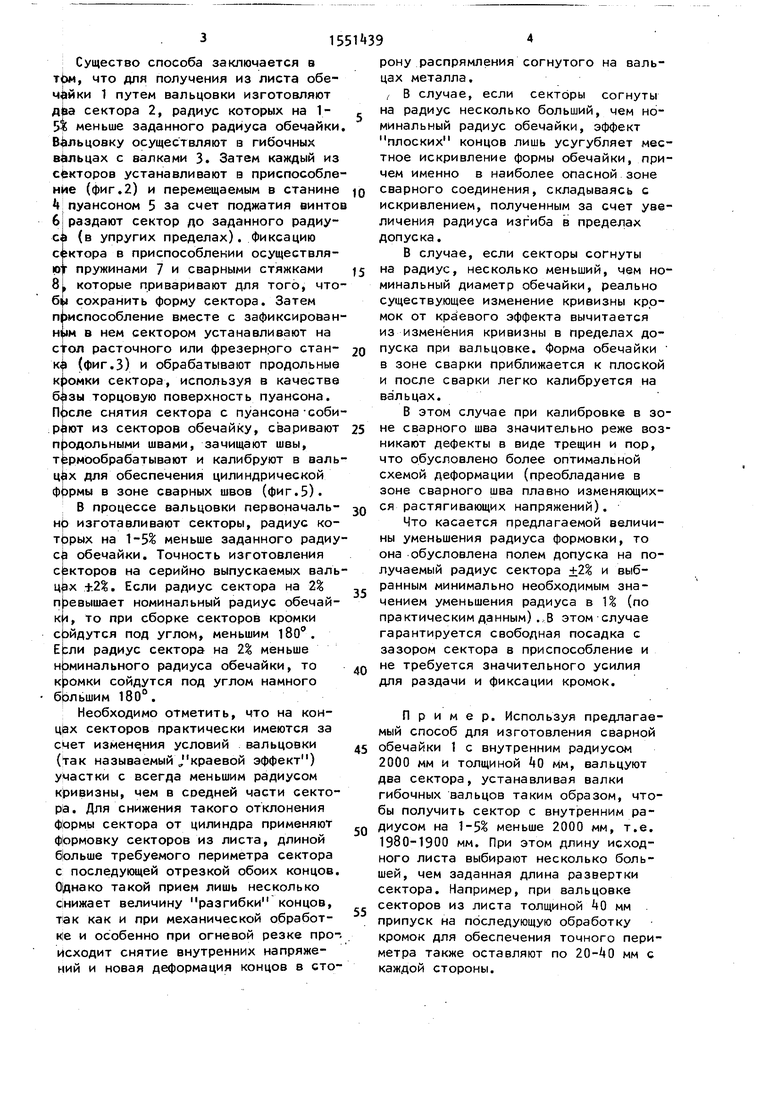

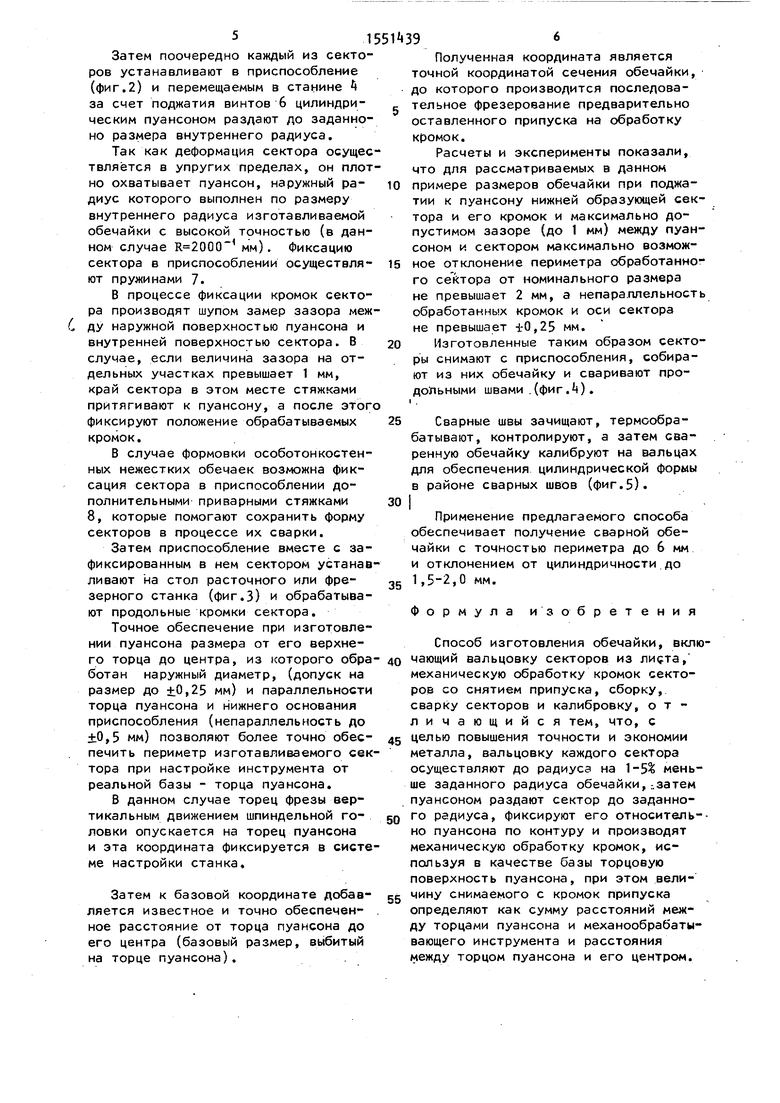

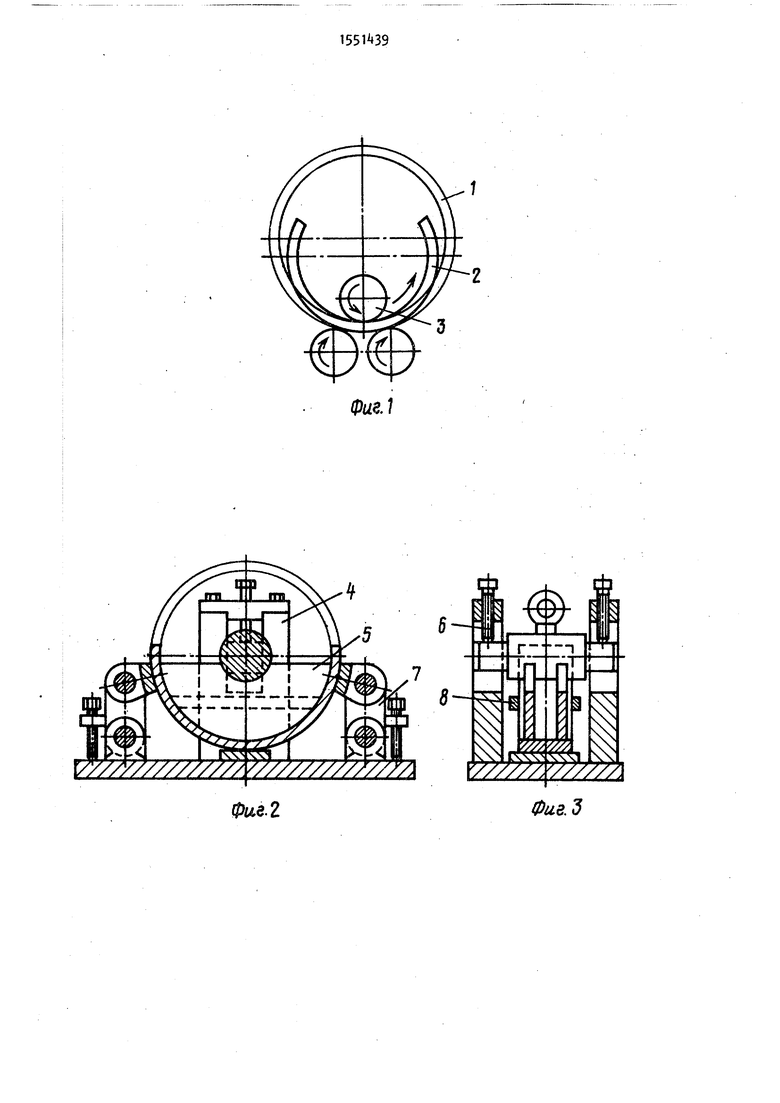

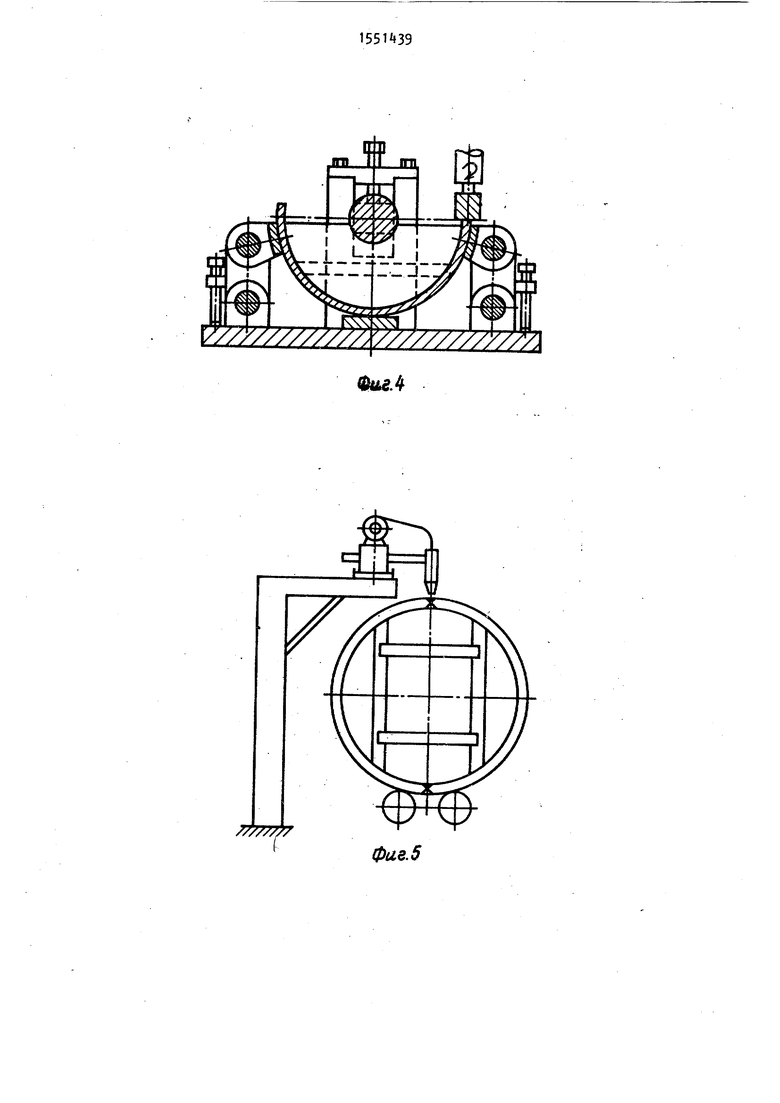

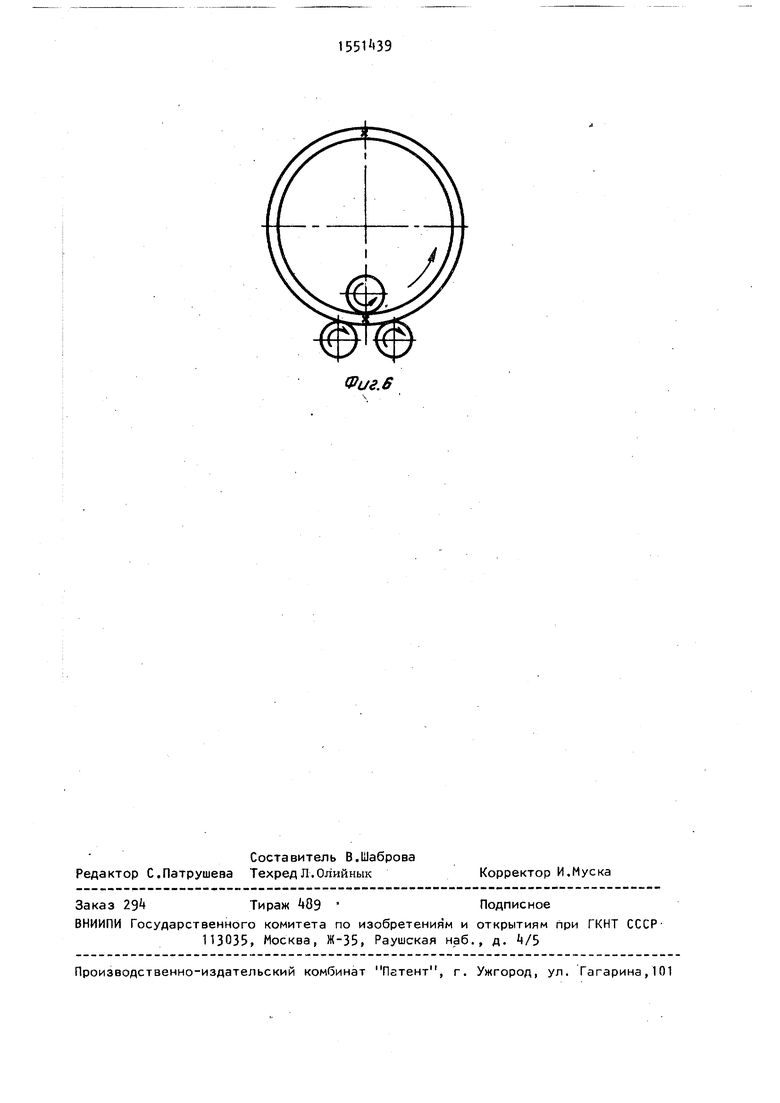

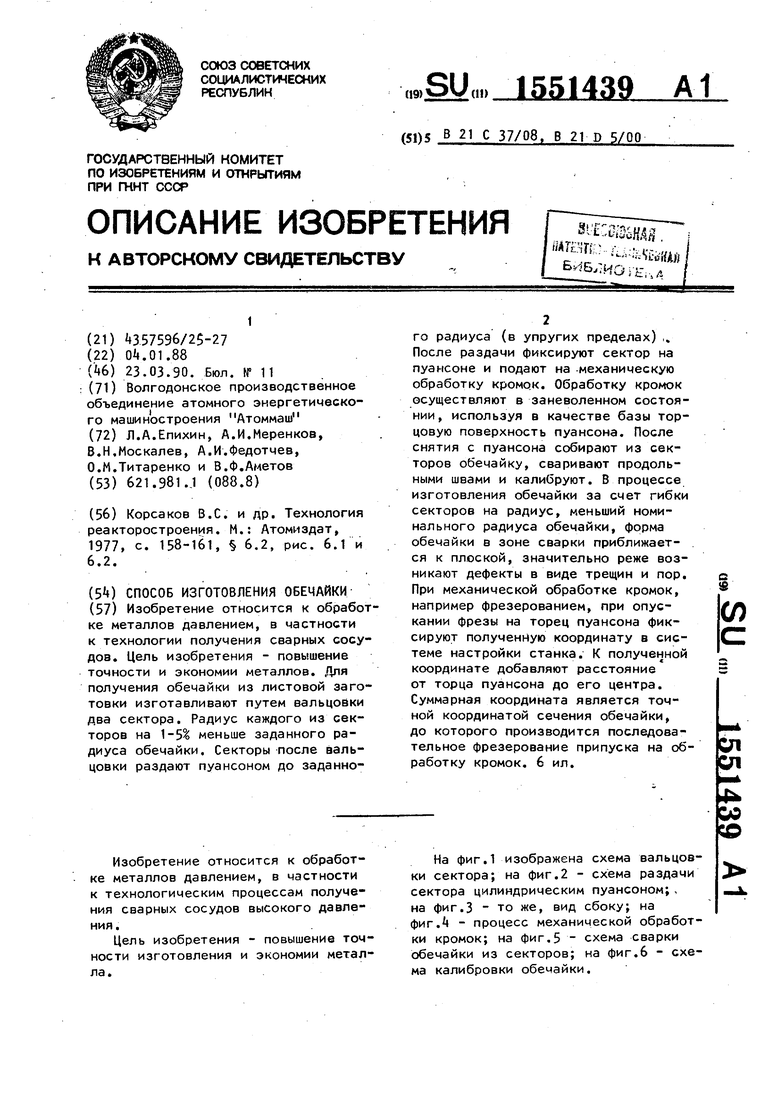

На фиг.1 изображена схема вальцовки сектора; на фиг.2 - схема раздачи сектора цилиндрическим пуансоном;, на фиг.З - то же, вид сбоку; на фиг.Д - процесс механической обработки кромок; на фиг.5 - схема сварки обечайки из секторов; на фиг.6 - схема калибровки обечайки.

Существо способа заключается в , что для получения из листа обе- чЈйки 1 путем вальцовки изготовляют дЬа сектора 2, радиус которых на 1- 5 меньше заданного радиуса обечайки. Вальцовку осуществляют в гибочных вальцах с валками 3. Затем каждый из секторов устанавливают в приспособлерону распрямления согнутого на вальцах металла.

, В случае, если секторы согнуты на радиус несколько больший, чем номинальный радиус обечайки, эффект плоских концов лишь усугубляет местное искривление формы обечайки, причем именно в наиболее опасной зоне нйе (фиг.2) и перемещаемым в станине JQ сварного соединения, складываясь с 4 пуансоном 5 за счет поджатия винтов искривлением, полученным за счет уве- 6 раздают сектор до заданного радиу- личения радиуса изгиба в пределах с; (в упругих пределах). Фиксацию сиктора в приспособлении осуществлядопуска.

В случае, если секторы согнуты

рону распрямления согнутого на вальцах металла.

, В случае, если секторы согнуты на радиус несколько больший, чем номинальный радиус обечайки, эффект плоских концов лишь усугубляет местное искривление формы обечайки, п чем именно в наиболее опасной зон сварного соединения, складываясь с искривлением, полученным за счет у личения радиуса изгиба в пределах

допуска.

В случае, если секторы согнуты

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых деталей | 1990 |

|

SU1796324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2016 |

|

RU2635035C1 |

| Способ калибровки сварных труб | 1987 |

|

SU1459752A1 |

| Способ изготовления сварных цилиндрических изделий | 1980 |

|

SU910274A1 |

| Способ изготовления сварных обсадных двухстенных труб из секций и технологическая линия для его осуществления | 1984 |

|

SU1214258A1 |

| Способ изготовления патрубка | 1980 |

|

SU927373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ СПОСОБОМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ | 2012 |

|

RU2525010C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии получения сварных сосудов. Цель изобретения - повышение точности и экономии металлов. Для получения обечайки из листовой заготовки изготавливают путем вальцовки два сектора. Радиус каждого из секторов на 1-5% меньше заданного радиуса обечайки. Секторы после вальцовки раздают пуансоном до заданного радиуса (в упругих пределах). После раздачи фиксируют сектор на пуансоне и подают на механическую обработку кромок. Обработку кромок осуществляют в заневоленном состоянии, используя в качестве базы торцовую поверхность пуансона. После снятия с пуансона собирают из секторов обечайку, сваривают продольными швами и калибруют. В процессе изготовления обечайки за счет гибки секторов на радиус, меньший номинального радиуса обечайки, форма обечайки в зоне сварки приближается к плоской, значительно реже возникают дефекты в виде трещин и пор. При механической обработке кромок, например фрезерованием, при опускании фрезы на торец пуансона фиксируют полученную координату в системе настройки станка. К полученной координате добавляют расстояние от торца пуансона до его центра. Суммарная координата является точной координатой сечения обечайки, до которого производится последовательное фрезерование припуска на обработку кромок. 6 ил.

ют пружинами 7 и сварными стяжками щ

8

которые приваривают для того, что20

бы сохранить форму сектора. Затем приспособление вместе с зафиксированным в нем сектором устанавливают на стол расточного или фрезерного станка (фиг.З) и обрабатывают продольные кромки сектора, используя в качестве базы торцовую поверхность пуансона. После снятия сектора с пуансона-собиP.JIOT из секторов обечайку, сваривают 25 не сварного шва значительно реже возФ

продольными швами, зачищают швы, рмообрабатывают и калибруют в вальцйх для обеспечения цилиндрической эрмы в зоне сварных швов (фиг.5).

никают дефекты в виде трещин и что обусловлено более оптималь схемой деформации (преобладани зоне сварного шва плавно измен

В процессе вальцовки первоначаль- -jo ся Растягиваюи их напряжений).

Что касается предлагаемой в ны уменьшения радиуса формовки она обусловлена полем допуска лучаемый радиус сектора ±2% и ранным минимально необходимым

нр изготавливают секторы, радиус ко- т|эрых на 1-5% меньше заданного радиу- сй обечайки. Точность изготовления сэкторов на серийно выпускаемых вальцах ±2%. Если радиус сектора на 2%

35

Что касается предлагаемой величи ны уменьшения радиуса формовки, то она обусловлена полем допуска на по лучаемый радиус сектора ±2% и выбранным минимально необходимым знапревышает номинальный радиус обечай- чением уменьшения радиуса в 1% (по

практическим данным) ,,В этом случае гарантируется свободная посадка с зазором сектора в приспособление и не требуется значительного усилия

ки, то при сборке секторов кромки сойдутся под углом, меньшим 180°. Е:ли радиус сектора на 2% меньше номинального радиуса обечайки, то кромки сойдутся под углом намного большим 180°.

Необходимо отметить, что на концах секторов практически имеются за счет изменения условий вальцовки (так называемый „ краевой эффект) участки с всегда меньшим радиусом кривизны, чем в средней части сектора. Для снижения такого отклонения

40

для раздачи и фиксации кромок.

Пример. Используя предлагае мый способ для изготовления сварной 45 обечайки 1 с внутренним радиусом 2000 мм и толщиной kQ мм, вальцуют два сектора, устанавливая валки гибочных вальцов таким образом, что бы получить сектор с внутренним раформы сектора от цилиндра применяют 5Q диусом на 1-5% меньше 2000 мм, т.е.

1980-1900 мм. При этом длину исходного листа выбирают несколько большей, чем заданная длина развертки сектора. Например, при вальцовке секторов из листа толщиной 40 мм припуск на последующую обработку кромок для обеспечения точного периметра также оставляют по 20-40 мм с каждой стороны.

формовку секторов из листа, длиной больше требуемого периметра сектора с последующей отрезкой обоих концов. Однако такой прием лишь несколько снижает величину разгибки концов, так как и при механической обработке и особенно при огневой резке про-. Исходит снятие внутренних напряжений и новая деформация концов в сто55

на радиус, несколько меньший, чем номинальный диаметр обечайки, реально существующее изменение кривизны кромок от краевого эффекта вычитается из изменения кривизны в пределах до- пуска при вальцовке, форма обечайки в зоне сварки приближается к плоской и после сварки легко калибруется на вальцах.

В этом случае при калибровке в зоникают дефекты в виде трещин и пор, что обусловлено более оптимальной схемой деформации (преобладание в зоне сварного шва плавно изменяющихся Растягиваюи их напряжений).

Что касается предлагаемой величины уменьшения радиуса формовки, то она обусловлена полем допуска на получаемый радиус сектора ±2% и выбранным минимально необходимым значением уменьшения радиуса в 1% (по

практическим данным) ,,В этом слу гарантируется свободная посадка зазором сектора в приспособлени не требуется значительного усил

для раздачи и фиксации кромок.

Пример. Используя предлагаемый способ для изготовления сварной обечайки 1 с внутренним радиусом 2000 мм и толщиной kQ мм, вальцуют два сектора, устанавливая валки гибочных вальцов таким образом, чтобы получить сектор с внутренним ра

51

Затем поочередно каждый из секторов устанавливают в приспособление (фиг.2) и перемещаемым в станине А за счет поджатия винтов 6 цилиндрическим пуансоном раздают до заданно- но размера внутреннего радиуса.

Так как деформация сектора осуществляется в упругих пределах, он плотно охватывает пуансон, наружный радиус которого выполнен по размеру внутреннего радиуса изготавливаемой обечайки с высокой точностью (в данном случае мм). Фиксацию сектора в приспособлении осуществляют пружинами 7.

В процессе фиксации кромок сектора производят шупом замер зазора между наружной поверхностью пуансона и внутренней поверхностью сектора. В случае, если величина зазора на отдельных участках превышает 1 мм, край сектора в этом месте стяжками притягивают к пуансону, а после этог фиксируют положение обрабатываемых кромок.

В случае формовки особотонкостен- ных нежестких обечаек возможна фиксация сектора в приспособлении дополнительными приварными стяжками 8, которые помогают сохранить форму секторов в процессе их сварки.

Затем приспособление вместе с зафиксированным в нем сектором устанавливают на стол расточного или фрезерного станка (фиг.З) и обрабатывают продольные кромки сектора.

Точное обеспечение при изготовлении пуансона размера от его верхне

го торца до центра, из которого обра- до чающий вальцовку секторов из листа,

ботан наружный диаметр, (допуск на размер до ±0,25 мм) и параллельности торца пуансона и нижнего основания приспособления (непараллельность до +0,5 мм) позволяют более точно обеспечить периметр изготавливаемого сектора при настройке инструмента от реальной базы - торца пуансона.

В данном случае торец фрезы вертикальным движением шпиндельной головки опускается на торец пуансона и эта координата фиксируется в системе настройки станка.

Затем к базовой координате добавляется известное и точно обеспеченное расстояние от торца пуансона до его центра (базовый размер, выбитый на торце пуансона).

45

50

55

механическую обработку кромок секторов со снятием припуска, сборку, сварку секторов и калибровку, отличающийся тем, что, с целью повышения точности и экономии металла, вальцовку каждого сектора осуществляют до радиуса на 1-5% мень ше заданного радиуса обечайки,-.затем пуансоном раздают сектор до заданного радиуса, фиксируют его относитель но пуансона по контуру и производят механическую обработку кромок, используя в качестве базы торцовую поверхность пуансона, при этом величину снимаемого с кромок припуска определяют как сумму расстояний между торцами пуансона и механообрабаты вающего инструмента и расстояния между торцом пуансона и его центром.

5

0

5

0

5

Полученная координата является точной координатой сечения обечайки, до которого производится последовательное фрезерование предварительно оставленного припуска на обработку кромок.

Расчеты и эксперименты показали, что для рассматриваемых в данном примере размеров обечайки при поджа- тии к пуансону нижней образующей сектора и его кромок и максимально допустимом зазоре (до 1 мм) между пуансоном и сектором максимально возможное отклонение периметра обработанного сектора от номинального размера не превышает 2 мм, а непара плельность обработанных кромок и оси сектора не превышает ±0,25 мм.

Изготовленные таким образом секторы снимают с приспособления, собирают из них обечайку и сваривают продольными швами (фиг.1). i

Сварные швы зачищают, термообра- батывают, контролируют, а затем сваренную обечайку калибруют на вальцах для обеспечения цилиндрической формы в районе сварных швов (фиг.5).

I

Применение предлагаемого способа

обеспечивает получение сварной обечайки с точностью периметра до 6 мм и отклонением от цилиндричности до 1,5-2,0 мм.

Формула изобретения Способ изготовления обечайки, вкпю5

0

5

механическую обработку кромок секторов со снятием припуска, сборку, сварку секторов и калибровку, отличающийся тем, что, с целью повышения точности и экономии металла, вальцовку каждого сектора осуществляют до радиуса на 1-5% меньше заданного радиуса обечайки,-.затем пуансоном раздают сектор до заданного радиуса, фиксируют его относитель-- но пуансона по контуру и производят механическую обработку кромок, используя в качестве базы торцовую поверхность пуансона, при этом величину снимаемого с кромок припуска определяют как сумму расстояний между торцами пуансона и механообрабаты- вающего инструмента и расстояния между торцом пуансона и его центром.

Фие.2

Фие.1

Фиг.З

СП

зLT

LTV

Фиг. 6

| Корсаков B.C | |||

| и др | |||

| Технология реакторостроения | |||

| М.: Атомиздат, 1977, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-03-23—Публикация

1988-01-04—Подача