(21)4095211/23-27

(22)16,07.86

(46) 30.04.88. Бкш, fr 16

(71)Институт черной металлургии

(72)М.С.Валетов, А.Б.Илюкович, Ю.Г.Тубольцев, А.В.Шумилин, А.А.Коньпаев, А.А.Тагунов, А.А.Янди- миров и С.А.Королев

(53)621.073 (088.8)

(56)Авторское свидетельство СССР 935178, кл. В 21 Н 1/04, 1980.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗДЕЛИЙ ТИПА КОЛЕС

(57)Изобретение относится к обработке металлов давлением, в частности к

способу получения заготовок железнодорожных колес. Цель - повьшение качества колес за счет снижения влияния поверхностных дефектов металлургического происхождения. При осадке цилиндрической заготовки на ее торцах формируют выступы в виде усеченных конусов высотой 0,1...О,4 от высоты исходной заготовки, диаметром у основания О,55...О,9 от диаметра исходной заготовки и углом конусности 20...40 . При окончательной осадке заготовки снижается степень перехода металла ее боковой поверхности на торцы изделия. 8 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок железнодорожных колес | 1990 |

|

SU1750842A1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ ковки дисков | 1985 |

|

SU1260094A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| Способ прошивки заготовок и устройство для его осуществления | 1989 |

|

SU1731387A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ТИПА ДИСКОВ | 2009 |

|

RU2412018C1 |

%

(Л

со

со

00

о

113

Изобретение относится к обработке металлов давлением, а именно к объемной штамповке и предназначено для использования в колесопрокатном про- изводстве.

Цель изобретения - повышение качества получаемых изделий за счет снижения влияния поверхностных дефектов металлургического происхождения,

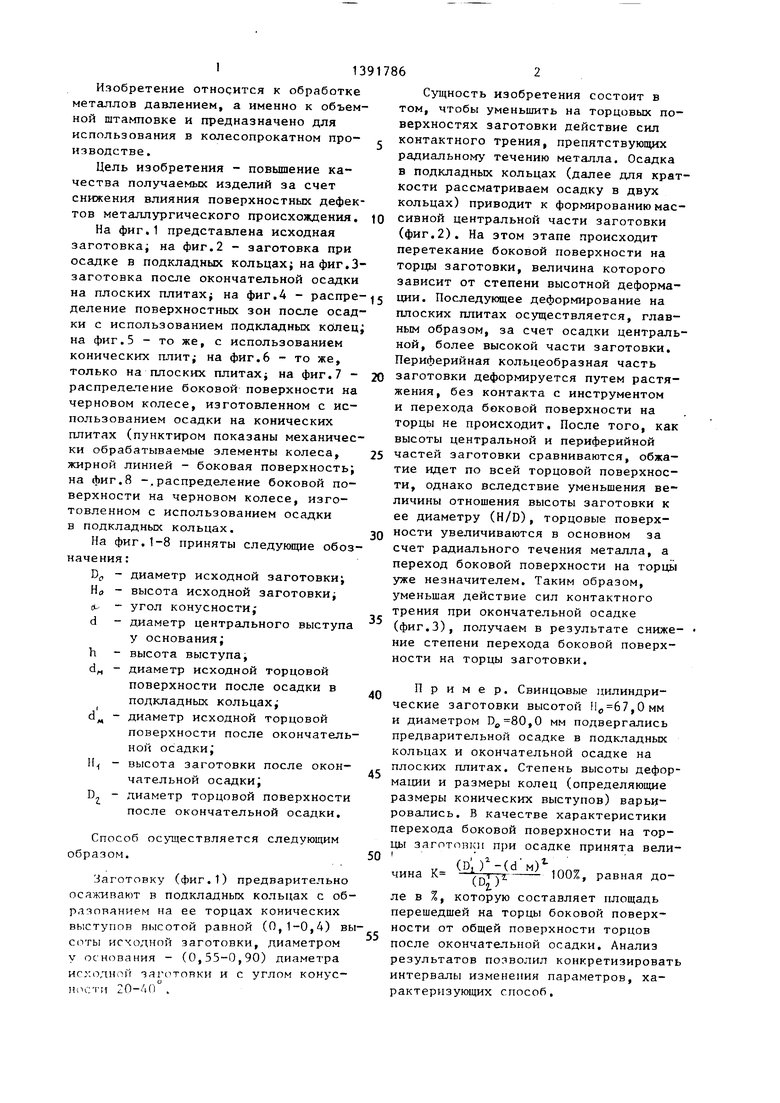

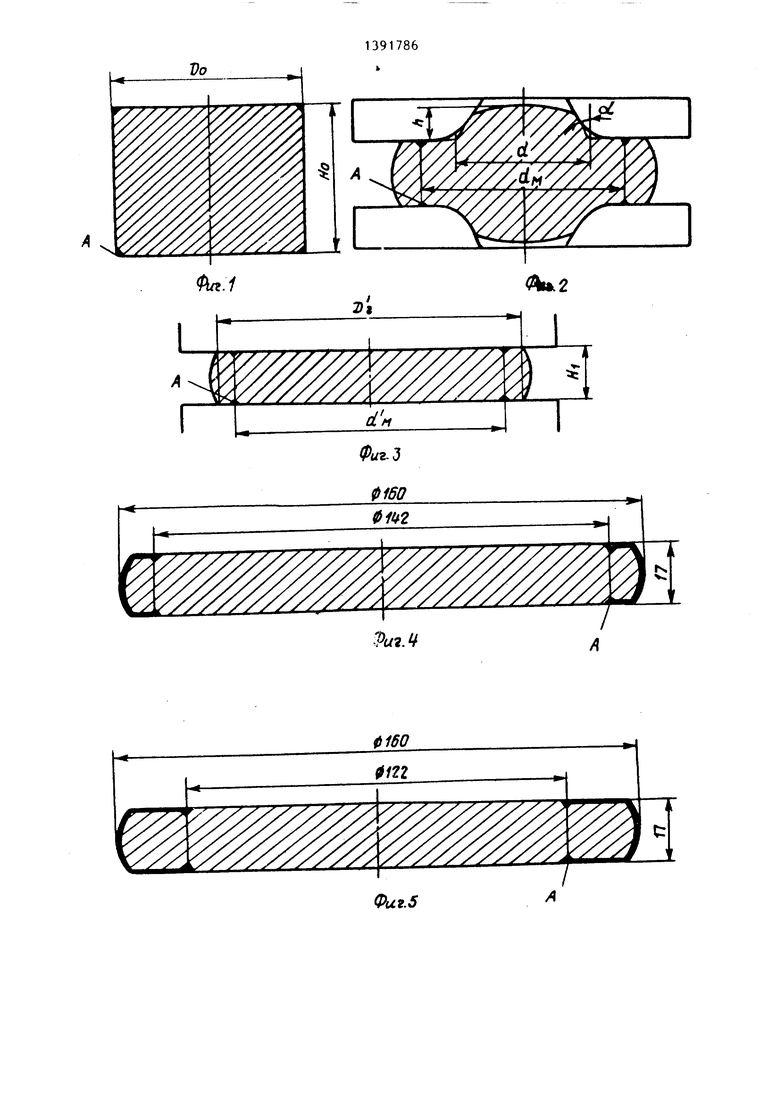

На фиг.1 представлена исходная заготовка; на фиг,2 - заготовка при осадке в подкладных кольцах; на фиг.3- заготовка после окончательной осадки

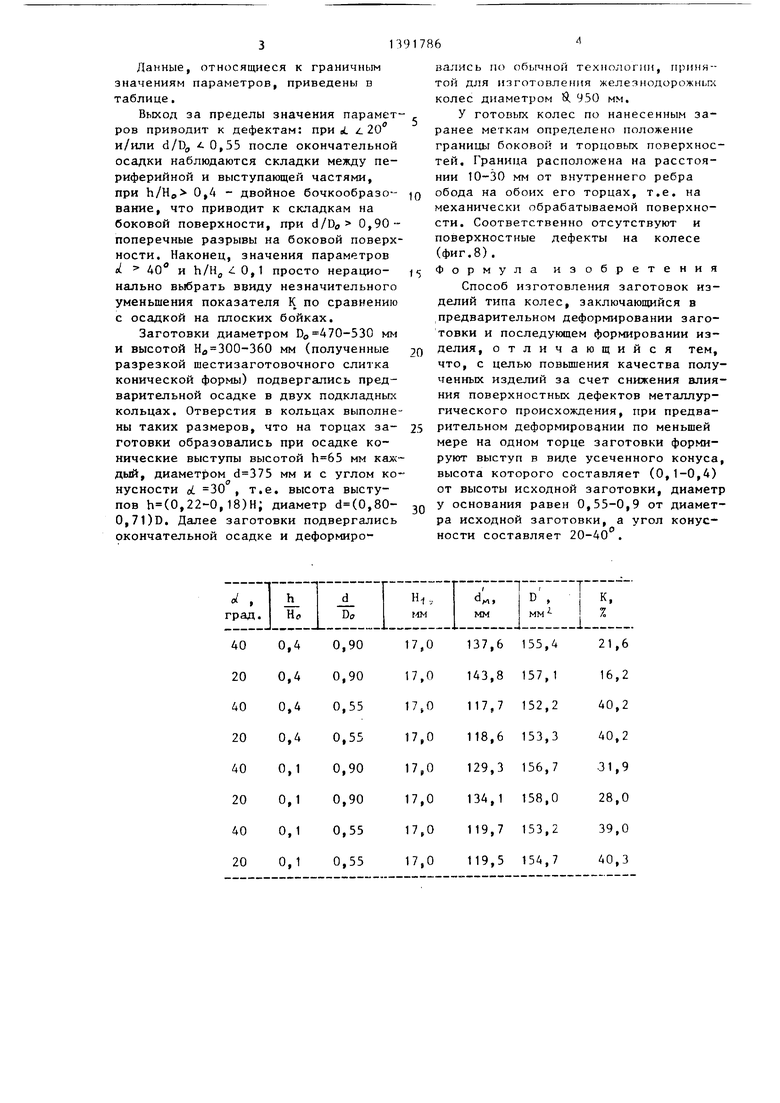

на плоских плитах; на фиг.4 - распре- 5 ции. Последующее деформирование на

деление поверхностных зон после осадки с использованием подкладных колец на фиг.5 - то же, с использованием конических плит; на фиг.6 - то же, только на плоских плитах; на фиг.7 - распределение боковой поверхности на черновом колесе, изготовленном с использованием осадки на конических плитах (пунктиром показаны механически обрабатываемые элементы колеса, жирной линией - боковая поверхность; на фиг.8 -.распределение боковой поверхности на черновом колесе, изготовленном с использованием осадки в подкладных кольцах.

На фиг.1-8 приняты следующие обозначения:

D - диаметр исходной заготовки; Но - высота исходной заготовки; cL- - угол конусности; d - диаметр центрального выступа

у основания; h - высота выступа, d - диаметр исходной торцовой поверхности после осадки в подкладных кольцах; d - диаметр исходной торцовой

поверхности после окончательной осадки;

11 - высота заготовки после окончательной осадки;

D - диаметр торцовой поверхности после окончательной осадки.

Способ осуществляется следующим образом.

Заготовку (фиг.1) предварительно осаживают в подкладных кольцах с об- рячояанием на ее торцах конических выступов высотой равной (0,1-0,4) высоты исходной заготовки, диаметром у основания - (0,55-0,90) диаметра исходной -зятотовки и с углом конус- )1ости 20-40 .

Сущность изобретения состоит в том, чтобы уменьшить на торцовых поверхностях заготовки действие сил контактного трения, препятствующих радиальному течению металла. Осадка в подкладных кольцах (далее для краткости рассматриваем осадку в двух кольцах) приводит к формированию массивной центральной части заготовки (фиг.2). На этом этапе происходит перетекание боковой поверхности на торцы заготовки, величина которого зависит от степени высотной деформаплоских плитах осуществляется, главным образом, за счет осадки центральной, более высокой части заготовки. Периферийная кольцеобразная часть

заготовки деформируется путем растяжения, без контакта с инструментом и перехода боковой поверхности на торцы не происходит. После того, как высоты центральной и периферийной

частей заготовки сравниваются, обжатие идет по всей торцовой поверхности, однако вследствие уменьшения величины отношения высоты заготовки к ее диаметру (H/D), торцовые поверхности увеличиваются в основном за счет радиального течения металла, а переход боковой поверхности на торцы уже незначителем. Таким образом, уменьшая действие сил контактного трения при окончательной осадке (фиг.З), получаем в результате снижение степени перехода боковой поверхности на торцы заготовки.

0

5

0

5

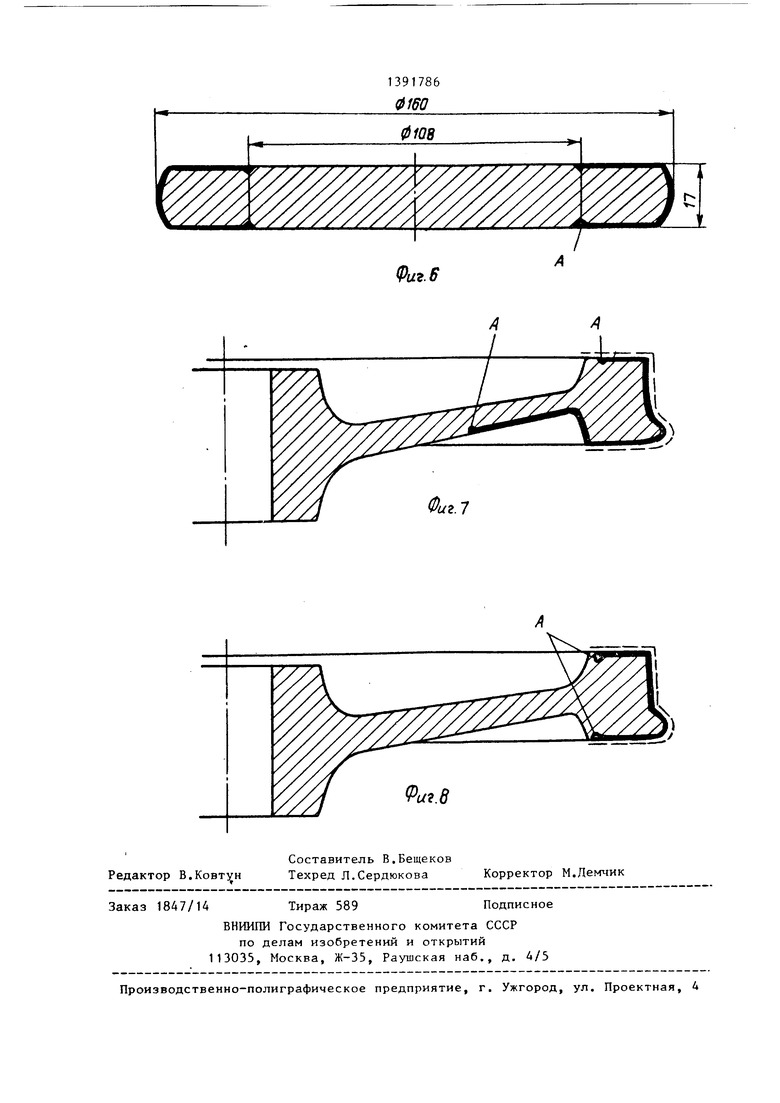

П р и м е р. Свинцовые цилиндрические заготовки высотой ,0 мм и диаметром ,0 мм подвергались предварительной осадке в подкладных кольцах и окончательной осадке на плоских плитах. Степень высоты дефор- махши и размеры колец (определяющие размеры конических выступов) варьировались. В качестве характеристики перехода боковой поверхности на торцы

V (Dt)-(d M), чина К i -1100%,

. ле в %, которую составляет площадь

перешедшей на торцы боковой поверхности от общей поверхности торцов после окончательной осадки. Анализ результатов позволил конкретизировать интервалы изменении параметров, характеризующих способ.

заготовки при осадке принята вели -(.а

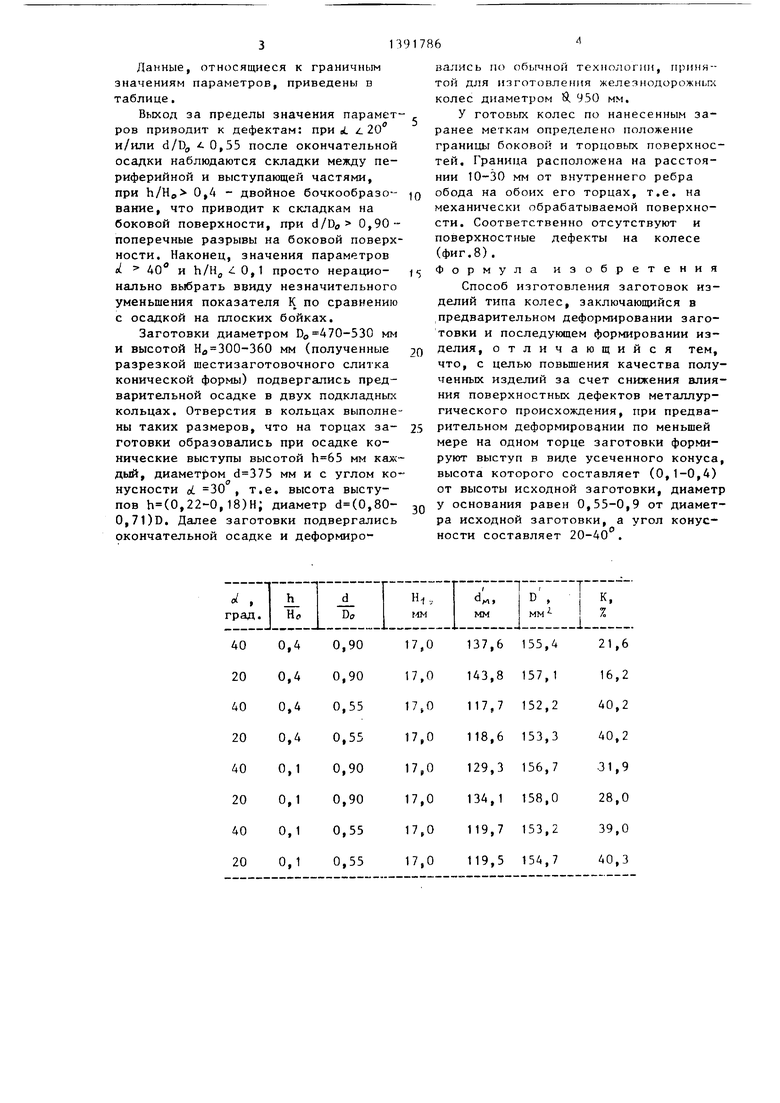

равная доДанные, относящиеся к граничным значениям параметров, приведены в таблице.

Выход за пределы значения параметров приводит к дефектам: при «i. г. 20 и/или d/Dg 0,55 после окончательной осадки наблюдаются складки между периферийной и выступающей частями, при h/H(, 0,4 - двойное бочкообразо- вание, что приводит к складкам на боковой поверхности, при d/Do 0,90- поперечные разрывы на боковой поверхности. Наконец, значения параметров ni 40 и h/Нд 0,1 просто нерацио- нально выбрать ввиду незначительного уменьщения показателя К по сравнению с осадкой на плоских бойках.

Заготовки диаметром D 470-530 мм и высотой HO 300-360 мм (полученные разрезкой шестизаготовочного слитка конической формы) подвергались предварительной осадке в двух подкладных кольцах. Отверстия в кольцах выполнены таких размеров, что на торцах заготовки образовались при осадке конические выступы высотой мм каждый, диаметром мм и с углом конусности oL 30 , т.е. высота выступов h(0,22-0,18)Н; диаметр d(0,80- 0,71)D. Далее заготовки подвергались окончательной осадке и деформиро

вались по обычной технологии, принятой для изготовления железнодорожньпс колес диаметром S. 950 мм.

У готовых колес по нанесенным заранее меткам определено положение границы боковой и торцовых поверхностей. Граница расположена на расстоянии 10-30 мм от внутреннего ребра обода на обоих его торцах, т.е. на механически обрабатываемой поверхности. Соответственно отсутствуют и поверхностные дефекты на колесе (фиг.8).

Формула изобретения Способ изготовления заготовок изделий типа колес, заключающийся в предварительном деформировании заготовки и последующем формировании изделил, отличающийся тем, что, с целью повьшения качества полученных изделий за счет снижения влияния поверхностных дефектов металлургического происхождения, при предварительном деформировании по меньшей мере на одном торце заготовки формируют выступ в виде усеченного конуса, высота которого составляет (0,1-0,4) от высоты исходной заготовки, диаметр у основания равен 0,55-0,9 от диаметра исходной заготовки, а угол конусности составляет 20-40 .

Агг.7

Фиг.д

fffff

мМ

Ф160

Фиг.5

1391786

Ф160

(PU2.6

11

Фиг.1

u.Q

Авторы

Даты

1988-04-30—Публикация

1986-07-16—Подача