315

В камере тепловой обработки сформованный ковер продувают теплоносителем через перфорацию в профилеоб- разующих элементах, в результате чего содержащееся в ковре связующее от- верждается и фиксируется требуемая волнообразная форма ковра.

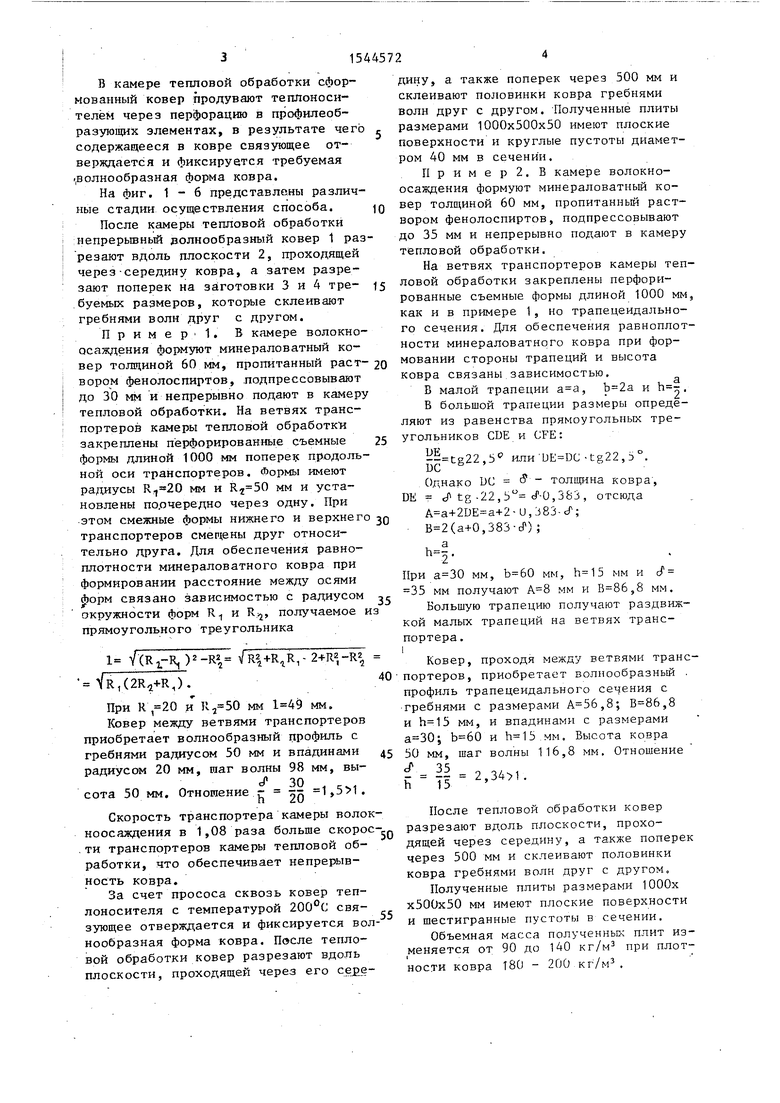

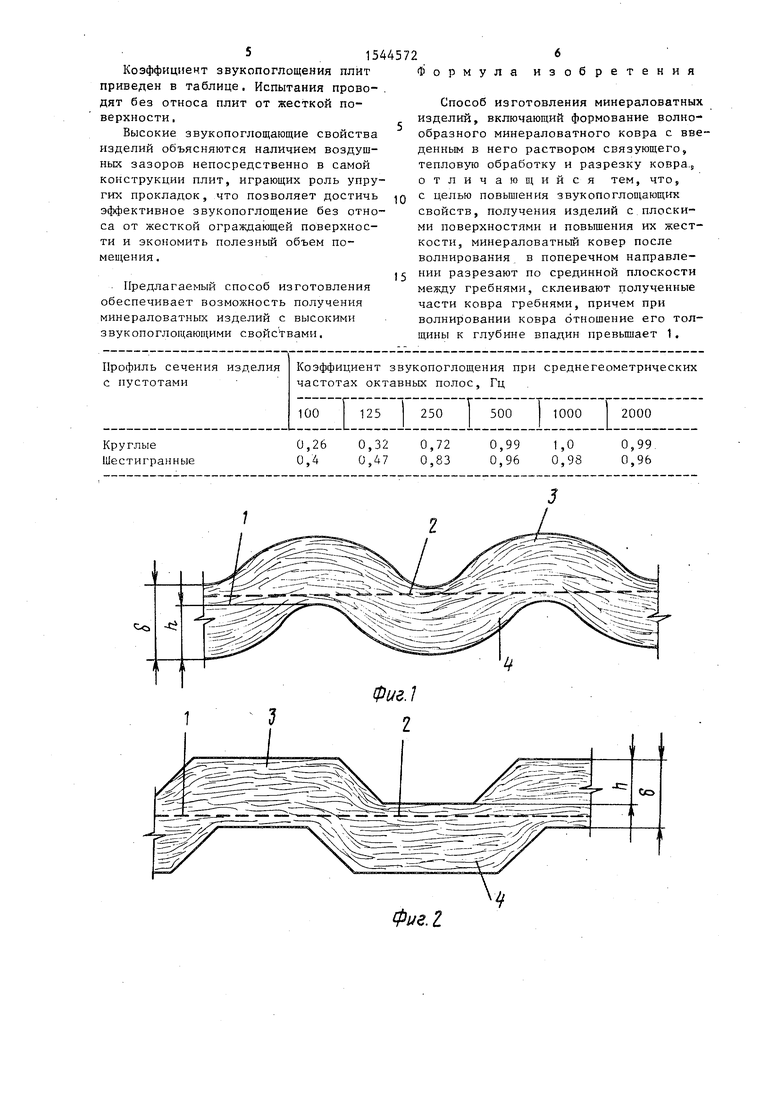

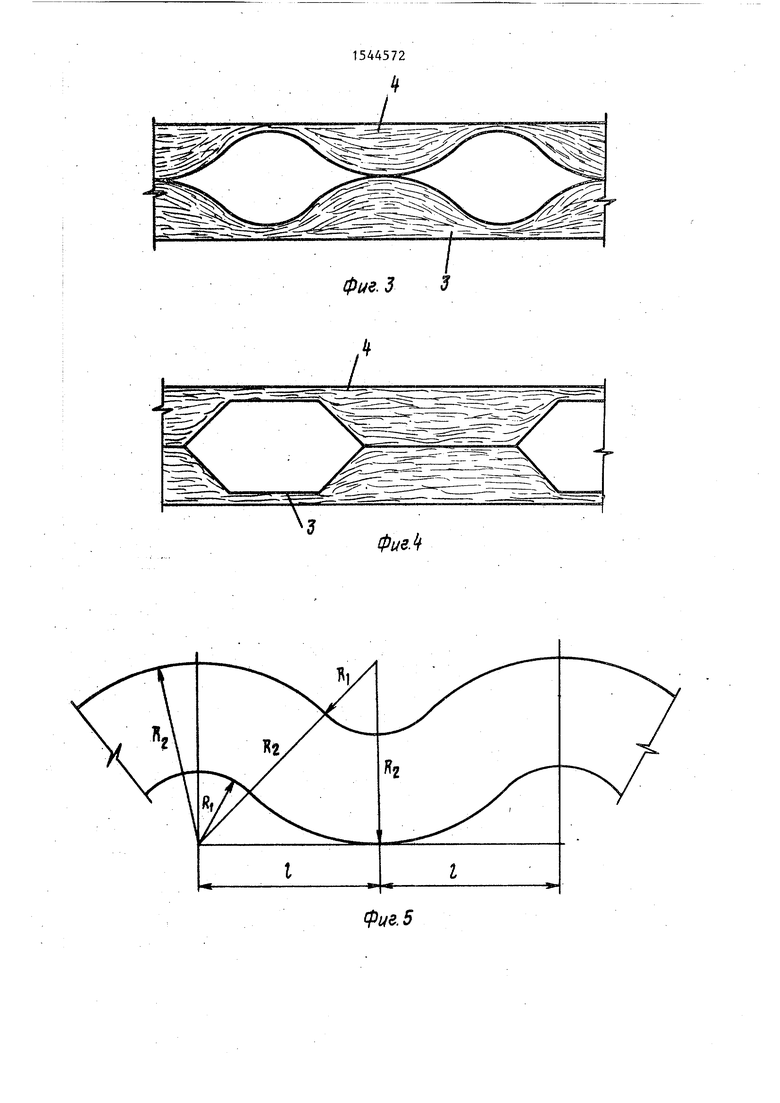

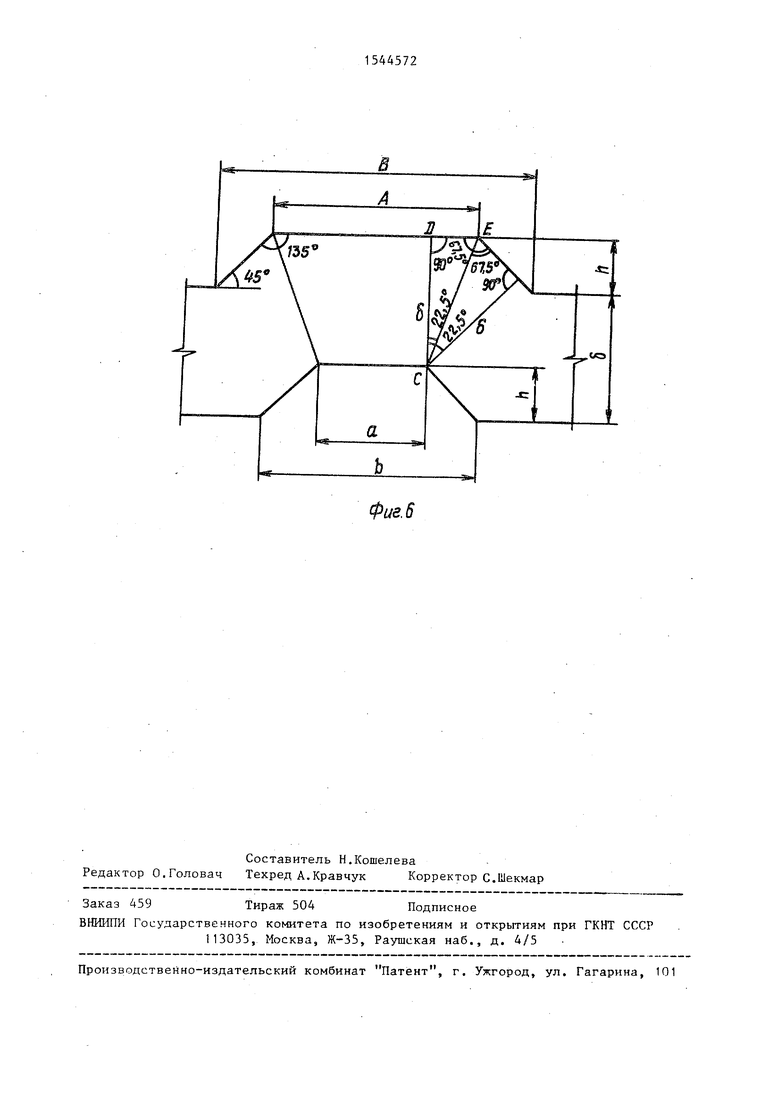

На фиг. 1 - 6 представлены различные стадии осуществления способа.

После камеры тепловой обработки непрерывный золнообразный ковер 1 разрезают вдоль плоскости 2, проходящей через середину ковра, а затем разрезают поперек на заготовки 3 и 4 тре- буемых размеров, которые склеивают гребнями волн друг с другом.

Пример 1. В камере волокно- осаждения формуют минераловатный кодину, а также поперек через 500 мм и склеивают половинки ковра гребнями волн друг с другом. Полученные плиты размерами 1000x500x50 имеют плоские поверхности и круглые пустоты диаметром 40 мм в сечении.

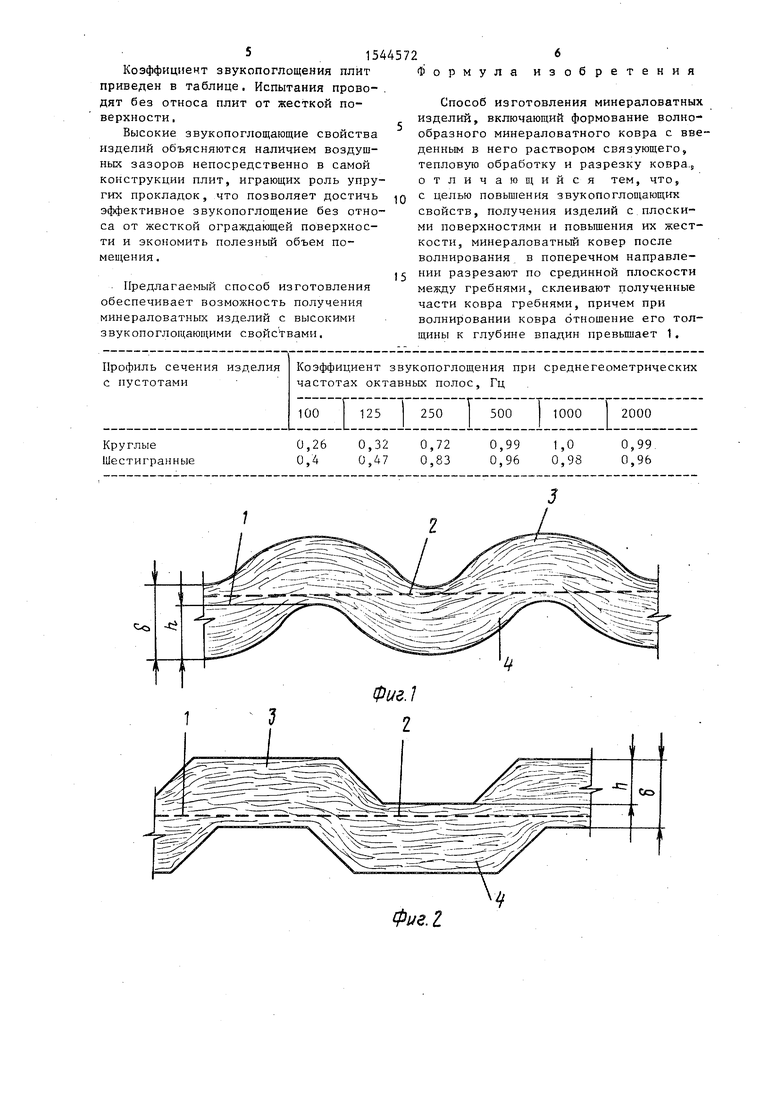

II р и м е р 2. В камере волокно- осаждения формуют минераловатпый ковер толщиной 60 мм, пропитанный раствором фенолоспиртов, подпрессовывают до 35 мм и непрерывно подают в камеру тепловой обработки.

На ветвях транспортеров камеры тепловой обработки закреплены перфорированные съемные формы длиной 1000 мм, как и в примере 1, но трапецеидального сечения. Для обеспечения равноплот- ности минераловатного ковра при фор

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления минераловатных полуцилиндров | 1982 |

|

SU1044619A1 |

| Способ изготовления акустических плит | 1988 |

|

SU1588551A1 |

| Устройство для формования минераловатных полуцилиндров | 1986 |

|

SU1391894A1 |

| Способ разрезки минераловатного ковра | 1987 |

|

SU1470515A1 |

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

| Способ изготовления легких изделий из минеральной или стеклянной ваты | 1989 |

|

SU1676807A1 |

| Способ изготовления изделий из минеральной или стеклянной ваты | 1980 |

|

SU973514A1 |

| Способ поперечной резки минераловатного или стекловатного ковра | 1990 |

|

SU1728023A1 |

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Способ изготовления многослойных волокнистых плит и устройство для его осуществления | 1982 |

|

SU1098927A1 |

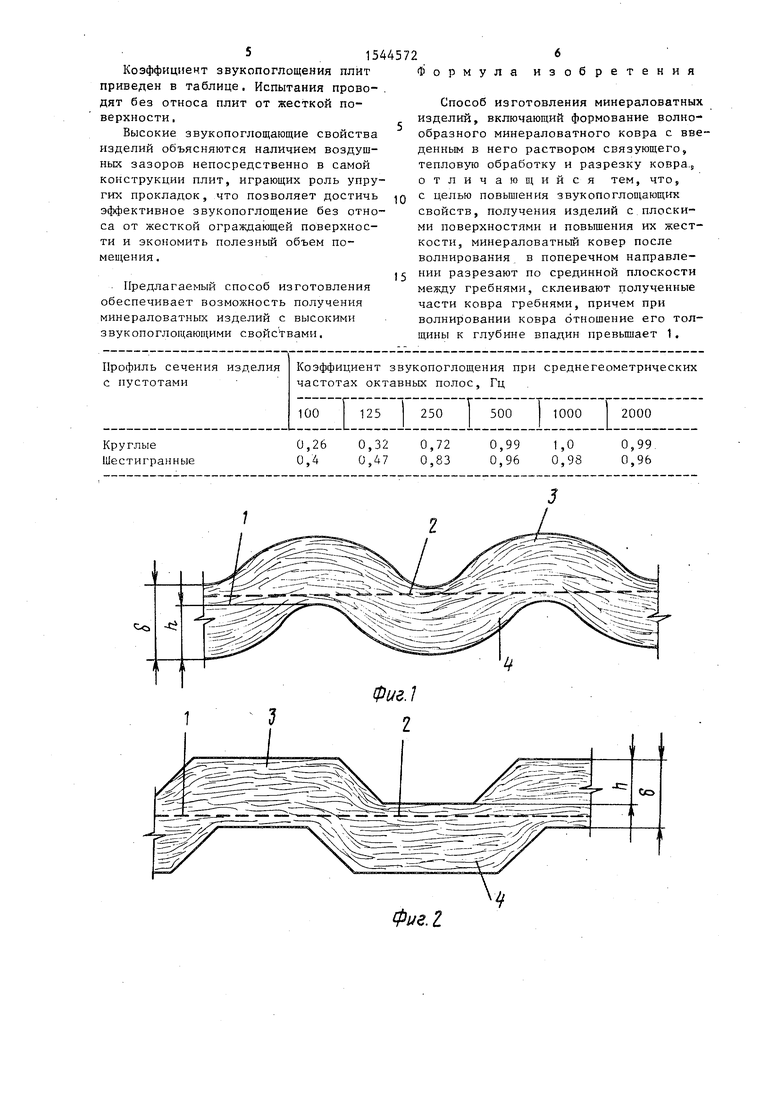

Изобретение относится к промышленности строительных материалов и предназначено для изготовления крупноразмерных звукопоглощающих плит из минеральной или стеклянной ваты на синтетическом связующем. С целью повышения звукопоглощающих свойств, получения изделий с плоскими поверхностями и повышения их жесткости, в способе изготовления минераловатных изделий, включающем формование минераловатного ковра с введенным в него раствором связующего и его тепловую обработку, после волнирования ковра в поперечном направлении осуществляют разрезку по срединной плоскости между гребнями, с последующей склейкой полученных частей ковра гребнями, причем при волнировании ковра отношение его толщины к глубине впадин превышает единицу. Способ позволяет получить акустические минераловатные плиты с повышенными звукопоглощающими свойствами и жесткостью за счет профильного сечения плит. При объемной массе 90-140 кг/м3 полученные плиты имеют коэффициент звукопоглощения 0,4

0,47

0,83

0,98

0,96 соответственно при частотах 100, 125, 250, 500, 1000, 2000 гц. 6 ил., 1 табл.

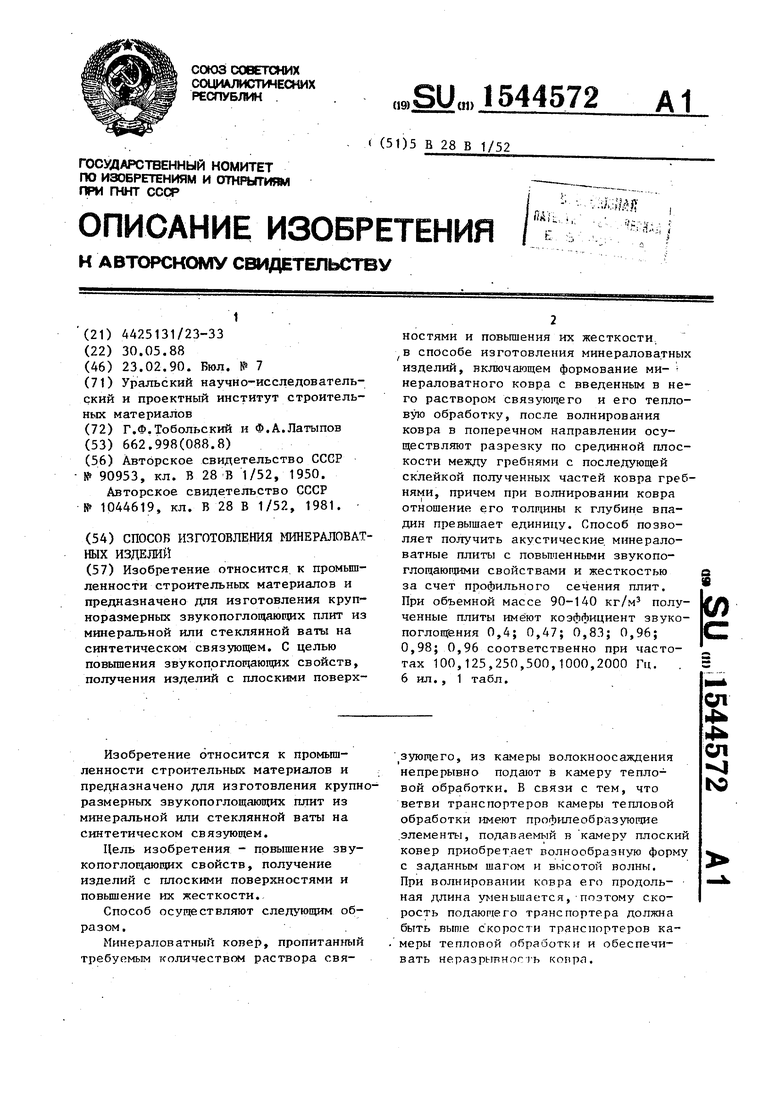

вер толщиной 60 мм, пропитанный раст- 20 мовании стороны трапеций и высота вором фенолоспиртов, подпрессовывают до 30 мм и непрерывно подают в камеру тепловой обработки. На ветвях транспортеров камеры тепловой обработки закреплены перфорированные съемные 25 формы длиной 1000 мм nonepejc продольной оси транспортеров. ормы имеют радиусы мм и мм и установлены поочередно через одну. При этом смежные формы нижнего и верхнего о транспортеров смещены друг относиковра связаны зависимостью.

В малой трапеции а а, и

В большой трапеции размеры опр ляют из равенства прямоугольных т угольников CDE и LFE :

tg22,3c или l)L -И ,22,э°.

Uvj

Однако ОС $ толщина ковра, DE сГ t;; 22 , э $ 0 , 31 ), отсюда )E a + 2-U, i8 J1; (а+0, i83-cT) ;

„-f.

При мм, мм, мм и J

тельно друга. Для обеспечения равноплотности минераловатного ковра при

формировании расстояние между осями

форм связано зависимостью с радиусом 35 35 мм получают мм и ,8 мм.

окружности форм R1 и R7, получаемое из Большую трапецию получают ра днижпрямоугольного треугольникакой малых трапеций на ветвях транспортера. i

Ковер, проходя между ветвями гранс40 портеров, приобретает полнообразный профиль трапецеидального сечения с гребнями с размерами ,8; ,8 и мм, и впадинами с размерами и мм. Выетта копра

45 50 мм, шаг волны 116,8 мм. Отношение f 35

1 )-К VR2,+RtR,- 2+R«-R, VR,(2R2+R,).

При R , 20 и мм мм.

Ковер между ветвями транспортеров приобретает волнообразный профиль с гребнями радиусом 50 мм и впадинами радиусом 20 мм, шаг волны 98 мм, высГ 30 сота 50 мм. Отношение г j-z 1,.

Скорость транспортера камеры волок- ноосаждения в 1,08 раза больше скорое- ти транспортеров камеры тепловой обработки, что обеспечивает непрерывность ковра.

За счет прососа сквозь ковер теплоносителя с температурой 200°С связующее отверждается и фиксируется волнообразная форма ковра. После тепловой обработки ковер разрезают вдопь плоскости, проходящей через его сереЯ Т5 2,.

После тепловой обработки ковер разрезают вдоль плоскости, проходящей через середину, а также поперек через 500 мм и екпеивают половинки ковра гребнями волн друг г другом.

Полученные плиты размерами ЮООх х500х50 мм имеют пчоские поверхности и шестигранные пустоты и течении.

Объемная магса полученных плит изменяется от 90 до 1йО кг/м3 при плотности ковра 180 - 200 к1/м3.

мовании стороны трапеций и высота

ковра связаны зависимостью.

В малой трапеции а а, и .

В большой трапеции размеры определяют из равенства прямоугольных треугольников CDE и LFE :

tg22,3c или l)L -И ,22,э°.

Uvj

Однако ОС $ толщина ковра, DE сГ t;; 22 , э $ 0 , 31 ), отсюда )E a + 2-U, i8 J1; (а+0, i83-cT) ;

„-f.

При мм, мм, мм и J

50 мм, шаг волны 116,8 мм. Отношение f 35

,.

После тепловой обработки ковер разрезают вдоль плоскости, проходящей через середину, а также поперек через 500 мм и екпеивают половинки ковра гребнями волн друг г другом.

Полученные плиты размерами ЮООх х500х50 мм имеют пчоские поверхности и шестигранные пустоты и течении.

Объемная магса полученных плит изменяется от 90 до 1йО кг/м3 при плотности ковра 180 - 200 к1/м3.

Коэффициент звукопоглощения плит приведен в таблице. Испытания проводят без относа плит от жесткой поверхности .

Высокие звукопоглощающие свойства изделий объясняются наличием воздушных зазоров непосредственно в самой конструкции плит, играющих роль упругих прокладок, что позволяет достичь эффективное звукопоглощение без относа от жесткой oiраждаюшей поверхности и ткомомить полезный объем помещения .

Предлагаемый способ изготовления обеспечивас возможность получения минераловтных изделий г высокими звукопоглощающими гвойст вамп.

с-с.

ормула и

6

зоб

р е т е н и я

5

Способ изготовления минераловатных изделий, включающий формование волнообразного минераловатного ковра с введенным в него раствором связующего, тепловую обработку и разрезку ковра, отличающийся тем, что, с целью повышения звукопоглощающих свойств, получения изделий с плоскими поверхностями и повышения их жесткости, минераловатный ковер после волнирования в поперечном направлении разрезают по срединной плоскости между гребнями, склеивают полученные части ковра гребнями, причем при нолнировании ковра отношение его толщины к пубине впадин превышает 1.

Фиг. 2

Л

ФиеА

Фиг. 5

Фиг. 6

| Станок для производства термоизоляционных изделий из минерального волокна (ваты) | 1950 |

|

SU90953A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для изготовления минераловатных полуцилиндров | 1982 |

|

SU1044619A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-02-23—Публикация

1988-05-30—Подача