Л

/лх /// 1/

ва № Гв го ;

//

СлЭ

эо о ;о

05

ГЧ)

Изобретение может быть использо- вяио в 11ро№Л111ленно(:ти теплозвукоиэо- лядиоиных cTpoHTO-jiijHbix материалов для ияготовления жестких минерало- ,х плит.

Цель изобретения - снюкение потерь связующег о и повышение надежности работы устройства.

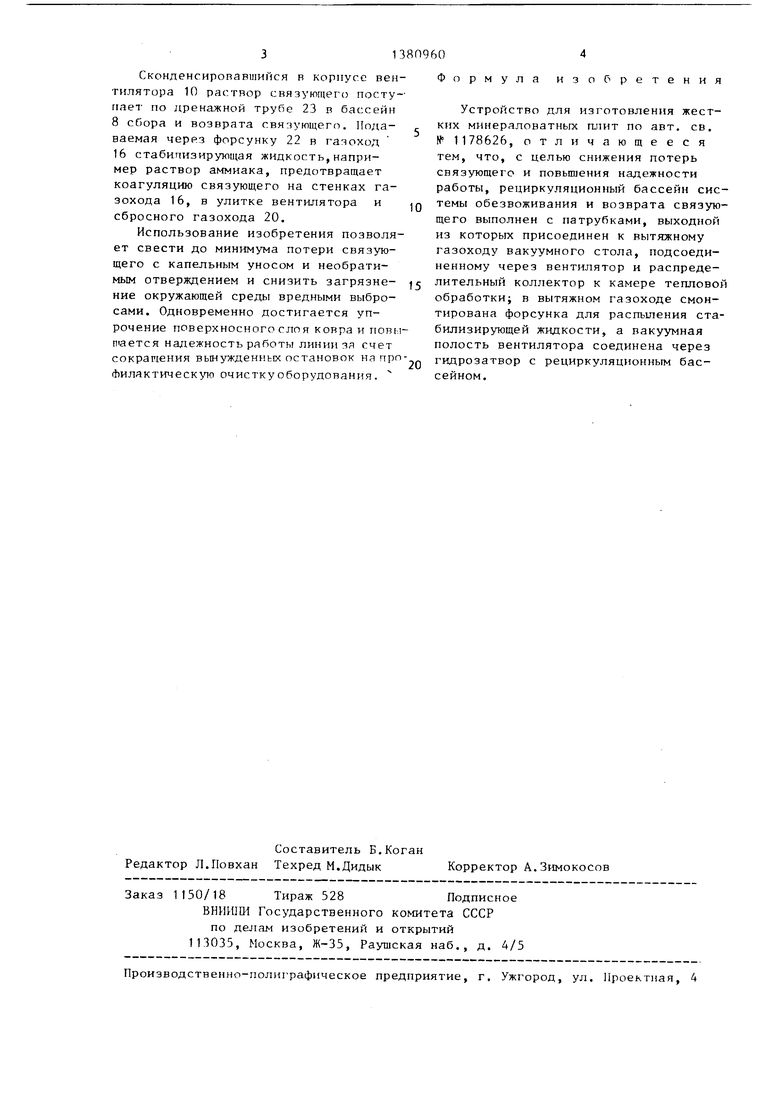

Па чертеже представлена принципиальная схема устройства для изготовления минераловатных шшт.

Устройство для изготовления минераловатных плит содержит питатель 1 гидромассы, формовочный конвейер 2 с профилирующим 3 и подпрессовочным 4 барабанами, выполненную в виде щели с регулируемым зазором систему 5 естественного обезвоживания гидромассы, систему вакуумобезвоживания с вакуум-столами 6 и 7 холодного и горячего вакуумирования соответственно, рециркуляционным бассейном 8 для сбора и возврата связующего, камерой 9 горячего вакуумирования, рас положенной над вакуум-столами 7, и вентилятором 10 вакуум-отсоса, а так же камеру 11 тепловой обработки.Система 5 естественного обезвоживания и ракуум-стол 6 холодного ваку миро- вапия соелинены с помощью коробов 12 и 13 с входными патрубками 14 и 15 рециркуляционного бассейна 8, вакуум стол 7 горячего вакуумирования - с помощью вытяжного газохода 16 непосредственно с нходньм патрубком 17 вентилятора 10 вакуум-отсоса, а вы- ходнои патрубок 18 рециркуляционного бассейна 8 - с газоходом 16.Сброс ной патрубок 19 венти.г1ятора 10 отсоса соединен с помощью газохода 20 и распределительного коллектора 21, распо.поженного над камерой 11 тепловой обработки, с зоной нагнетания этой камеры. В вытяжном газоходе 16 установлена ороситель}1ая форсунка 22 для распыла стабилизирующей жидкости Вакуумная полость корпуса вентилятора 10 соединена с помощью дренажной трубы 23 с рециркуляционным бассейном 8. При этом выходной участок тру бы 23 расположен ниже уровня раствора связующего, образуя тем самым совместно с иим гидрозатвор. Камера 9 горячего вакуумирования выполнена, например, из двух зон, которые разде лены между собой посредством L-образ ного шибера 24 и соеди} ены с помощью газоходов 25 и 26 с регулирующими

заслонками с каналами 27 и 28 соответственно подачи свежего и отбора рециркуляционного теплоносителя. Площадь камеры 9 горячел о вакуумирования составляет 0,3-0,7 площади вакуум-стола .

Устройство работает следующим образом.

Приготовленная в смесителе (на чертеже не показан) гидромасса с помощью питателя 1 равномерно распределяется на формовочном конвейере 2. 15 Проходя над системой 5 естественного обезвоживания, гидромасса частично обезвоживается за счет гидростатического давления столба жидкости, после чего профилируется барабаном 3 20 и поступает в систему принудительного вакуумобезвоживания, где производится ее дальнейшее обезвоживание сначала за счет прососа через ковер с помощью вакуум-стола 6 холодного

.25 воздуха (из цеха) до 60-40%, а затем за счет прососа через ковер с помощью вакуум-стола 7 горячих газов, подаваемых в камеру 9 из канала 27 свежего теплоносителя камеры 11 теп- 30 ловой обработки. Образовавщаяся в результате прососа через ковер горячих газов парогазовая смесь, содержащая частицы капельного уноса связующего, направляется в вытяжной газоход 16, где с помощью оросительной форсунки 22 обрабатывается раствором стабилизирующей жидкости. Просасываемый через ковер холодный воздух вместе с раствором связующего поступает из вакуум-стола 6 холодного вакуумирования через короб 13 и патрубок 15 в рециркуляционный бассейн 8, где отделяется от раствора связующего и через выходной патрубок 18 поступает в газоход 16. Полученная в газоходе 16 парогазовоздушная смесь подается на входной патрубок 17 вентилятора 10 вакуум-отсоса, откуда через сбросной патрубок 19, газоход 20 и распределительный коллектор 21

О сбрасывается в зону нагнетания камеры 11 тепловой обработки и вместе со свежим теплоносителем продувается через ковер, фильтруясь тем самым от выбрасываемых из системы вакуумобезвоживания капель связующего. При этом связующее оседает, главным образом, на поверхностном слое ковра и упрочняет его.

40

45

55

Сконденсиропавшийся в корпусе вентилятора 10 раствор связующего поступает по дренажной трубе 23 в бассейн 8 сбора и возврата связующего. Иода- ваемая через форсунку 22 в газоход 16 стабилизирующая жидкость,например раствор аммиака, предотвращает коагуляцию связующего на стенках газохода 16, в улитке вентилятора и сбросного газохода 20.

Использование изобретения позволяет свести до минимума потери связующего с капельным уносом и необрати- мым отверждением и снизить загрязне- кие окружающей среды вредными выбросами. Одновременно достигается упрочение поверхносного слоя ковра и ПОВЕ-Л гается надежность работы линии зя счет сокращения вынужденньк остановок на профилактическую очистку оборудования.

Формула изобретения

Устройство для изготовления жестких минераловатньгх плит по авт. св. № 1178626, отличающееся тем, что, с целью снижения потерь связующего и повышения надежности работы, рециркуляционный бассейн системы обезвоживания и возврата связующего выполнен с патрубками, выходной из которых присоединен к вытяжному газоходу вакуумного стола, подсоединенному через вентилятор и распределительный коллектор к камере тепловой обработки; в вытяжном газоходе смонтирована форсунка для распыления стабилизирующей жидкости, а вакуумная полость вентилятора соединена через гидрозатвор с рециркуляционным бассейном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

| Способ изготовления минераловатных плит | 1979 |

|

SU857085A1 |

| Устройство для формования жестких минераловатных плит из гидромассы | 1983 |

|

SU1096257A1 |

| Линия для изготовления гидрофобизированных минераловатных изделий | 1985 |

|

SU1315315A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1983 |

|

SU1096258A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Способ изготовления минераловатных плит | 1980 |

|

SU962272A1 |

| Установка для изготовления профилированных минераловатных изделий | 1981 |

|

SU1047888A1 |

Изобретение относится к промышленности строительных материалов, в частности к устройствам для изготовления жестких минераловатных плит. Цель - снижение потерь связующего и повышение надежности работы устройства. Система 5 естественного обезвоживания и вакуум-стол 6 холодного вакуумирования соединены коробами 12 и 13 с патрубками 14 и 15 ре- циркуляционйого бассейна 8. Вакуум- стол 7 горячего вакуумирования соединен с помощью вытяжного газохода 16 непосредственно с входным патрубком 17 вентилятора 10 вакуум-отсоса. Выходной патрубок 18 рециркуляционного бассейна 8 соединен с газоходом 16. Сбросной патрубок 19 вентилятора 10 отсоса соединен с помощью газохода 20 и распределительного коллектора 21, расположенного НсЩ камерой 11 тепловой обработки, с зоной нагнетания этой камеры. В вытяжном газоходе 16 установлена оросительная форсунка 22 для распыления стабилизирующей жидкости. Вакуумная полость вентилятора 10 соединена дренажной трубой 23 с рециркуляционным бассейном 8. 1 ил. С € сл

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| J | |||

Авторы

Даты

1988-03-15—Публикация

1986-07-03—Подача