1

Изобретение относится к промышленности строительных материалов, и может быть использовано для изготовления теплозвукоизоляционных на основе минеральной ваты.

Известен способ изготовления теплозвукоизоляционных изделий, включающий операции смешения минеральной или

стеклянной ваты со связующим, фОрМО- |Q

ванне изделий и последующую сушку 1. Однако изделия, полученные по этому способу, вследствие слоистой структуры и неоднородного распределени.я связующего по телу , имеют, невысокие физико-механические характери- :

известен також способ изготовления теплозвукоизоляционных изделий путем приготовления вспененного раствора связующего, смешения его с отвержден- ными отходами минераловатного производства, формования заготовки и тепловой обработки 2,

Однако при применении отходов с 25 увеличением количества отвержденного связующего в последних затрудняется процесс приготовления гидромассы. Это связано с тем,.что с увеличением количества и повышением качества связующего увеличивается прочность отхо-

2

дов, что затрудняет процесс их диспергация и получение однородной гидромассы, и как следствие, получение изотропного изделия. Это приводит к увеличению цикла перемешивания и снижению производительности. С другой стороны при смешении отходов минераловатного производства с рабочим раствором связующего, например,Фенолоспиртом, часть связующего теряемся на заполнение пор и каверн в отходах.

Отвержденные отходы минераловатного производства, например, обрезь полужестких минераловатных плит, образуются при окантовке Утвержденного минераловатного ковра с двух боковых сторон, в целях придания изделиям правильной геометрической формы.

Она имеет вид кусков неправильной формы, различной плотности, высота которых не превышает толщины ковра, а размеры колеблются: по длине от 50 до 300 мм, по ширине от 5 до 50мм.

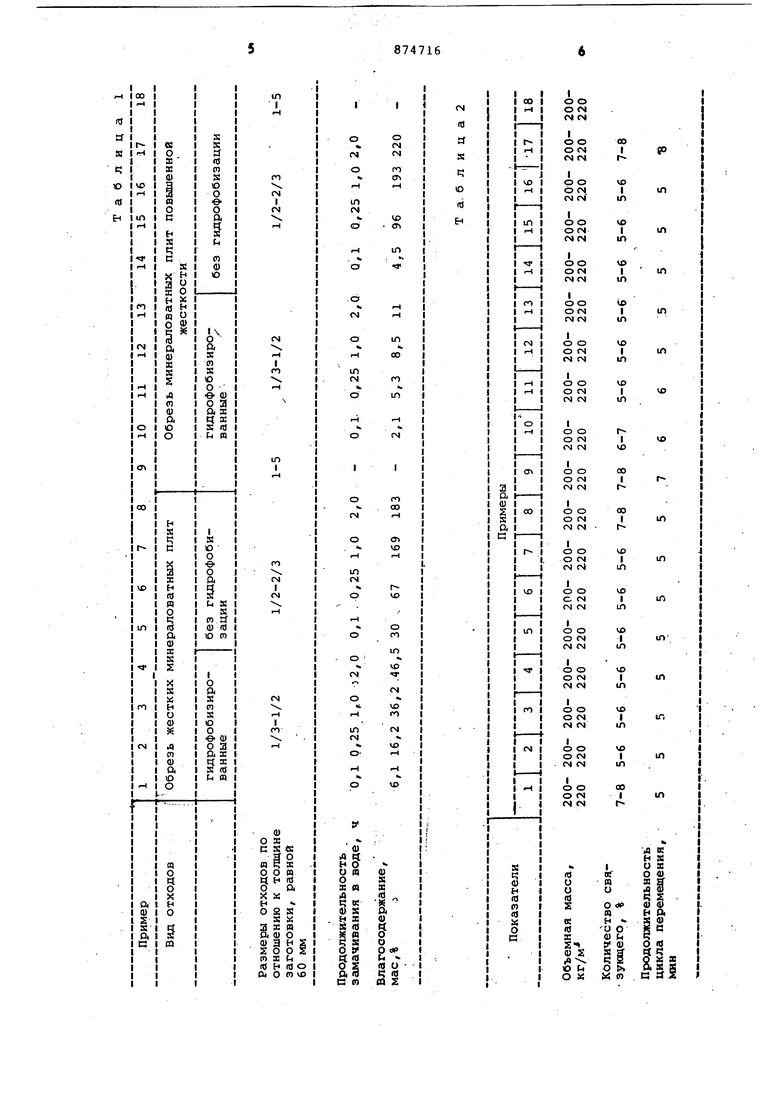

Отходы минераловатного производства характеризуются наличием в них гидрофильных частиц отвержденного связующего, соответствующих их.количеству в минераловатном ковре. Например, для обрези полужестких плит содержание связующего не превышает 4% от веса плит, а для| плит повышенной жесткости - не более 10%. Вследствие повышенной водопотребности у некоторой части отходов минераловатного производства из-за наличия гидрофиль ных частиц отвержденного связующего, при смешении с раствором синтетичес,кого связующего непроизводительные потери связующего возрастают. Цель изобретения - улучшение товарного вида, снижение расхода связующего и обеспечение возможности увеличения производительности. Поставленная цель достигается тем что согласно способу изготовления теплозвукоизоляционных изделий путем приготовления вспененного раствора связующего, смещения его с отвержден ными отходами минераловатного произсводства, формования заготовки и тепловой обработки перед смешением отхо ды минераловатного производства измельчают до размера, равного 1/3-2/3 толщины заготовки, а затем замачиваю их в воде в течение 0,25-1 ч. Берут отвержденные отходы минераловатного производства, например, обрезь минераловатных плит марки ППЖ Последние измельчают до размеров 1/3-1/2 толщины заготовки, а затем замачивают в воде в течение 0,25-3ч. Затем берут раствор синтетического связующего, например, фонолоспирты, и в мешалке принудительного действия готовят вспененный раствор. После этого см ешивают раствор синтетического связующего с измельченными и увлажненными отходами минераловатного производства и из полученной гидромассы формуют ковер. Затем удаляют избыток раствора вакуумирование и сформованный ковер подвергают сушк путем прососа через нег.о теплоносите ля. После резки ковра на изделия последние готовы к применению. Отходы минераловатного производства - обрезь минераловатных плит жестких и повышенной жесткости извес ным способом измельчают и змачивают их в воде. Затем берут раствор фенолоспиртов, плотностью 1,03-1,035г/см загружают его в мешалку принудительного действия к вспенивают до кратно ти 1,2-1,3, например, путем введения поверхностно-активного вещества. В полученный раствор вводят измельченную и увлажненную обрезь минераловатных плит (согласно табл, 1) и переме шивают до получения однородной пеномассы. Последнюю раскладывают в формы с сетчатым дном, избыток раствора удал ют вакуумированием, обеспечивая оста точную влажность порядка 60-70%. Затем формы помещают в стенд, где заго товку сушат путем прососа через нее теплоносителя с температурой 2102.20°С, В табл. 1 приведены примеры условий для осуществления способа. Изделия, получаемые при этом, готовы к использованию и имеют следуюие показатели: Объемная масса, кг/мЗ 200-220 Прочность на сжатие при 10%-ной дефор- Не менее мации, кгс/см1,0 Количество связующего без учета связующего в отходах, %5-6 Физико-механические показатели мин-еоаловатных плит при прочности на сжатие 1 кгс/см приведены в табл. 2. Предлагаемый механизм снижения расхода связующего заключается в следующем. При увлажнении отходов минераловатного производства вода заполняет каверны и микропоры на минеральном волокне, а также смачивает гидрофильные, частицы. Поэтому впоследствии при смешивании увлажненных отходов минераловатного производства с раствором синтетического связующего не происходит потери раствора связующего на увлажнение отходов. При этом раствор синтетического связующего после вакуумирования остается лишь в местах пересечения волокон, т. е, расходуется наиболее рационально. Рекомендуемые размеры отходов, составляющие 1/3-2/3 от толщины заготовки, обусловлены тем, что увеличение размеров отходов ведет к неоднократности изделий, а уменьшение-к его повышенной хрупкости. Продолжительность замачивания, составляющая величину, равную 0,25-1 ч, обусловлена тем, что дальнейшее выдерживание отходов в воде не обеспечивает дополнительно значительного увеличения положительного эффекта, а меньшее вьадерживание также- не дает положительного эффекта. Использование предлагаемого способа для изготовления минераловатных . изделий обеспечивает по сравнениюic; известными,, повышение производительности при изготовлении минераловатных изделий из гидромассы за счет сокращения продолжительности диспергации отходов, улучшение товарного вида готовых изделий, а также, снижение расхода синтетического связующего за счет исключения потери последнего на заполнение каверн и пор на волокне, и на смачивание гидрофильных частиц, например частиц отвержденного синтетического связующего, в отходах минераловатного производства.

Формула изобретения

Способ изготовления теплозвукоизоляционных изделий путем приготовления вспененного рас:5вора связующего, омешёния отвержденнш И отходами минергшоватного Производства, формования заготовки тепловой обработки, о т л и ч а to щ и И с я тем, что, с целью улучшения товарного вида, снижения расхода связукицего и обеспечения возможности увеличения производительности, перед смешением отходы минераловатного производства измельчают до размера, равного 1/3-2/3 толщины заготовки, а затем замачивают их в воде в течение 0,25-1 ч.

Источники информации, принятыево внимание при экспертизе

1.Авторское свидетельство СССР 210009, кл. С 04 В 43/02, 1966.

2.Авторское свидетельство СССР 607830, кл. С 04 В 43/02, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| Сырьевая смесь для изготовления теплоизоляционных минераловатных изделий | 1989 |

|

SU1719344A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1994 |

|

RU2087443C1 |

| Способ для изготовления теплои звукоизоляционных изделий | 1977 |

|

SU695991A1 |

| Способ изготовления изделий из минеральной или стеклянной ваты | 1989 |

|

SU1701528A1 |

| Способ изготовления минераловатных плит | 1979 |

|

SU857085A1 |

| Способ изготовления строительныхиздЕлий | 1979 |

|

SU798078A1 |

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

Авторы

Даты

1981-10-23—Публикация

1979-11-11—Подача