113

Изобретение относится к промышленности строительных материалов, а именно к технологии производства стекла.

Цель изобретения - повышение-производительности и сшгскение удельных энергозатрат.

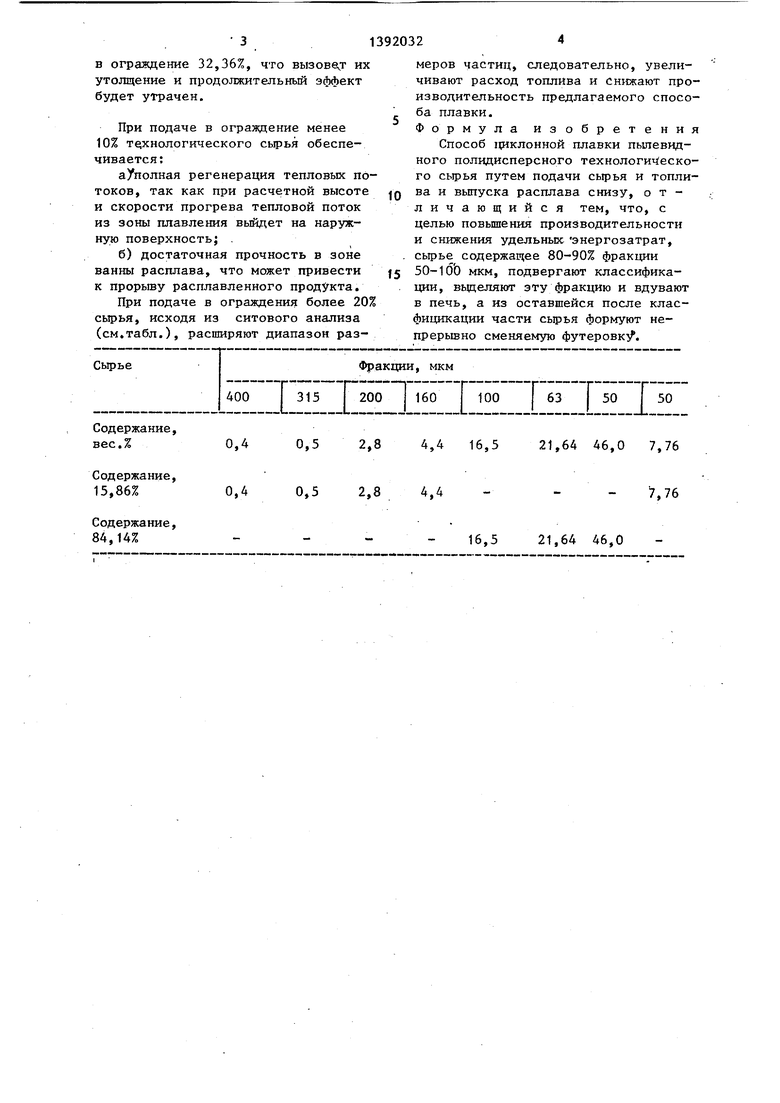

На чертеже представлена схема плавильного процесса.

Пылевидное сьфье полидисперсного гранулометрического состава подают ;в классификатор 1 для вьщеления из него фракций, имеющих размеры 50- 100 мкм. Для многоко1чпонентных шихт, например для стекольных., разделение на 2 потока производится в весовом отношении 1/9-2/8 для предотвращения расслоения шихты в классификато- .ре 1. ТОПЛИВО; окисл.итеал и вьщелен- ные фракции сырья (80-90%) по опу- щенньм через свод трубам 2 вдувают в :рабочее пространство 3 циклонной камеры.. Из оставшихся после классифи- кации фракций (10-20%) сьфья в верх- ней части циклона непрерывно формуют непрерывно сменяемую футеровку 4 по известной технологии самотвердеющих смесей. Процесс прогрева и проплав- ления боковых стенок и свода сменяв- мях футеровок 4 происходит по их внутренней поверхности. На концах труб 2 имеются горелочные устройства 5. Пылевидные частицы сырья, находясь в вихревом потоке, контактируют :с продуктами сгорания, нагреваются, и частично расплавляясь, сепарируются на пленке -расплава, стекающей по стенкам в ванну 6. Для отвода продуктов плавки циклон имеет в поддо- не 7 пережим 8. Движение стенок и свда ограждений осуществляется под действием собственного веса по мере проплавления боковой стенки и деформации ее в нижней части. Непрерыв- ный процесс движения ограждений обеспечивает полную регенерацию в рабочую камеру потоков теплоты, входя

Указанные размеры циклона бьши по лучены для случая, когда в пылевидно состоянии подаются частицы размером 50-100 мкм. Из-за узкого диапазона размеров, производительность изменяется незначительно (от 6,2 до 6,3т/ч по расплаву). При вдувании в циклон частиц менее 50 мкм возникает значищих в стенку ограждении, и использование для обработки в газовом о унос (для 3,6%). Применение объеме циклона узкого диапазона фрак- частиц размером более 100 мкм увели- ций сырья (50-100 мкм вместо 0- 400 мкм). Это позволяет снизить расход топлива и увелич:ить производительность циклона.ее

Применение способа позволяет создать аппарат без гарнисажньпг ограждений при организации в нем циклончит время тепловой обработки.

Оба выхода за пределы значений размеров приведут к снижению производительности. Дальнейшее сокращение диапазона, например до 63-50 мкм (это составит 67,64% вдуваемого сырья, (см. табл.) обусловит подачу

D

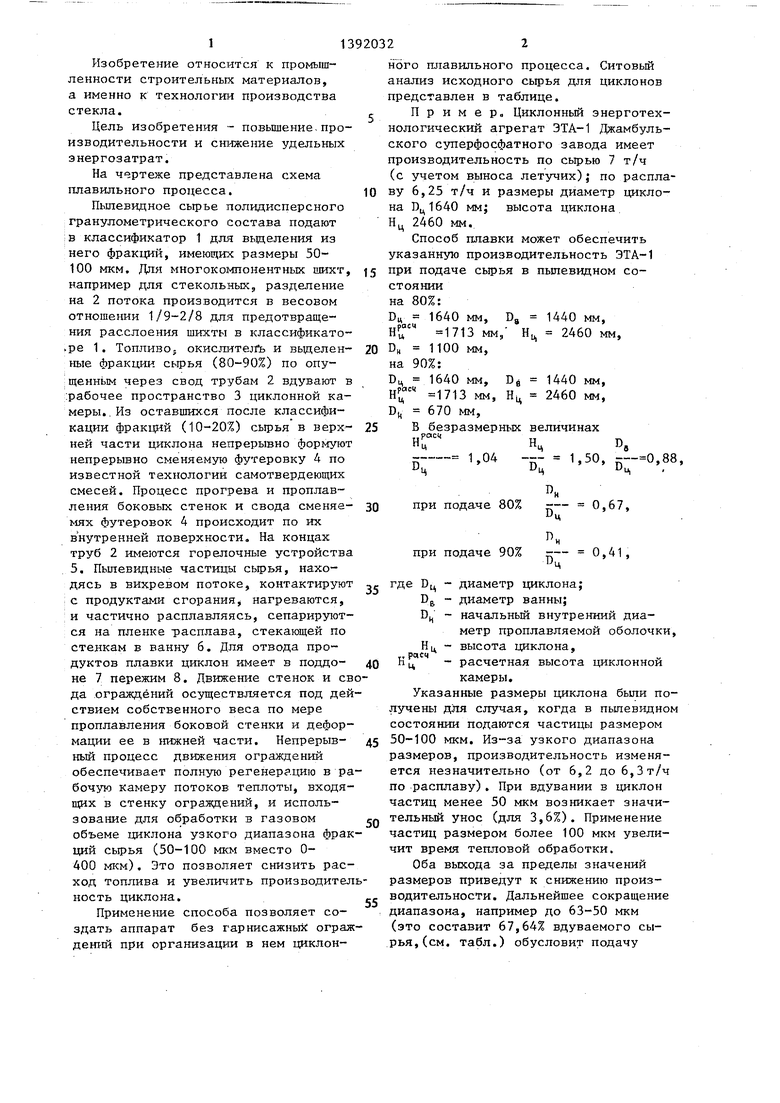

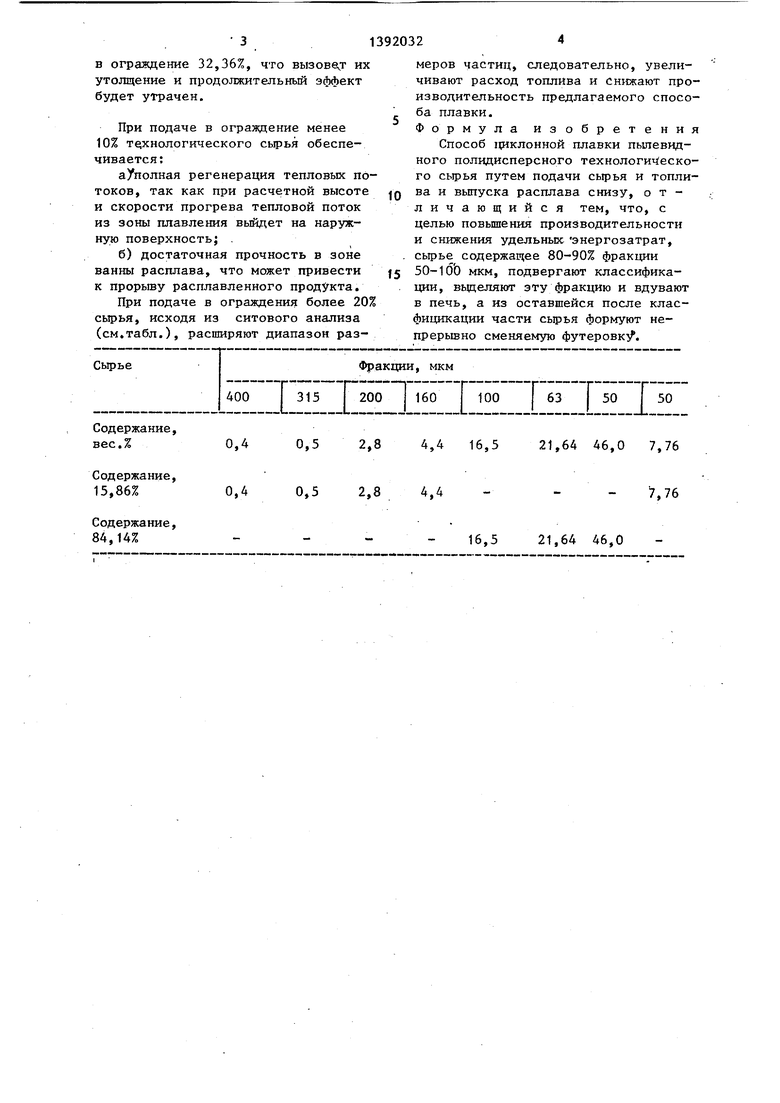

ного плавильного процесса. Ситовый анализ исходного сырья для циклоно представлен в таблице.

П р и м е Ра Циклонньй энерготенологический агрегат ЭТА-1 Джамбул ского суперфосфатного завода имеет производительность по сырью 7 т/ч (с учетом выноса летучих); по распву 6,25 т/ч и размеры диаметр циклна Вц1640 мм; высота циклона Нц 2460 мм.

Способ плавки может обеспечить указанную производительность ЭТА-1 при подаче сырья в пылевидном состояниина 80%: Вц 1640 мм,

„раси J -я гл

Нц 1713 мм,

DH 1100 мм,

на90%:

Du 1640 мм,

рЬгц

НГ 1713 мм.

De

1440 мм.

И. 2460 мм.

Пи

Н,

1440 мм, 2460 мм.

ц 670 мм,

В безразмерных величинах

Н

раси

Н.

D.

D,

1,04 --- 1,50, ,88.

D

D.

DU

при подаче 80% -- 0,67,

DI

П.

при подаче 90%

D

:-- 0,41,

D

где Оц - диаметр циклона; Dj - диаметр ванны; Вц - начальный внутренний диаметр проплавляемой оболочки,

Hh, - высота циклона,

Т Расч„

h ц - расчетная высота циклонной

D

камеры.

Указанные размеры циклона бьши получены для случая, когда в пылевидном состоянии подаются частицы размером 50-100 мкм. Из-за узкого диапазона размеров, производительность изменяется незначительно (от 6,2 до 6,3т/ч по расплаву). При вдувании в циклон частиц менее 50 мкм возникает значи б ьный унос (для 3,6%). Применение частиц размером более 100 мкм увели-

унос (для 3,6%). Применение частиц размером более 100 мкм увели-

чит время тепловой обработки.

Оба выхода за пределы значений размеров приведут к снижению производительности. Дальнейшее сокращение диапазона, например до 63-50 мкм (это составит 67,64% вдуваемого сырья, (см. табл.) обусловит подачу

в ограждение 32,36%, что вызовеог их утолщение и продолжительный эффект будет утрачен.

При подаче в ограждение менее 10% технологического сырья обеспечивается:

аУполная регенерация тепловых потоков, так как при расчетной высоте и скорости прогрева тепловой поток из зоны плавления выйдет на наружную поверхность; .

б) достаточная прочность в зоне ванны расплава, что может привести к прорьшу расплавленного продукта.

При подаче в ограждения более 20% сырья, исходя из ситового анализа (см.табл.), расширяют диапазон размеров частиц, следовательно, увеличивают расход топлива и снижают производительность предлагаемого способа плавки.

Формула изобретения

Способ циклонной плавки пыггевид- ного полидисперсного технологич еско- го сырья путем подачи сырья и топлива и вьшуска расплава снизу, отличающийся тем, что, с целью повьшения производительности и снижения удельных энергозатрат, сырье содержащее 80-90% фракции

50-1 б О мкм, подвергают классифика- ции, вьщеляют эту фракцию и вдувают в печь, а из оставшейся после клас- фицикации части сырья формуют непрерывно сменяемую футеровк.

Топливо окислитель

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОЖИГАНИЯ ГОРЮЧИХ ВЕЩЕСТВ В ЗОЛАХ | 1988 |

|

RU2068969C1 |

| Способ получения жидкого чугуна и установка для его осуществления | 1989 |

|

SU1813099A3 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА | 2007 |

|

RU2368667C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ С ШАХТНОЙ ПРЕДКАМЕРОЙ | 2004 |

|

RU2272794C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ДЛЯ ВАРИСТОРОВ | 1992 |

|

RU2046833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА ИЗ МЕТАЛЛИЧЕСКИХ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2118374C1 |

| Способ автоматического управления аэродинамическим режимом циклонного аппарата | 1983 |

|

SU1165473A1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ ПЫЛЕВИДНОГО СВИНЕЦ- И ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2359188C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

Изобретение относится к технологии варки стекла в циклонных плавильных камерах. Целью изобретения является повышение производительности и снижение удельных энергозатрат. Пылевидное технологическое сьфье имеет полидисперсньй гранулометрический состав (0-400 мкм). Способ заключается в разделении сырья по размерам фракций на два потока. 80-90% сьфья с размерами 50-100 мкм вдувают в камеру в пылевидном состоянии, а из остальных в верхней части формзтот непрерьтно сменяемзто футеровку. Непроплавленная периферийная часть образует внутреннкио плавильную, камеру, в которой проводится тепловая обработка пьшевидного сырья. Проплав- ляясь по своей внутренней поверхности, сменяемая футеровка деформируется в -нижней части и опускается под действием собственной тяжести. Применение способа снижает время тепловой обработки, а сменяемая футеров- . ка ипыпевцдное технологическое сырье позволяют регенерировать тепловые потоки зоны плавления. 1 нл., 1 табл. (/

| Способ загрузки шихты в стекловаренную печь | 1982 |

|

SU1058901A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Циклонная стекловаренная печь | 1978 |

|

SU802206A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-04-30—Публикация

1986-07-25—Подача