00 QD

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходовфОСфОРНОгО пРОизВОдСТВА | 1979 |

|

SU812786A1 |

| Способ приготовления керамзитовой гранулированной загрузки для фильтров очистки воды | 1981 |

|

SU982723A1 |

| Способ обработки железосодержащих шламов | 1979 |

|

SU855036A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| Способ переработки отходов фосфорного производства на фосфорное удобрение | 1984 |

|

SU1186610A1 |

| Способ приготовления керамзитовой загрузки для фильтров очистки воды | 1989 |

|

SU1803169A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| Способ обработки сернокислотных железосодержащих отработанных растворов | 1977 |

|

SU729138A1 |

| Способ обработки соломы на корм | 1989 |

|

SU1724157A1 |

Изобретение относится к способам получения гранулированного гипса и может быть использовано в промышленности строительных материалов. Целью изобретения является увеличение степени гранулообразования. Способ получения гранулированного гипса включает нейтрализащ1ю отработанных травильных растворов известковым молоком, а термообработку полученной суспензии осуществляют при 100-127 С и плотности суспензии 1,12-1,20 г/см . Степень гранулообразования составляет 70,2- 83,8%. 1 табл. (Л

4

увеличении температуры в слое вьппе 127 С наблюдается значительное снижение степени гранулообразования, при, уменьшении температуры в кипящем слое - прекращение кипения слоя.

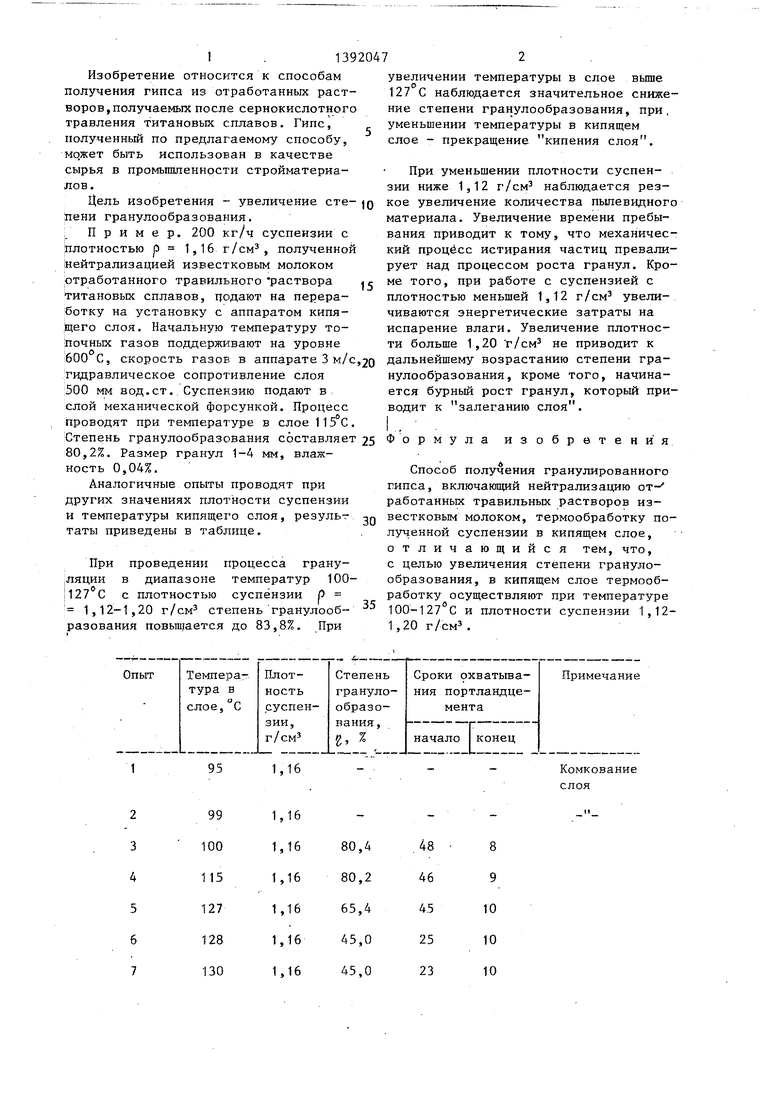

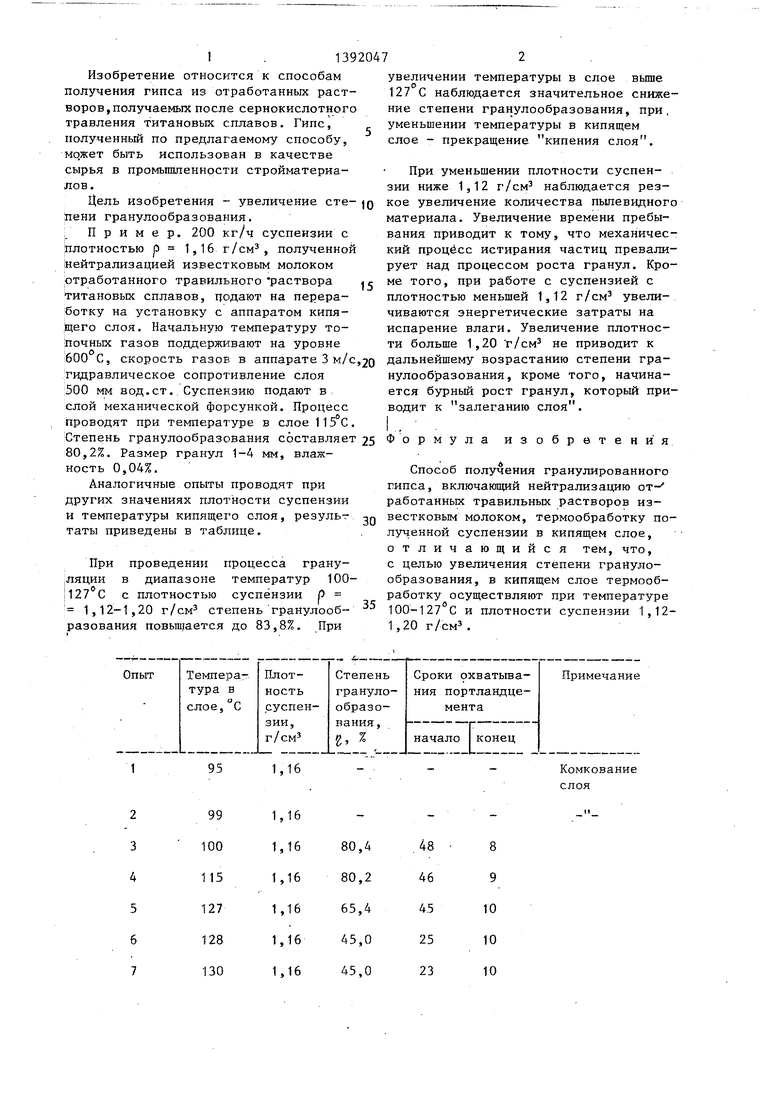

При уменьшении плотности суспензии ниже 1,12 г/см наблюдается рез- Цель изобретения - увеличение кое увеличение количества пылевидного Пени гранулообразования.материала. Увеличение времени пребыi Пример. 200 кг/ч суспензии с ЙЛОТНОСТБЮ р 1,16 г/см, полученной нейтрализацией известковым молоком отработанного травильного раствора титановых сплавов, подают на перера- |ботку на установку с аппаратом кипявания приводит к тому, что механический процесс истирания частиц превалирует над процессом роста гранул. Кро- с ме того, при работе с суспензией с

плотностью меньшей 1,12 г/см увеличиваются энергетические затраты на испарение влаги. Увеличение плотности больше 1,20 Т/см не приводит к

дего слоя. Начальную температуру топлотностью меньшей 1,12 г/см увеличиваются энергетические затраты на испарение влаги. Увеличение плотности больше 1,20 Т/см не приводит к

ночных газов поддерживают на уровне

:600 С, скорость газов в аппарате 3 м/с,20 дальнейшему возрастанию степени гранулообразования, кроме того, начинается бурный рост гранул, который при

водит к залеганию слоя.

гидравлическое сопротивление слоя

500 мм вод.ст. Суспензию подают в

слой механической форсункой. Процесс

проводят при температуре в слое . |

Степень гранулообразования составляет 25 Формула изобретен и я

80,2%. Размер гранул 1-4 мм, влажСпособ получения гранулированного гипса, включающий нейтрализацию от- работанных травильных растворов из-

ность 0,04%.

Аналогичные опыты проводят при других значениях плотности суспензии

таты приведены в таблице.

и температуры кипящего слоя, резуль- Q вестковым молоком, термообработку полученной суспензии в кипящем слое, отличающийся тем, что, с целью увеличения степени гранулообразования, в кипящем слое термообработку осуществляют при температуре 100-127 С и плотности суспензии 1,12- 1,20 г/см.

При проведении процесса грануляции в диапазоне температур 100- с плотностью суспензии р

127 С

1,12-1,20 г/см степень гранулообразования повыщается до 83,8%. При

35

2 3 4 5 6 7

увеличении температуры в слое вьппе 127 С наблюдается значительное снижение степени гранулообразования, при, уменьшении температуры в кипящем слое - прекращение кипения слоя.

вания приводит к тому, что механический процесс истирания частиц превалирует над процессом роста гранул. Кро- ме того, при работе с суспензией с

плотностью меньшей 1,12 г/см увеличиваются энергетические затраты на испарение влаги. Увеличение плотности больше 1,20 Т/см не приводит к

нулообразования, кроме того, начинается бурный рост гранул, который приводит к залеганию слоя.

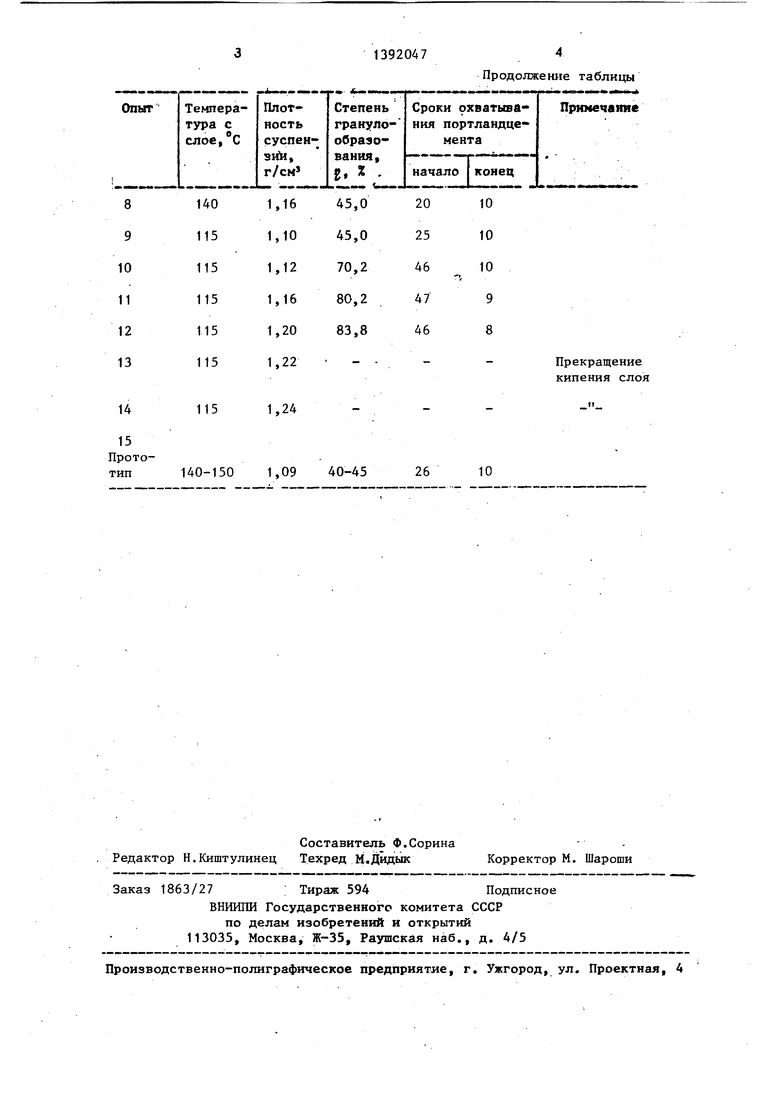

Опыт

8

9 10 11 12 13

14

15

ротоип

Температура с слое,с

140 115 115 115 115 115

115 140-150

Плотностьсуспензий, г/см

1,16 1,10 1,12 1,16 1,20 1,22

1,24

1,09

45,0 45,0 70,2 80,2 83,8

40-45

Продолжение таблицы

10

10

10

9

8

Прекращение кипения слоя

26

10

| Способ получения гипса из кислого тохода производства фтористого водорода | 1975 |

|

SU566767A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Процессы и аппараты в химической электротермии и производстве фосфорных солей.-Сб | |||

| трудов ЛенНИИгипрохям | |||

| Л., 1984, с.46-48. | |||

Авторы

Даты

1988-04-30—Публикация

1985-12-24—Подача