со

со ьо

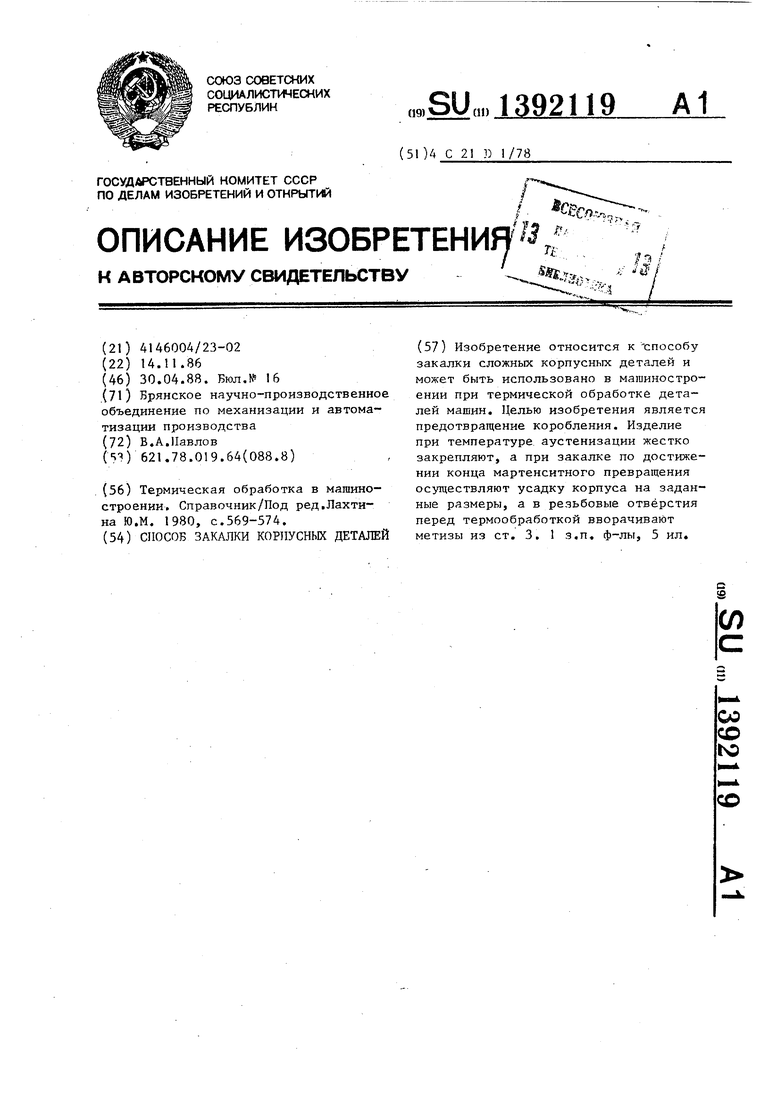

Изобретение относится к термической обработке деталей машин.

Цель изобретения - предотвращение коробленияа

Способ осуществляется следующим образом.

При температуре аустенизации жестко закреплены три базовые поверхности, лежащие в горизонтальной, фрон- тальнои и профильной плоскостях, в последующей закалке ведут направленную усадку остальных посадочных поверхностей и в конце интервала мар- тенеитного превращения фиксируют по- садочные поверхности на расчетных размерах.

Для сохранения резьбы в отверстиях туда перед нагревом вворачивают метизы из стали, содержащей менее 0,15% углерода (ст.З).

Использование изобретения псзволя ет увеличить нагрузочную способность корпусных деталей и снизить -их метал лоемкость, а также расширить тбхноло гические возможности способа,

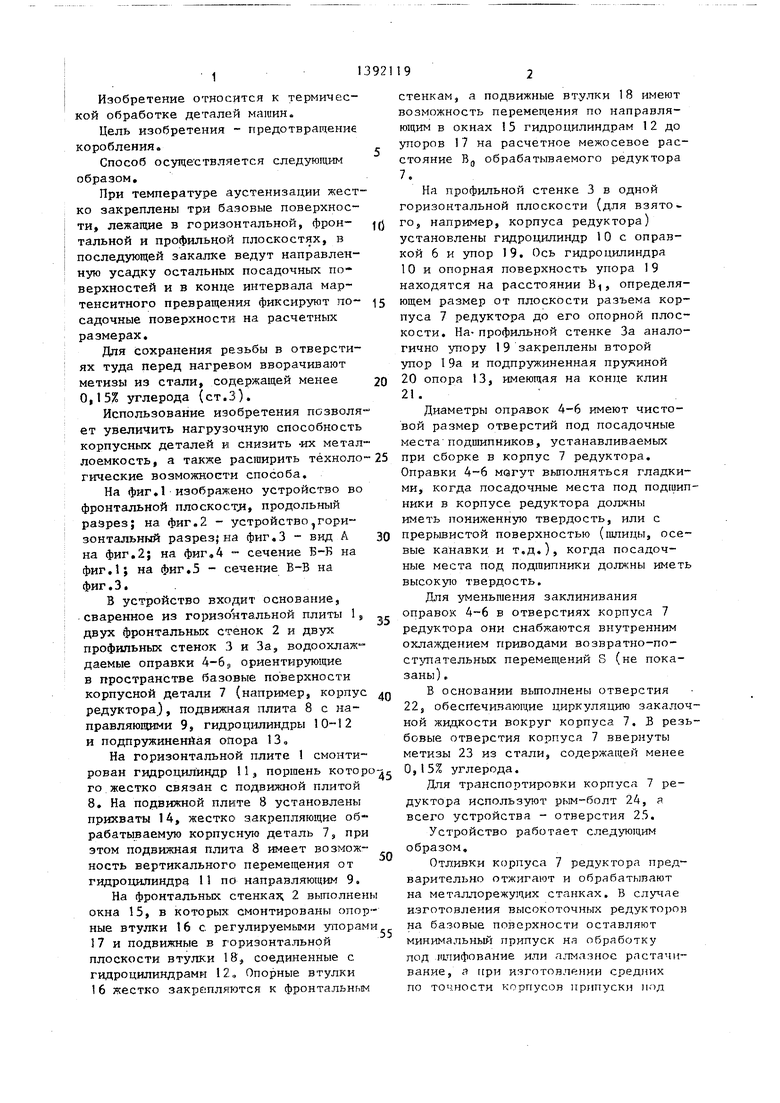

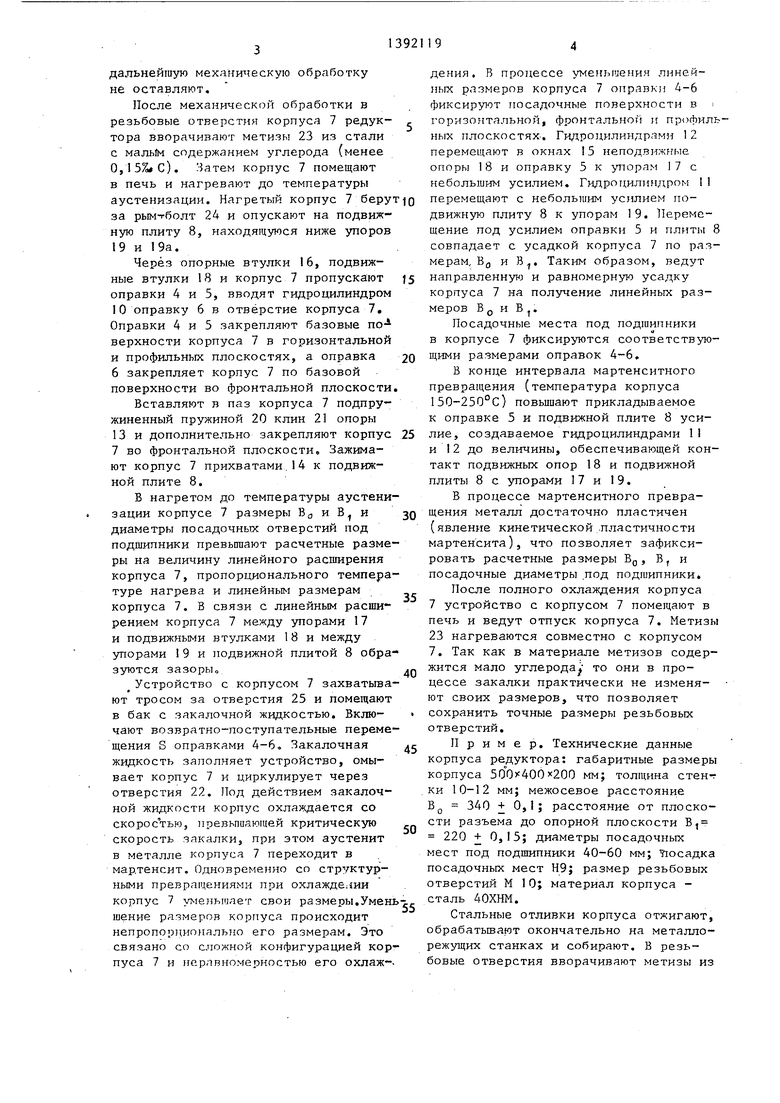

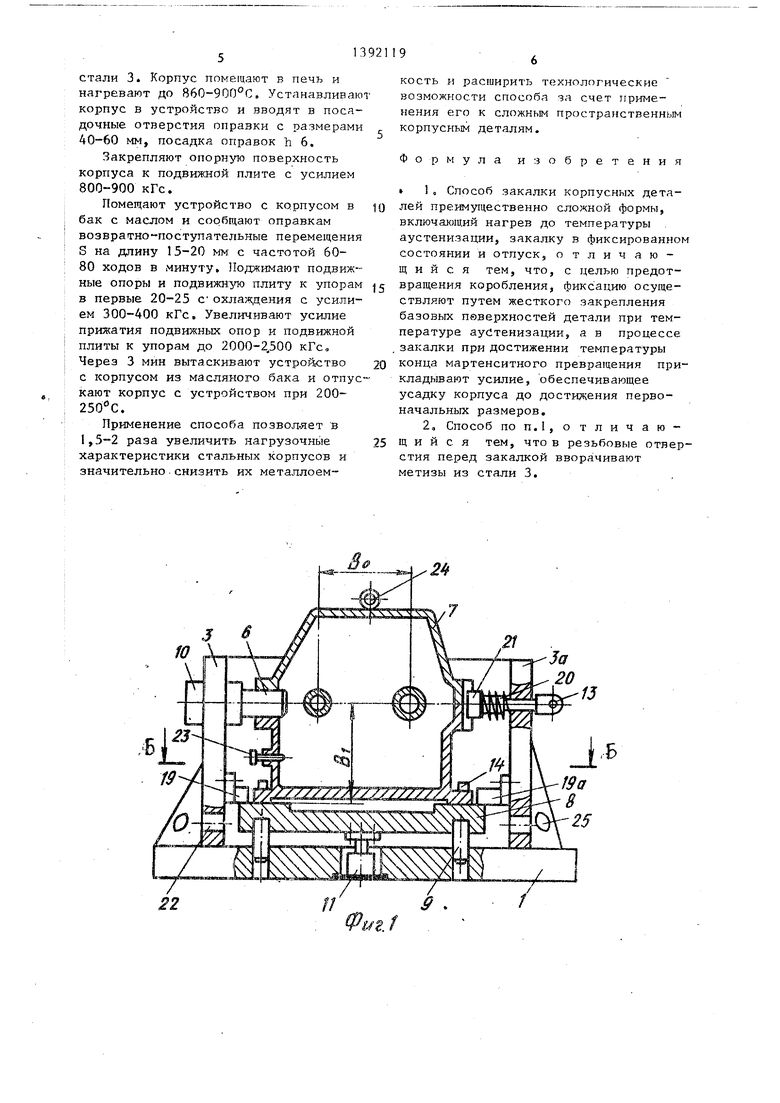

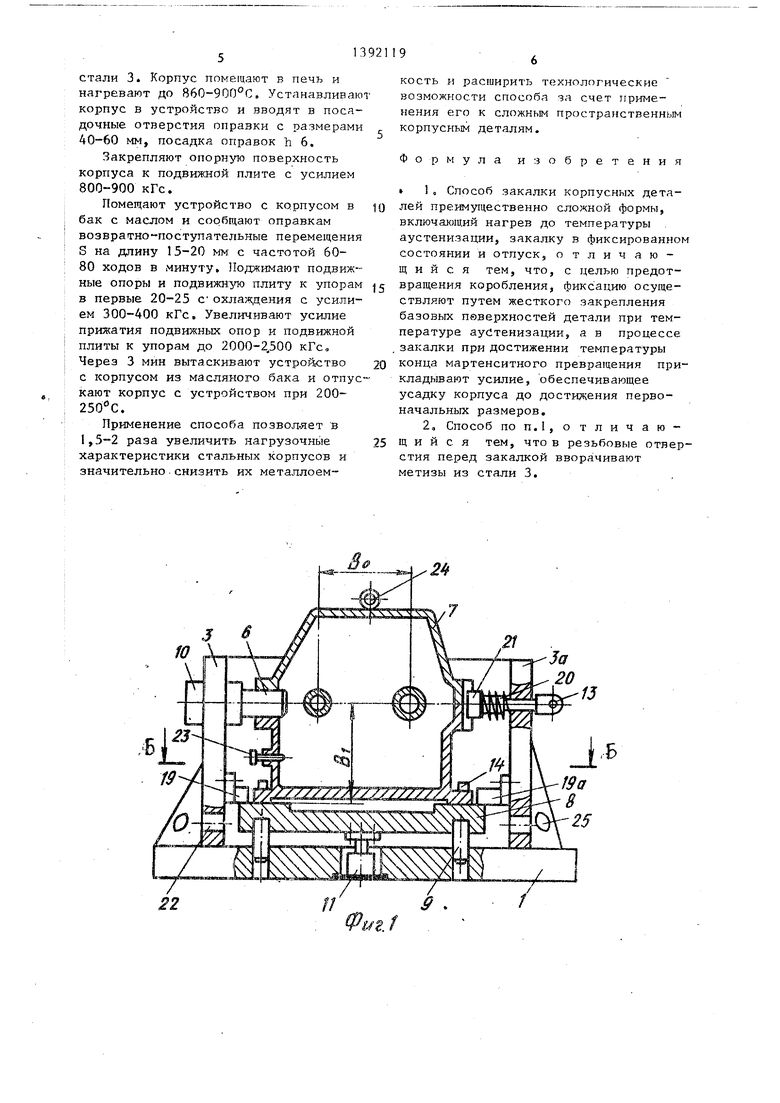

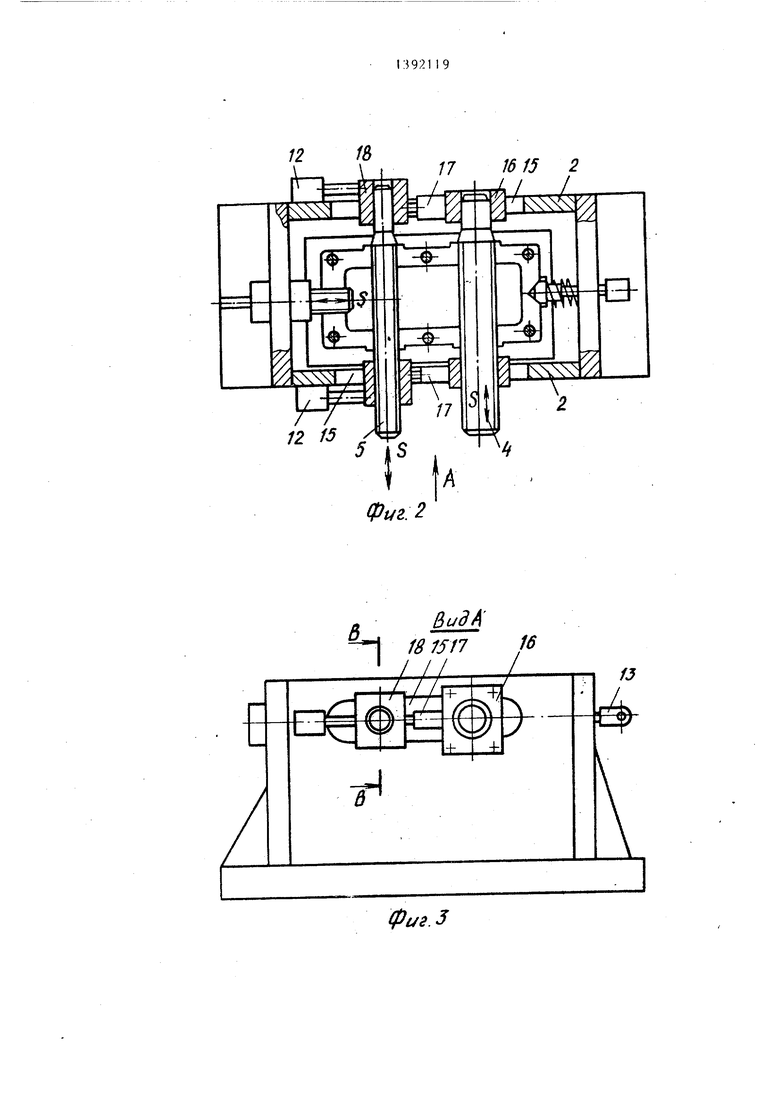

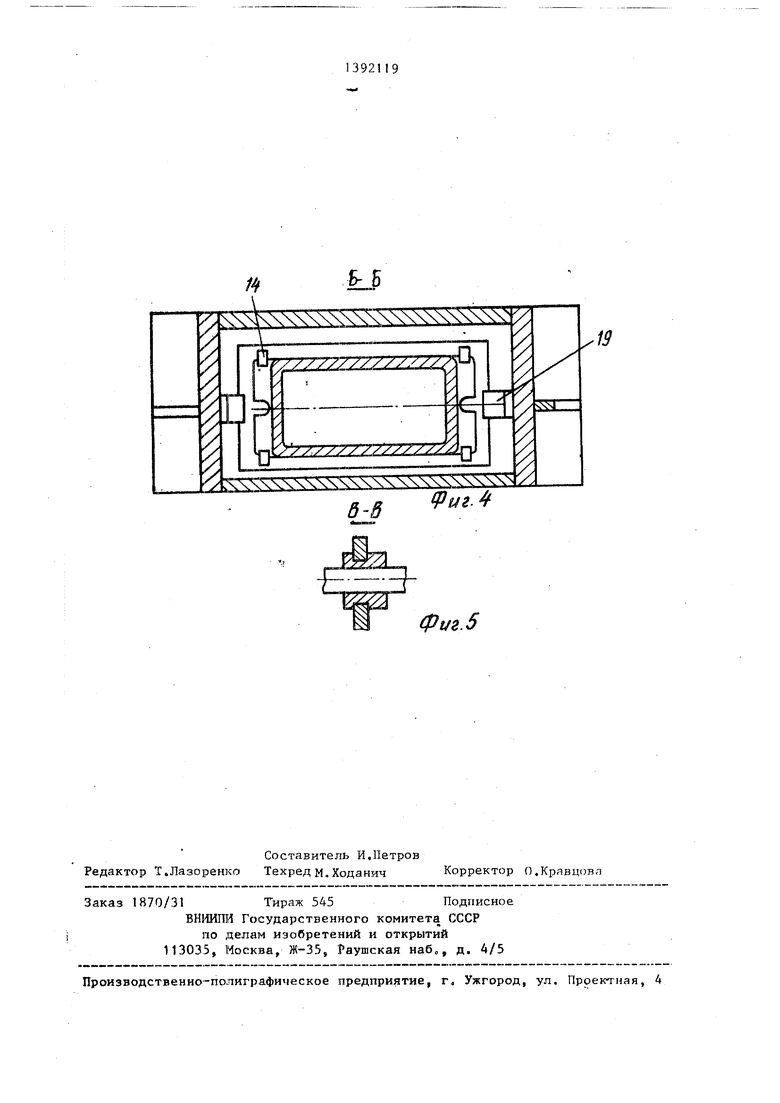

На фиг,1 изображено устройство во фронтальной ПЛОСКОСТИ, продольный разрез; на фиг,2 - устройство,горизонтальный разрез}на фиг.З - вид А на фиг,2; на фиг«4 - сечение Б-Б на фиг,1; на фиг,5 - сечение на фиг,3.

В устройство входит основание, сваренное из горизонтальной плиты 1, двух фронтальньпс стенок 2 и двух профильных стенок 3 и За, водоохлаж- даемые оправки 4-6,, ориентирующие в пространстве базовые поверхности корпусной детали 7 (например, корпус редуктора), подвиж1 ая плита 8 с направляющими 9, гидроцилиндры 10-12 и подпружиненйая опора 13,

На горизонтальной плите 1 смонтирован гидроцилйндр 11, поршень котор го жестко связан с подвижной плитой 8, На подвижной плите 8 установлены прихваты 14, жестко закрепляющие обрабатываемую корпусную деталь 7, при этом подвижная плита 8 имеет возможность вертикального перемещения от гидроцилиндра П па направляющим 9.

На фронтальных стенкат 2 выполнен окна 15, в которых смонтированы опорные втулки 16 с регулируемыми упорам 17 и подвижные в горизонтальной плоскости втулк;и 18, соединенные с гидроцилиндрами 12„ Опорные втулки 16 жестко закрепляются к фронтальным

j

0

5

0

Q

с

0

5

стенкам, а подвижные втулки 18 имеют возможность перемещения по направляющим в окнах 15 гидроцилиндрам 12 до упоров 17 на расчетное межосевое расстояние Вд обрабатываемого редуктора 7.

На профильной стенке 3 в одной горизонтальной плоскости (для взято го, например, корпуса редуктора) установлены гидроцилиндр 10 с оправкой 6 и упор 19, Ось гидроцилиндра 10 и опорная поверхность упора 19 находятся на расстоянии В, определяющем размер от плоскости разъема корпуса 7 редуктора до его опорной плоскости. На- профильной стенке За аналогично упору 19 закреплены второй упор 19а и подпружиненная пружиной 20 опора 13, имеющая на конце клин 21.

Диаметры оправок 4-6 имеют чистовой размер отверстий под посадочные места-подитпников, устанавливаемых при сборке в корпус 7 редуктора. Оправки 4-6 могут выполняться гладкими, когда посадочные места под подшипники в корпусе редуктора должны иметь пониженную твердость, или с прерывистой поверхностью (шлицы, осевые канавки и т.д,), когда посадочные места под подшипники должны иметь высокую твердость.

Для уменьшения заклинивания оправок 4-6 в отверстиях корпуса 7 редуктора они снабжаются внутренним охлаждением приводами возвратно-по- а тельных перемещений S (не показаны) ,

В основании выполнены отверстия 22, обеспечивающие циркуляцию закалочной жидкости вокруг корпуса 7. В резьбовые отверстия корпуса 7 ввернуты метизы 23 из стали, содержащей менее 0,15% углерода,

Для транспортировки корпуса 7 редуктора используют рым-болт 24, а всего устройства - отверстия 25,

Устройство работает следующим образом.

Отливки корпуса 7 редуктора предварительно отжигают и обрабатывают на металлорежущих станках, В случае изготовления высокоточных редукторов на базовые поверхности оставляют минимальный припуск ня обработку под .пшифование или алмазное растачивание, а при изготоБлении средних по точности корпусов припуски под

дальнейшую механическую обработку не оставляют.

После механической обработки в резьбовые отверстия корпуса 7 редук- тора вворачивают метизы 23 из стали с мальем содержанием углерода (менее 0,15%«С). Затем корпус 7 помещают в печь и нагревают до температуры аустенизации. Нагретый корпус 7 беру за рымтболт 24 и опускают на подвижную плиту 8, находящуюся ниже упоров 19 и 19а.

Через опорные втулки 16, подвижные втулки 18 и корпус 7 пропускают оправки 4 и 5, вводят гидроцилиндром IО оправку 6 в отверстие корпуса 7, Оправки 4 и 5 закрепляют базовые по- верхности корпуса 7 в горизонтальной и профильных плоскостях, а оправка

6закрепляет корпус 7 по базовой поверхности во фронтальной плоскости

Вставляют в паз корпуса 7 подпружиненный пружиной 20 клин 21 опоры 13 и дополнительно закрепляют корпус

7во фронтальной плоскости. Зажимают корпус 7 прихватами.14 к подвижной плите 8.

В нагретом до температуры аустенизации корпусе 7 размеры БД и В и диаметры посадочных отверстий под подшипники превышают расчетные размеры на величину линейного расширения корпуса 7, пропорционального температуре нагрева и линейным размерам корпуса 7. В связи с линейным расширением корпуса 7 между упорами 17 и подвижными втулками 18 и между упорами 19 и подвижной плитой 8 образуются зазоры

Устройство с корпусом 7 захватывают тросом за отверстия 25 и помещают в бак с закалочной жидкостью, Вклю- чают возвратно-поступательные перемещения S оправками 4-6, Закалочная жидкость заполняет устройство, омывает корпус 7 и циркулирует через отверстия 22, Под действием закалочной жидкости корпус охлаждается со

скорос тькзз превьпцающей критическую скорость закалки, при этом аустенит в металле корпуса 7 переходит в мартенсит. Одновременно со структурными превращениями при охлаждении корпус 7 уме})ыиает свои размеры,Умень-j.

шение размеров корпуса происходит непропорционально его размерам. Это связано со сложной конфигурацией корпуса 7 и неравномерностью его охлаж-, Q

5 0

5

О Q

j

0

5

дения. В процессе уменьшения линейных размеров корпуса 7 оправки 4-6 фиксируют посадочные поверхности в i горизо тальной, фронтальной и профильных плоскостях. Гидроцилиндрами 12 перемещают в окнах 15 неподвижные опоры 18 и оправку 5 к упорам 17 с небольшим усилием. Гидроцилиндром 11 перемещают с небольшим усилием подвижную плиту 8 к упорам 19, Перемещение под усилием оправки 5 и плиты 8 совпадает с усадкой корпуса 7 по размерам, Вд и В,, Таким образом, ведут направленнук: и равномерную усадку корпуса 7 на получение линейных размеров В Q и В ,

Посадочные места под подшипники в корпусе 7 фиксируются соответствующими размерами оправок 4-6,

В конце интервала мартенситного превращения (температура корпуса 150-250°С) повьииают прикладываемое к оправке 5 и подвижной плите 8 усилие, создаваемое гидроцилиндрами 11 и 12 до величины, обеспечивающей контакт подвижных опор 18 и подвижной плиты 8 с упорами 17 и 19,

В процессе мартенситного превращения металл достаточно пластичен (явление кинетической .пластичности мартенсита), что позволяет зафиксировать расчетные размеры Вд, В, и посадочные диаметры .под подшипники,

После полного охлаждения корпуса 7 устройство с корпусом 7 помещают в печь и ведут отпуск корпуса 7, Метизы 23 нагреваются совместно с корпусом 7, Так как в материале метизов содержится мало углеродау то они в процессе закалки практически не изменяют своих размеров, что позволяет сохранить точные размеры резьбовых отверстий.

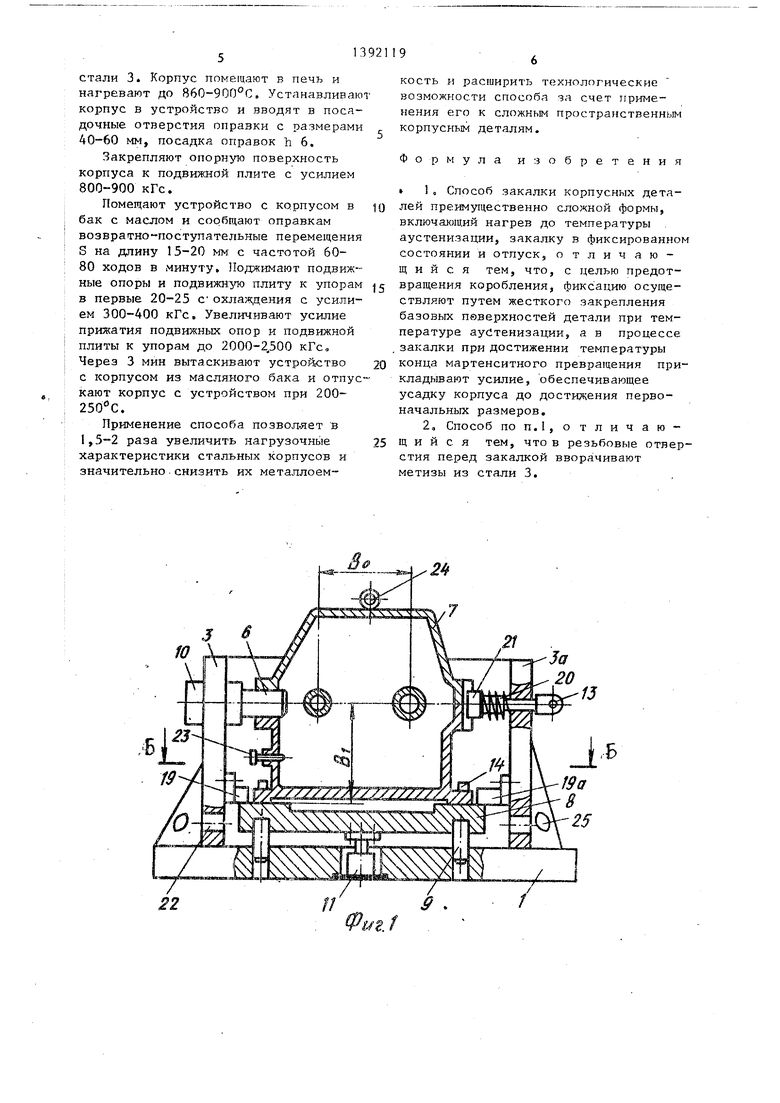

Пример, Технические данные корпуса редуктора: габаритные размеры корпуса 50°0) мм; толщина стен- ки 10-12 мм; межосевое расстояние BQ 340 +0,1; расстояние от плоскости разъема до опорной плоскости В 220 + 0,15; диаметры посадочных мест под подшипники 40-60 мм; Тюсадка посадочных мест Н9; размер резьбовых отверстий М 10; материал корпуса - сталь 40ХНМ,

Стальные отливки корпуса отжигают, обрабатьшают окончательно на металлорежущих станках и собирают, В резьбовые отверстия вворачивают метизы из

стали 3. Корпус ломелцают в печь и нагревают до 860-900 0. Устанавливаю корпус в устройство и вводят в посадочные, отверстия оправки с размерами 40-60 мм, посадка оправок h 6.

Закрепляют опорн то поверхность корпуса к подвижной плите с усилием 800-900 кГс.

Помещают устройство с корпусом в бак с маслом и сообщают оправкам возвратно-поступательные перемещения S на длину 15-20 мм с частотой 60- 80 ходов в минуту. Поджимают подвижные опоры и подвижн то плиту к упорам в первые 20-25 С охлаждения с усилием 300-400 кГс, Увеличивают усилие прижатия подвижных опор и подвижной плиты к упорам до 2000-2.500 кГс, Через 3 мин вытаскивают устройство с корпусом из масляного бака и отпускают корпус с устройством при 200- 250 С.

Применение способа позволяет в 1,5-2 раза увеличить нагрузочные характеристики стальных корпусов и значительно.снизить их металлоемкость и расширить технологические возможности способа за счет приме- его к сложным пространственным корпусным деталям.

Формула изобретения

t 1, Способ закалки корпусных деталей преимущественно сложной формы, включающий нагрев до температуры аустенизации, закалку в фиксированно состоянии и отпуск, отличающийся тем, что, с целью предотвращения коробления, фиксацию осуществляют путем жесткого закрепления базовых поверхностей детали при температуре аустенизации, а в процессе закалки при достижении температуры конца мартенситного превращения при кладьшают усилие, обеспечивающее усадку корпуса до достижения первоначальных размеров,

2, Способ поп.1,отличаю- щ и и с я тем, что в резьбовые отверстия перед закалкой вворачивают метизы из стали 3,

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закалки | 1982 |

|

SU1073306A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ПОДШИПНИКОВ КАЧЕНИЯ КАРТЕРОВ КОРОБОК ПЕРЕДАЧ КАЛИБРОВАНИЕМ СЛОЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ, НАНЕСЕННОЙ НА ИЗНОШЕННЫЕ ОТВЕРСТИЯ КОРПУСНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2457091C2 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| Установка для закалки листовых изделий | 1984 |

|

SU1305185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2015 |

|

RU2635114C2 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Раскаточное приспособление дляВОССТАНОВлЕНия ОТВЕРСТий | 1978 |

|

SU827226A1 |

| Съемник для выпрессовки оправок из полимерных изделий | 1986 |

|

SU1353644A1 |

Изобретение относится к тспособу закалки сложных корпусных деталей и может быть использовано в машиностроении при термической обработке деталей машин. Целью изобретения является предотвращение коробления. Изделие при температуре аустенизации жестко закрепляют, а при закалке по достижении конца мартенситного превращения осуществляют усадку корпуса на заданные размеры, а в резьбовые отверстия перед термообработкой вворачивают метизы из ст. 3. 1 з.п, ф-лы, 5 ил.

2

15

Фиг: 2

ш

1 fg /jr/7

/ //

ЗА

/

/tf

77

€

-Ь

±

Т

z.J

1

Б-Б

(PtiZ.

ф 1/.5

| Термическая обработка в машиностроении | |||

| Справочник/Под ред.Лахти- на Ю.М | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-14—Подача