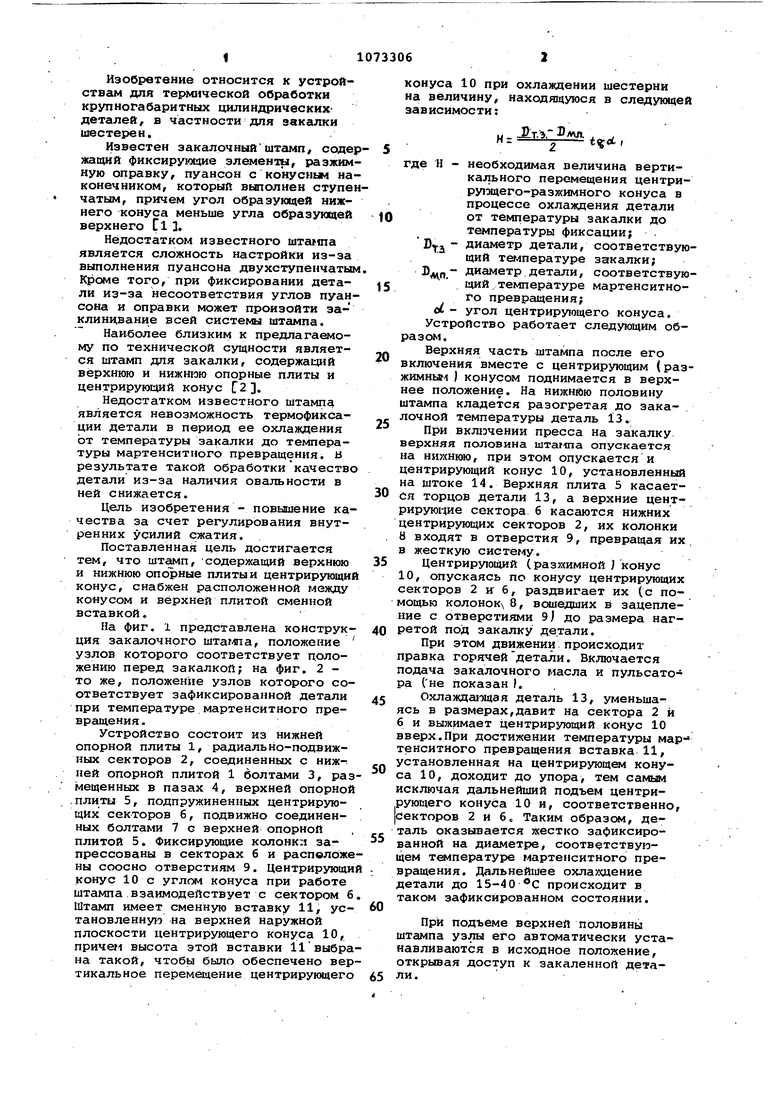

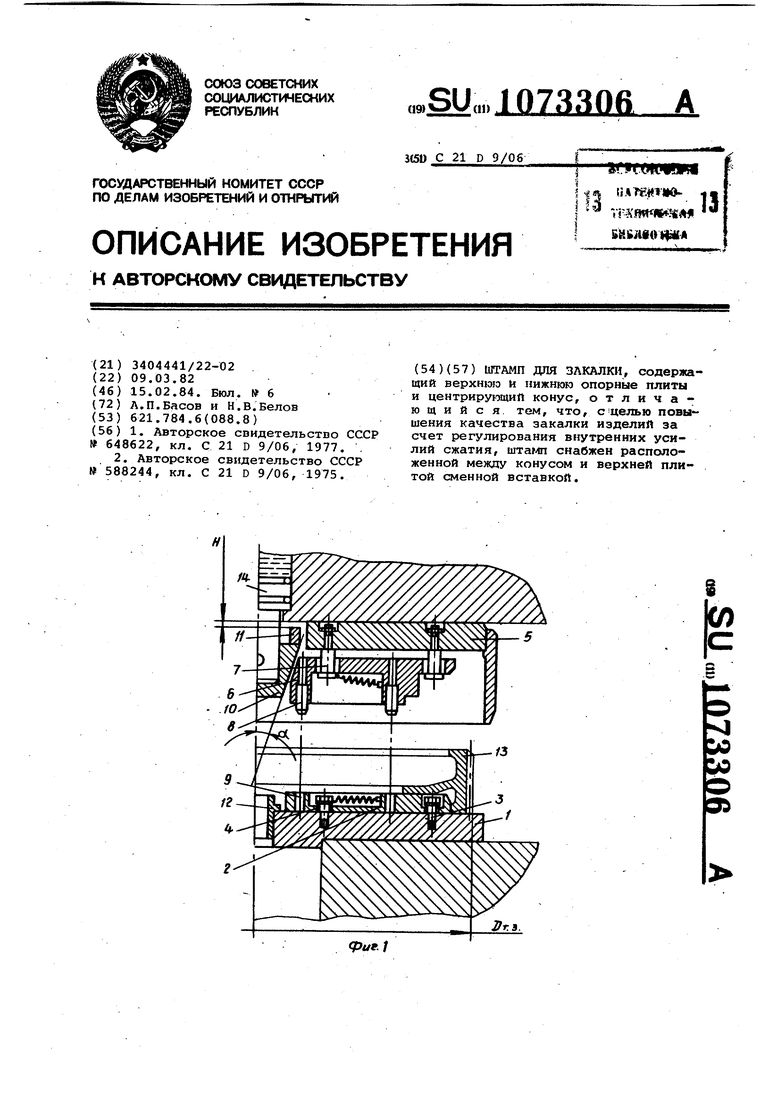

Изобретение относится к устройствги 1 для термической обработки крупногабаритных цилиндрическихдеталей, в частности для закалки шестерен. Известен закалочныйштамп, содер жащий фиксирукхцие элемент, разжим ную оправку, пуансон с конусным наконечником, который выполнен ступе чатым, причем угол образующей нижнего конуса меньше угла образующей верхнего С13. Недостатком известного штампа является сложность настройки из-за выполнения пуансона двухступенчатым Кроме того, при фиксировании детали из-за несоответствия углов пуансона и оправки может произойти заклинивание всей системы штампа. Наиболее близким к предлагаемому по технической сущности является штамп для закалки, содержащий верхнюю и нижнюю опорные плиты и центрирующий конус С2 . Недостатком известного штампа является невозможность термофиксации детали в период ее охлаждения от температуры закалки до температуры мартенситного превращения. В результате такой обработки качество детали из-за наличия овальности в ней снижается. Цель изобретения - повышение качества за счет регулирования внутренних усилий сжатия. Поставленная цель достигается тем, что штамп, содержащий верхнюю и нижнюю опорные плиты и центрирующи конус, снабжен расположенной между конусом и верхней плитой сменной вставкой. На фиг. 1 представлена конструкция закалочного штаглпа, положение узлов которого соответствует положению перед закалкой; на фиг. 2 то же, положение узлов которого соответствует зафиксированной детали при температуре мартенситного превращения. Устройство состоит из нижней опорной плиты 1, радиально-подвижных секторов 2, соединенных с нижней опорной плитой 1 болтами 3, ра мещенных в пазах 4, верхней опорно .плиты 5, подпружиненных центрирующих секторов б, подвижно соединенных болтами 7 с верхней опорной плитой 5. Фиксирующие колонкл запрессованы в секторах б и располож ны соосно отверстиям 9. Центрирующи конус 10 с углом конуса при работе штампа взаимодействует с сектором Штамп имеет сменную вставку 11, ус тановленную на верхней наружной плоскости центрирующего конуса 10, причен высота этой вставки 11выбр на такой, чтобы было обеспечено вер тикальное перемещение центрирующег конуса 10 при охлаждении шестерни на величину, находящуюся в следующей зависимости: , где Н - необходимая величина вертикального перемещения центрирующего-разжимного конуса в процессе охлаждения детали от температуры закалки до температуры фиксации; ti диаметр детали, соответствующий температуре закалки; - диаметр детали, соответствующий температуре мартенситного превращения; d - угол центрирующего конуса. Устройство работает следующим образом. Верхняя часть штампа после его включения вместе с центрирующим (разжимным ) конусом поднимается в верхнее положение. На нижнйю половину штампа кладется разогретая до закалочной температуры деталь 13. При вкл1эчении пресса на закалку верхняя половина штампа опускается на нижнюю, при этом опускается и центрирующий конус 10, установленный на штоке 14. Верхняя плита 5 касается торцов детали 13, а верхние центрирующие сектора б касаются нижних центрирующих секторов 2, их колонки и входят в отверстия 9, превращая их в жесткую систему. Центрирующий (разжимной конус 10, опускаясь по конусу центриру1ощих секторов 2 и б, раздвигает их (с помощью колонок 8, вошедших в зацепление с отверстиями 9) до размера нагретой под закалку детали. При этом движении происходит правка горячейдетали. Включается подача закалочного масла и пульсатора (не показан I. Охлаждающая деталь 13, уменьшаясь в размерах,давит на сектора 2 и б и вызхимает центрирующий конус 10 вверх.При достижении температуры мар тенситного превращения вставка 11, установленная на центрирующем конуса 10, доходит до упора, тем самым исключая дальнейший подъем центрирующего конуса 10 и, соответственно, екторов 2 и бс Таким образом, деталь оказывается жестко зафиксированной на ди 1метре, соответствующем температуре мартепситного превращения. Дальнейшее охла)адение детали до 15-40 С происходит в таком зафиксированном состоянии. При подъеме верхней половины штампа узлы его автоматически устанавливаются в исходное положение, открывая доступ к закаленной детали.

Использование в закалочном штампе спаеной вставки определенного размера обеспечивает охлаждение детали от температуры мартенситного

превращения до температуры окружающей среды в заневоленном состояний, что увеличивает точность геометричес ких размеров обрг6ат1 ваемой ;о;етали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочный штамп | 1986 |

|

SU1609829A1 |

| Штамп для закалки шестерен | 1974 |

|

SU588244A1 |

| Штамп для закалки крупногабаритных зубчатых колес | 1982 |

|

SU1082839A1 |

| Закалочный штамп,преимущественно для длинномерных изделий | 1982 |

|

SU1070184A1 |

| Устройство для термофиксации деталей при закалке | 1977 |

|

SU667600A1 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| Устройство для термофиксации деталей | 1982 |

|

SU1065486A1 |

| Способ закалки корпусных деталей | 1986 |

|

SU1392119A1 |

| Пресс для закалки листовых деталей | 1975 |

|

SU616296A1 |

| Устройство бездеформационной закалки колец | 1983 |

|

SU1134614A1 |

ШТАМП ДЛЯ ЗАКАЛКИ, содержащий верхнюю И нижнюю опорные плиты и центрирующий конус, о т л и ч а ю щ и и с я тем, что, с целью повышения качества закалки изделий за счет регулирования внутренних усилий сжатия, штамп снабжен расположенной между конусом и верхней плитой сменной вставкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 648622, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для закалки шестерен | 1974 |

|

SU588244A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-15—Публикация

1982-03-09—Подача