сепараторов, нижний вал выполнен с пазом, а палец размещен в указанном пазу.

Паз нижнего валка выполнен с двумя участками - винтовым и прямолинейным. Верхний конец верхнего вала выполнен с резьбой и связан с приводом, противоположный конец вала соединен с подвижной рамой посредством шлицевого соединения.

Один пневмоэлектрический датчик закреплен неподвижно с возможностью взаимодействия с торцевой поверхностью одной из оправок, а другой пневмоэлектрический датчик закреплен на обойме между раскатными роликами, обойма выполнена с пазом, а сепаратор с соответствующим ему выступом.

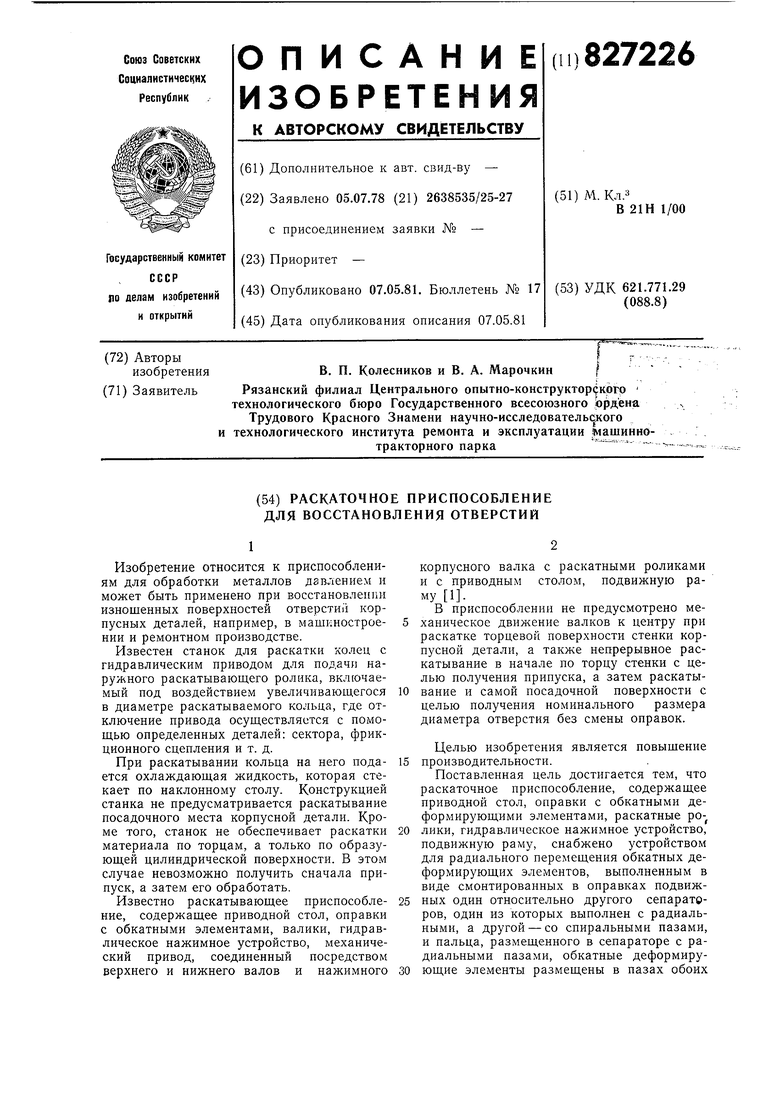

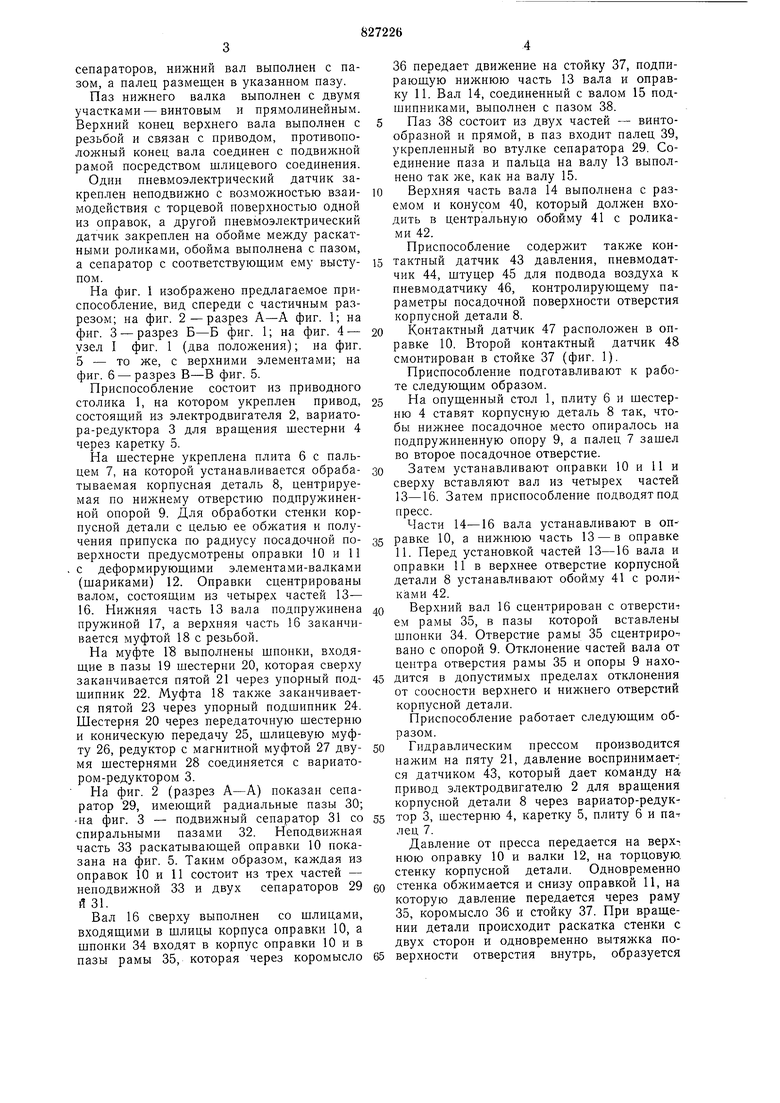

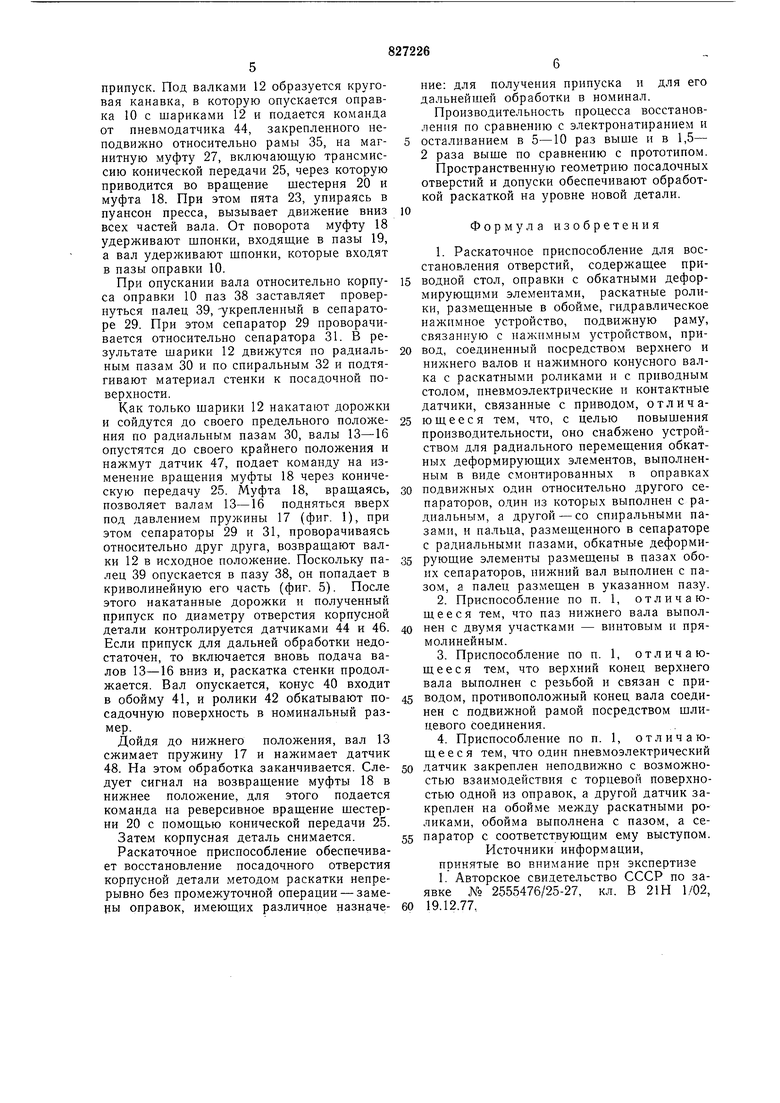

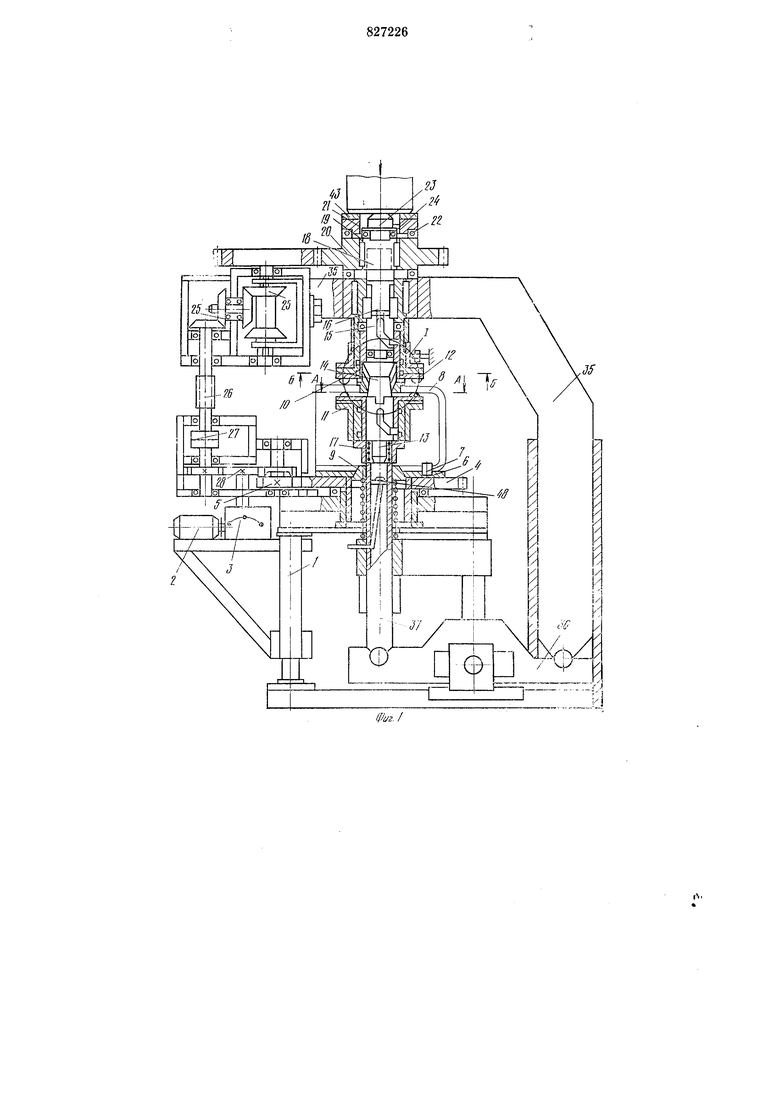

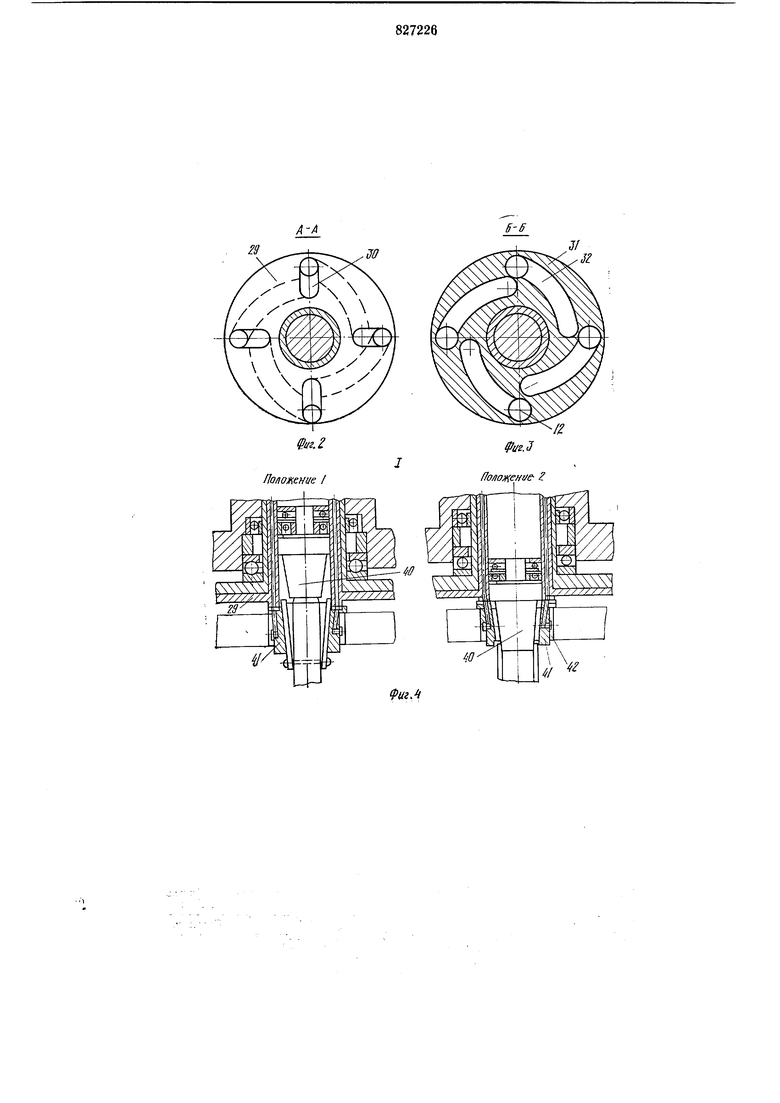

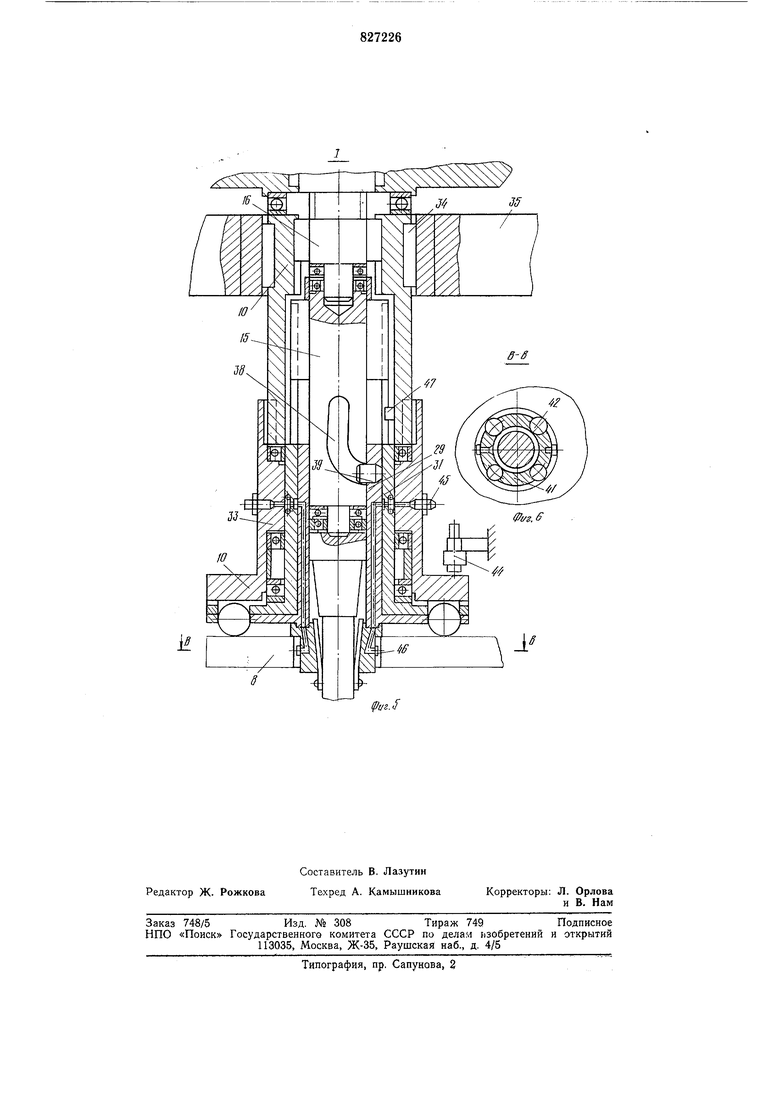

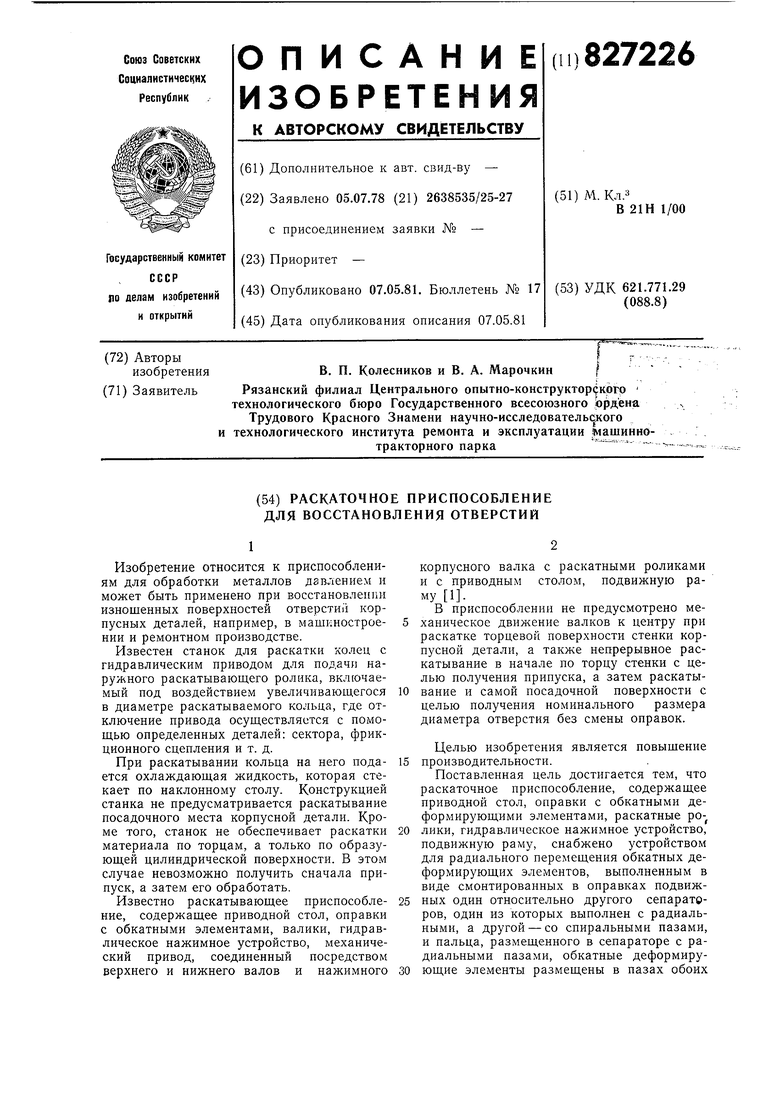

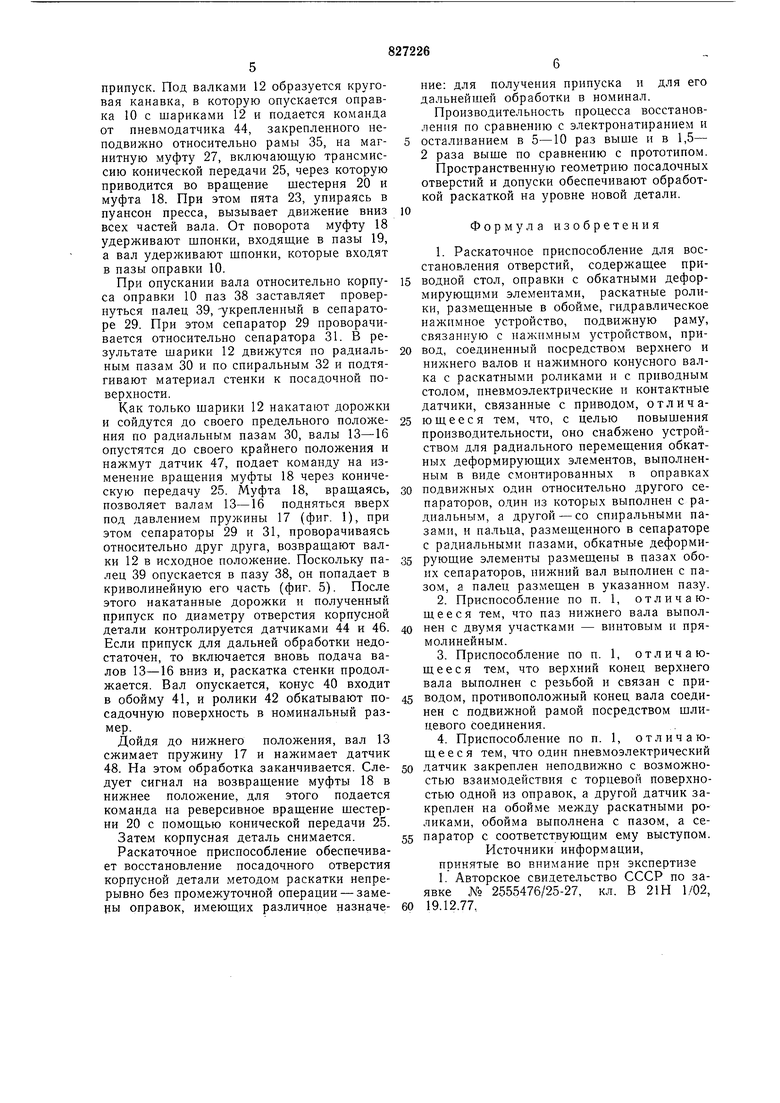

На фиг. 1 изображено предлагаемое приспособление, вид спереди с частичным разрезом; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - узел I фиг. 1 (два положения); на фиг. 5 - то же, с верхними элементами; на фиг. 6 - разрез В-В фиг. 5.

Приспособление состоит из приводного столика 1, на котором укреплен привод, состоящий из электродвигателя 2, вариатора-редуктора 3 для вращения шестерни 4 через каретку 5.

На шестерне укреплена плита 6 с пальцем 7, на которой устанавливается обрабатываемая корпусная деталь 8, центрируемая по нижнему отверстию подпружиненной опорой 9. Для обработки стенки корпусной детали с целью ее обжатия и получения припуска по радиусу посадочной поверхности предусмотрены оправки 10 и 11 с деформирующими элементами-валками (щариками) 12. Оправки сцентрированы валом, состоящим из четырех частей 13- 16. Нижняя часть 13 вала подпружинена пружиной 17, а верхняя часть 16 заканчивается муфтой 18 с резьбой.

На муфте 18 выполнены щнонки, входящие в пазы 19 шестерни 20, которая сверху заканчивается пятой 21 через упорный подшипник 22. Муфта 18 также заканчивается пятой 23 через упорный подшипник 24. Шестерня 20 через передаточную шестерню и коническую передачу 25, шлицевую муфту 26, редуктор с магнитной муфтой 27 двумя шестернями 28 соединяется с вариатором-редуктором 3.

На фиг. 2 (разрез А-А) показан сепаратор 29, имеющий радиальные пазы 30; на фиг. 3 - подвил ный сепаратор 31 со пиральными пазами 32. Неподвижная асть 33 раскатывающей оправки 10 покаана на фиг. 5. Таким образом, каждая из правок 10 и 11 состоит из трех частей - еподвижной 33 и двух сепараторов 29 и 31.

Вал 16 сверху выполнен со шлицами, входящими в щлицы корпуса оправки 10, а шпонки 34 входят в корпус оправки 10 и в азы рамы 35, которая через коромысло

36 передает движение на стойку 37, подпирающую нижнюю часть 13 вала и оправку 11. Вал 14, соединенный с валом 15 подшипниками, выполнен с пазом 38. Паз 38 состоит из двух частей - винтообразной и прямой, в паз входит палец 39, укрепленный во втулке сепаратора 29. Соединение паза и пальца на валу 13 выполнено так же, как на валу 15. Верхняя часть вала 14 выполнена с раземом и конусом 40, который должен входить в центральную обойму 41 с роликами 42.

Приспособление содержит также контактный датчик 43 давления, пневмодатчик 44, штуцер 45 для подвода воздуха к пневмодатчику 46, контролирующему параметры посадочной поверхности отверстия корпусной детали 8.

Контактный датчик 47 расположен в оправке 10. Второй контактный датчик 48 смонтирован в стойке 37 (фиг. 1).

Приспособление подготавливают к работе следующим образом.

На опущенный стол 1, плиту 6 и шестерню 4 ставят корпусную деталь 8 так, чтобы нижнее посадочное место опиралось на подпружиненную опору 9, а палец 7 зашел во второе посадочное отверстие.

Затем устанавливают оправки 10 и И и

сверху вставляют вал из четырех частей

13-16. Затем приспособление подводят под

пресс.

Части 14-16 вала устанавливают в оправке 10, а нижнюю часть 13 - в оправке И. Перед установкой частей 13-16 вала и оправки 11 в верхнее отверстие корпусной детали 8 устанавливают обойму 41 с роликами 42.

Верхний вал 16 сцентрирован с отверстие ем рамы 35, в пазы которой вставлены шпонки 34. Отверстие рамы 35 сцентриро вано с опорой 9. Отклонение частей вала от центра отверстия рамы 35 и опоры 9 находится в допустимых пределах отклонения от соосности верхнего и нижнего отверстий корпусной детали.

Приспособление работает следующим образом.

Гидравлическим ирессом производится нажим на пяту 21, давление воспринимает-; ся датчиком 43, который дает команду на привод электродвигателю 2 для вращения корпусной детали 8 через вариатор-редуктор 3, шестерню 4, каретку 5, плиту 6 и палец 7.

Давление от нресса передается на верх нюю оправку 10 и валки 12, на торцовую, стенку корпусной детали. Одновременно

стенка обжимается и снизу оправкой И, на которую давление передается через раму 35, коромысло 36 и стойку 37. При вращении детали происходит раскатка стенки с двух сторон и одновременно вытяжка поверхности отверстия внутрь, образуется

припуск. Под валками 12 образуется круговая канавка, в которую опускается оправка 10 с шариками 12 и подается команда от пневмодатчика 44, закрепленного неподвижно относительно рамы 35, на магнитную муфту 27, включающую трансмиссию конической передачи 25, через которую приводится во вращение щестерня 20 и муфта 18. При этом пята 23, упираясь в пуансон пресса, вызывает движение вниз всех частей вала. От поворота муфту 18 удерживают щпонки, входящие в пазы 19, а вал удерживают щпонки, которые входят в пазы оправки 10.

При опускании вала относительно корпуса оправки 10 паз 38 заставляет провернуться палец 39, -укрепленный в сепараторе 29. При этом сепаратор 29 проворачивается относительно сепаратора 31. В результате шарики 12 движутся по радиальным пазам 30 и по спиральным 32 и подтягивают материал стенки к посадочной поверхности.

Как только шарики 12 накатают дорожки и сойдутся до своего предельного положения по радиальным пазам 30, валы 13-16 опустятся до своего крайнего положения и нажмут датчик 47, подает команду на изменение вращения муфты 18 через коническую передачу 25. Муфта 18, вращаясь, позволяет валам 13-16 подняться вверх под давлением пружины 17 (фиг. 1), при этом сепараторы 29 и 31, проворачиваясь относительно друг друга, возвращают валки 12 в исходное положение. Поскольку палец 39 опускается в пазу 38, он попадает в криволинейную его часть (фиг. 5). После этого накатанные дорожки и полученный припуск по диаметру отверстия корпусной детали контролируется датчиками 44 и 46. Если припуск для дальней обработки недостаточен, то включается вновь подача валов 13-16 вниз и, раскатка стенки продолжается. Вал опускается, конус 40 входит в обойму 41, и ролики 42 обкатывают посадочную поверхность в номинальный размер.

Дойдя до нижнего положения, вал 13 сжимает пружину 17 и нажимает датчик 48. На этом обработка заканчивается. Следует сигнал на возвращение муфты 18 в нижнее положение, для этого подается команда на реверсивное вращение щестерни 20 с помощью конической передачи 25.

Затем корпусная деталь снимается.

Раскаточное приспособление обеспечивает восстановление посадочного отверстия корпусной детали методом раскатки непрерывно без промежуточной операции - замены оправок, имеющих различное назначение: для получения припуска и для его дальнейшей обработки в номинал.

Производительность процесса восстановления по сравнению с электронатиранием и осталиванием в 5-10 раз выше и в 1,5- 2 раза выще по сравнению с прототипом. Пространственную геометрию посадочных отверстий и допуски обеспечивают обработкой раскаткой на уровне новой детали.

Формула изобретения

1.Раскаточное приспособление для восстановления отверстий, содержащее приводной стол, оправки с обкатными деформирующими элементами, раскатные ролики, размещенные в обойме, гидравлическое нажимное устройство, подвижную раму, связанную с нажимным устройством, привод, соединенный посредством верхнего и нижнего валов и нажимного конусного валка с раскатными роликами и с приводным столом, пневмоэлектрические н контактные датчики, связанные с приводом, о тли ч ающееся тем, что, с целью повышения производительности, оно снабжено устройством для радиального перемещения обкатных деформирующих элементов, выполненным в виде смонтированных в оправках

подвижных один относительно другого сепараторов, один из которых выполнен с радиальным, а другой - со спиральными пазами, и пальца, размещенного в сепараторе с радиальными пазами, обкатные деформирующие элементы размещены в пазах обоих сепараторов, нижний вал выполиен с пазом, а палец размещен в указанном пазу.

2.Приспособление по п. 1, отличающееся тем, что паз нижнего вала выполнен с двумя участками - винтовым и прямолинейным.

3.Приспособление по п. 1, отличающееся тем, что верхний конец верхнего вала выполнен с резьбой и связан с приводом, противоположный конец вала соединен с подвижной рамой посредством шлицевого соединения.

4.Приспособление по п. 1, отличающееся тем, что один пневмоэлектрический

датчик закреплен неподвижно с возможностью взаимодействия с торцевой поверхностью одной из оправок, а другой датчик закреплен на обойме между раскатными роликами, обойма выполнена с пазом, а сепаратор с соответствующим ему выступом.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке №. 2555476/25-27, кл. В 21Н 1/02, 19.12.77,

S-B

зг

Фаг.З По/1о ен /е- Z

(putJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| Комбинированный инструмент для одновременной расточки и раскатки отверстий | 1977 |

|

SU673437A1 |

| Комбинированный инструмент | 1982 |

|

SU1134354A2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНОЙ ПОДКРЕПЛЁННОЙ РЁБРАМИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2566689C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Устройство для восстановления шлицевых поверхностей | 1990 |

|

SU1748986A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ РЕБЕР ПАНЕЛЕЙ С РЕГУЛИРУЕМОЙ НАГРУЗКОЙ | 2014 |

|

RU2581693C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ТЕСТА В ПЛАСТ | 2011 |

|

RU2478292C1 |

Авторы

Даты

1981-05-07—Публикация

1978-07-05—Подача