(О

мОГ

со

СО

to fc

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения деталей | 1973 |

|

SU763076A1 |

| Динамическая струговая установка | 1980 |

|

SU939762A1 |

| ПНЕВМОДРОБЕСТРУЙНОЕ УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1999 |

|

RU2170167C2 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2134190C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ СО СВОБОДНОПОРШНЕВЫМ ГЕНЕРАТОРОМ ГАЗА | 2013 |

|

RU2511952C1 |

| Устройство для разрушения горных пород | 1980 |

|

SU920210A1 |

| Устройство для разрушения горных пород | 1981 |

|

SU1010267A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ДЛЯ ИНСТРУМЕНТОВ УДАРНОГО ДЕЙСТВИЯ | 1997 |

|

RU2116188C1 |

| Устройство для разрушения горных пород | 1979 |

|

SU872753A1 |

| Устройство для разрушения горных пород | 1983 |

|

SU1104269A1 |

мую деталь 9 и прижимается к ней, В камеру сгорания 7 через клапан 11 подается сжатый воздух, который перемещает поршень 3 вверх до фиксации его фиксатором 2, Затем сжатый воздух подается через клапан 6 в буфер- пую камеру 4 и после освобождения фиксатора 2 воздействует на поршень, заставляя его резко двигаться вниз. При этом происходит закрытие выхлопного отверстия 8j сжатие воздуха в камере сгорания 7 и впрыск топлива форсункой 12j связанной с поршнем 3 посредством блока автоматического

1

Изобретение относится ,к термомеха нической обработке металлов и может быть использовано для получения изделий с высоким уров-нем физико-меха нических свойств.

Целью изобретения является повьппе кие твердости упрочняемого „слоя, зшеличение производительности и снижение энергоемкости процесса.

На чертеже изображено предлагаемое устройство, продольный разрез

Устройство для термомеханической обрс, детал€;й содержит корпус 1 с фиксатором 2, Внутри корпуса вмонтирован поршень Зд, разделяющий внутреннюю полость корпуса на буферную камеру 4 с выхлопными отверстиями 5 обратным клапаном 6 и камеру 7 сгорания с выхлопными отверстиями 8, образованную между днищем поршня и об- рабатьшаемой поверхностью детали 9. В торце корпуса со стороны камеры сгорания выполнен паз, в котором установлена уплотняющая пластина 10, а в боковых отверстиях корпуса вмонтированы обратный клапан 11 и форсунка 12з связанная с поршнем посредст-t вом блока 13 автоматического управления.

Способ термомеханической обработки деталей осуществляется следующим образом.

Предлагаемое устройство для термо- механическоч -обработки устанавливается на обрабятываемую Т1оверх тость

управления 13о Движение поршня вниз заканчивается его ударом по обрабатываемой детали 9 и самовоспламенением топлива, в результате сгорания которого происходит повышение давления и температуры в камере сгорания. Отработанные газы, воздействуя на днище поршня, и кинематическая энергия отскока перемещают вверх, .давление воздуха в буферной камере 4 резко увеличивается и цикл повторя ется уу.че без участия обратных клапанов 6,11 и фиксатора 2, 1 з,п, ф-лы, 1 ило, 2 табл.

детали и прижимается к ней внешним источником силы. Производится запуск устройства, при работе которого про;- исходит одновременное воздействие на 5 обрабатьюаемую поверхность детали деформирующего усилия в виде динамической (ударных) нагрузки со стороны поршня предлагаемого устройства и высокой температуры в замкнутом еме, ограниченном внутренней полостью устройства и обрабатываемой поверхностью детали. При этом обрабатываемая поверхность детали нагревается до температ уры полной или частичной

5 аустенизации (А... Нагрев проис ходит с одновременным адсорбированием продуктов сгорания, возникающих при работе предлагаемого устройства, что увеличивает глубину упрочняемого

и твердость поверхности.

Устройство для термомеханической обработки деталей работает следующим образом.

Корпус 1 устройства устанавливает- ,я на обрабатываемую деталь 9 и прижимается к ней внешним источником силы, В камеру 7 сгорания через обратный клапан 11 подается сжатый воз. дух, В результате повышения давления в камере 7 сгорания поршень 3 перемещается вверх, перекрывает выхлопные отверстия 5 и занимает такое положение, при котором фиксатор 2, взаимодействуя с нижней торцовой частью

35 поршня, препятствует его«движению

25

вниз. Клмерл сгорлния при -этом iioi- средством выхлопного отверстия 8 соединеня с атмосферой. В это время сжатый воздух через оГ)ратн1|1й клапан 6 подается в буферную камеру 4 до полного ее занолнения. Яатем, воздействуя на фиксатор (перемещая его влево), освобождают поршень от зацепления. В результате этого поршень резк движется вниз под действием силы собственного веса и давления сжатого воздуха со стороны буферной камеры. При движении поршня вниз происходит закрытие выхлопного отверстия 8, .сжя ,тие воздуха в камере 7 сгорания и впрыск топлива форсункой 12, связанной с поршнем 3 посредством блока 13 автоматического управления. Движение поршня 3 заканчивается его уда- ром по обрабатываемой детали 9 и самовоспламенением топлива. В результате сгорания происходит повышение давления и температуры в камере сгорания. Отработанные газы, воздействуя на днище поршня, и кинематическая энергия отскока перемещают поршень вверх, давление воздуха в буферной камере 4 резко увеличивается и цикл повторяется уже без участия обратных клапанов 6, I1 и фиксатора 2.

Таким образом, термомеханическая обработка осуществляется путем нанесения ударов поршня 3 по обрабатываемой поверхности детали 9 при од новременном нагреве этой поверхности за счет температуры сгорания топлива Процесс уплотнения происходит в замкнутом объеме, ограниченном корпусом 1, днищем поршня 3 и обрабатываемой поверхностью детали 9.

Регулирование величины и частоты приложения дефо рмирующего усилия, возникающего при ударе поршня по об- рабатьшаемой поверхности детали, про- изводится путем изменения количества подаваемого топлива к форсунке 12 блоком 13 автоматического регулирования.

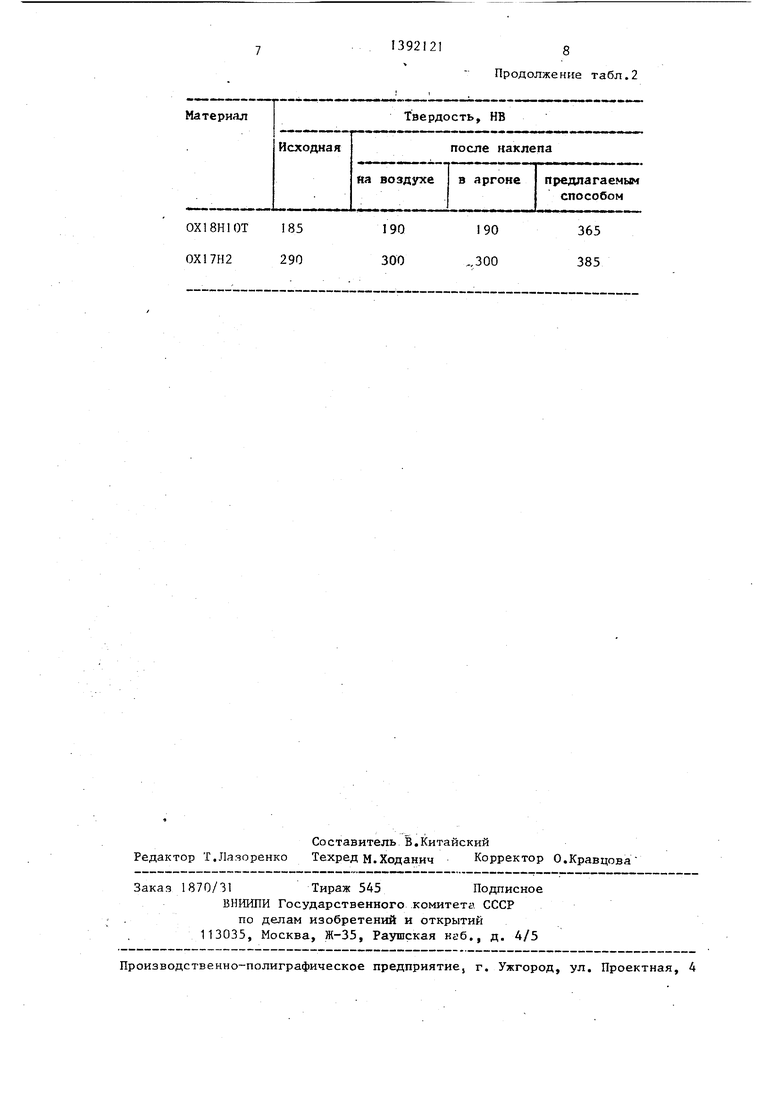

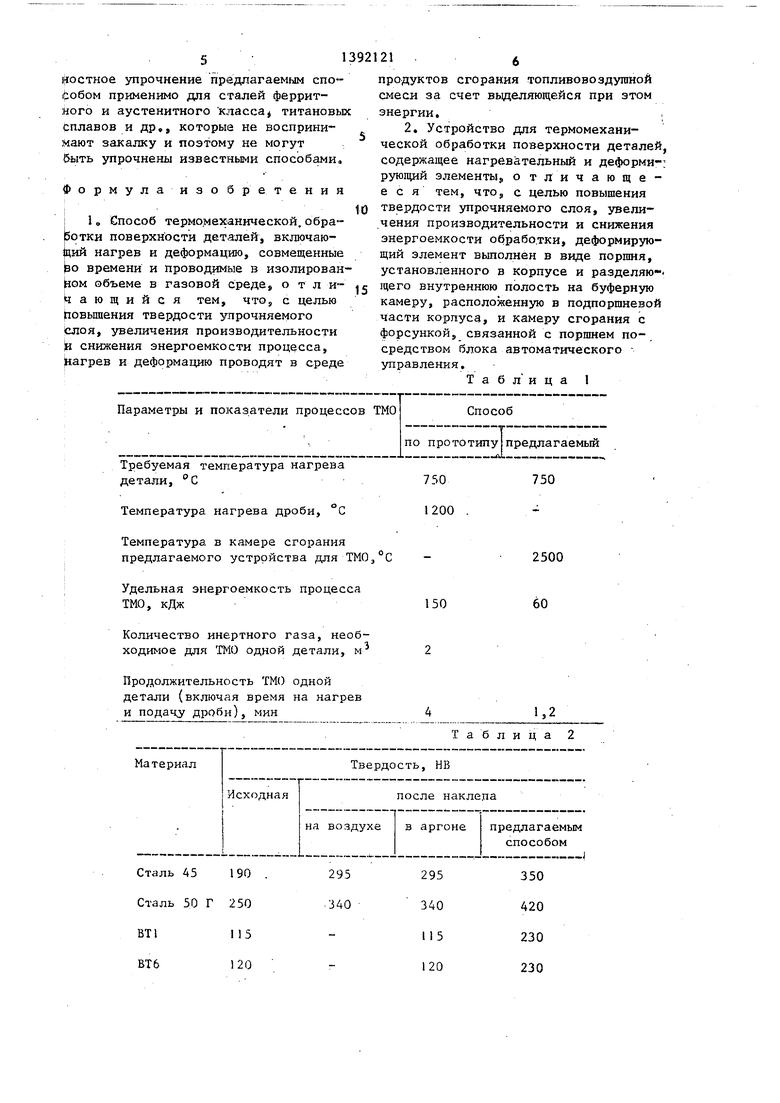

Способ-прототип и предлагаемый способ опробованы при упрочнении следующих материалов: сталь 45, сталь 50 Г, OXI8H10T, 0X17Н2. сг .ав ВТ1, ВТ6.

Площадь упрочняемой поверхности 0,.1 м ,

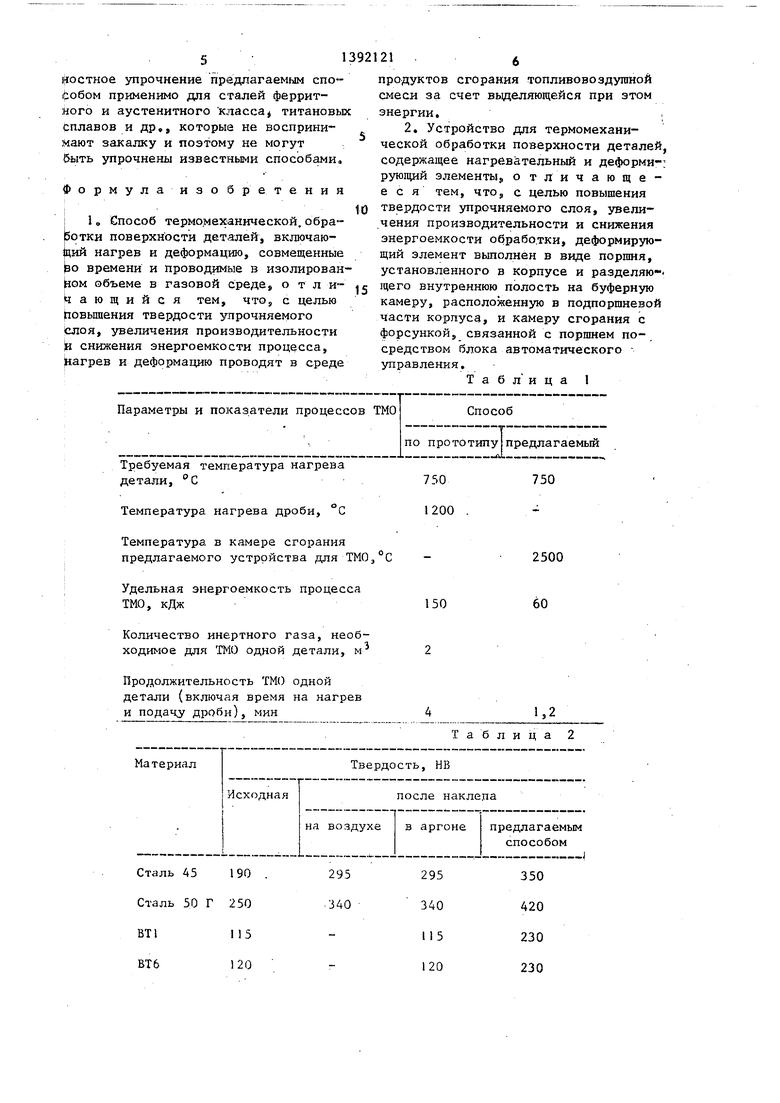

Показатели процесса ТМО приведены в габл.1, результаты сравнительных испытаний упрочняемых образцов после

ТМО спосоГюм-прототнпом и прсдлага способом (через 24 ч) - в табл.2.

Из табЛо следует, что энергоемкость в предлагаемом способе по срявненик) со способом-прототипом уменьл1ается в 2,5 раза, так как в предлагаемом способе нагрев детали происходит в результате непосредственного контакта с нагревательным элементом (камерой сгорания топлив- новоэдулшой смеси), а в способе-прототипе - через промежуточный элемен (дробь). При такой передаче теплово энергии часть ее теряется. Кроме того, в способе-прототипе привод нагревательного элемента и деформирующего элемента (подачи дроби к упрочняемой поверхности) выполнен раздельно. В предлагаемом способе один и тот же энергоноситель (топли- вовоздушная смесь) используется как для нагрева детали, так и для перемещения порщня-бойка, что также снижает энергоемкость процесса ТМО.

Производительность процесса. ТМО в предлагаемом способе увеличивается в 3,3 раза. Это обусловлено тем, что в предлагаемом способе промежуточный элемент отсутствует и нагрев производится непосредственно энергоносителем, температура в камере сгорания предлагаемого устройства для ТМО значительно вьппе температуры нагретой дроби при ее ударе об уплотняемую поверхность.

Из табл.2 следует, что при упрочнении ряда материалов (сталь 45, сталь 50) предлагаемый способ ТМО дает значительное повышение твердост по сравнению с прототипом. А для ряда материалов (ОХ18Н10Т, 0X17Н2, ВТ1, ВТ2) прототип вообще не дает эффекта упрочнения, предлагаемый же способ ТМО позволяет достичь эффекта упрочнения.

Это происходит потому, что инертные газы (способ-прототип) нейтральн к упрочняемому материалу, а среда продуктов сгорания является активной что приводит к адсорбции отдельных атомов. Это обеспечивает фиксирование состояния деформированной поверхности (заклинивание плоскостей скольжения, дислокацией), и за счет этого сохраняется напряженное состояние в поверхностном слое. Поэтому поверхijiocTHoe упрочнение предлагаемым спо- to6oM применимо для сталей феррит- ного и аустенитного класса титановых сплавов и др., которые не восприни мают закалку и поэтому не могут быть упрочнены известными способами,

формулаизобретения

10

I i„ Способ термомеханической,обработки поверхности деталей, включающий нагрев и деформацию, совмещенные о времени и проводимые в изолирован- ом объеме в газовой среде, о т л и- с 1ающийся тем, что с целью овьппения твердости упрочняемого слоя, увеличения производительности В снижения энергоемкости процесса, tiarpeB и деформацию проводят в среде

13921216

продуктов сгорания топливовоздуганой смеси за счет выделяющейся при этом энергии,;

Т а б л и ц а 1

Требуемая температура нагрева

детали, С

Температура нагрева дроби, °С

Температура в камере сгорания предлагаемого устройства для TMOjУдельная энергоемкость процесса

ТМО, кДж

Количество инертного газа, необходимое для ТМО одной детали, м

Продолжительность ТМО одной

детали (включая время на нагрев

и подачу дроби), мин

50 Г250

115

120

295 -340

750

2500

60

1,2

Таблица 2

350 420 230 230

Материал

Исходная

ОХ18Н10Т 185 ОХ17Н2 290

Продолжение табл.2

Твердость, НВ

после наклепа

на воздухе

в аргоне

предлагаемым способом

190

„300

365 385

| Способ уплотнения поверхностных слоев металлических изделий струей подогретой дроби | 1946 |

|

SU68605A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для термомеханическойОбРАбОТКи издЕлий | 1979 |

|

SU823440A2 |

Авторы

Даты

1988-04-30—Публикация

1986-03-24—Подача