Изобретение относится к области упрочнения деталей пластическим деформированием, в частности пневмодробеструйным методом.

Известные устройства для упрочнения деталей циркулирующим потоком шариков, содержащие корпус и установленный соосно с ним разделитель потока, могут использоваться в промышленности (в машиностроительной, авиационной).

По основному авт. св. СССР 763076 известно устройство для упрочнения деталей циркулирующим в замкнутом пространстве рабочим агентом, например потоком шариков, содержащие корпус и установленный соосно с ним разделитель потока, который имеет возможность образования между ними зазора в виде сообщающихся каналов.

Техническим результатом настоящего изобретения является использование пневмодробеструйного устройства для обработки внутренних поверхностей отверстий (цилиндров ДВС, труб и т.д.) Кроме этого, устройство может работать без централизованной системы воздухопровода или электропередачи, имея при себе индивидуальное компрессорное устройство, работающее от индивидуального электроисточника (батареи), а также генераторный электродвигатель для вращения компрессора и выработки энергии для подачи в батарею-рекуператор.

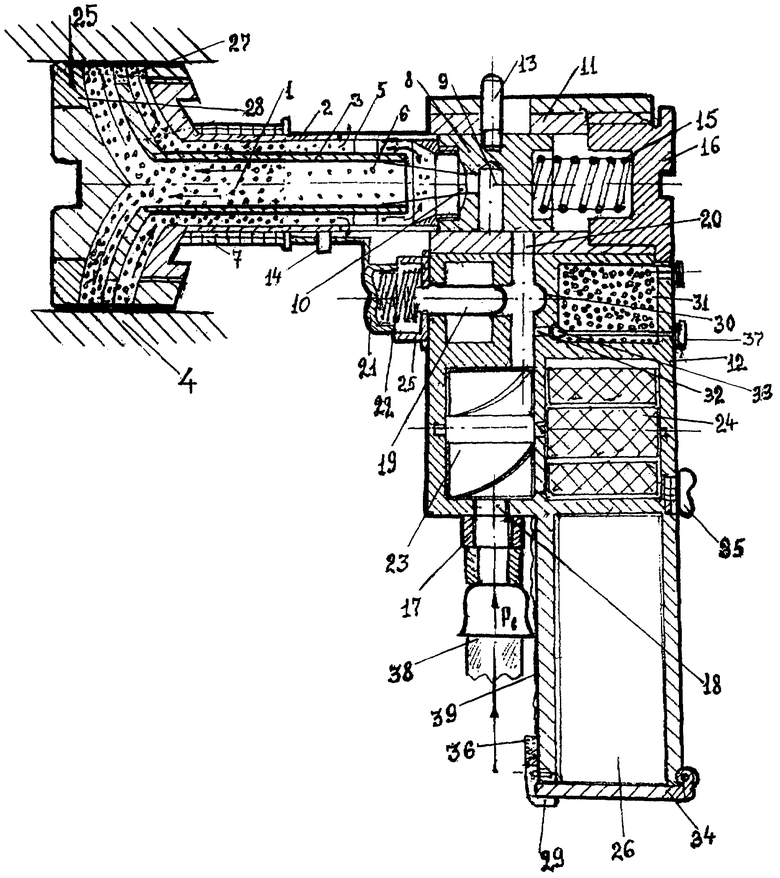

На чертеже схематично изображено описываемое устройство, которое содержит размещенную в головке 25 сменную камеру 1, образуемую немагнитным корпусом 2, внутри которого установлен разделитель потока 3. Корпус 2 при контакте с обрабатываемой поверхностью детали 4 образует камеру замкнутого объема, а отверстия 5, выполненные в виде щелей в корпусе, служат для стравливания избыточного давления воздуха из камеры через кольцевую полость, образованную корпусом 2 и разделителем потока 3, и для возврата отраженной от упрочняемой поверхности дроби 6 в струю воздуха. У выхода корпуса установлена электромагнитная катушка 7 для улавливания дроби 6 при отводе камеры 1 от поверхности детали 4. Для подключения сетевой энергии имеется розетка 36. Камера 1 вмонтирована в поршень 8, который содержит канал 9 для подвода воздуха к соплу 10. Оси поршня 8, сопла 10, разделителя потока 3 и корпуса 1 совпадают. Поршень 8 может перемещаться вдоль оси камеры совместно с ней и установлен по посадке скольжения в гильзе 11, запрессованной в корпусе 12. Поршень 8 и камера 1 удерживаются в корпусе 12 фиксатором 13, установленным на поршне, через пазы в корпусе и гильзе.

На немагнитном корпусе 2 установлен кольцевой включатель 14, служащий для прекращения действия электромагнитной катушки 7, срабатывающий при прекращении подачи воздуха кнопкой 21, состоящей из корпуса 22 с обоймой головки 25, перекрывающего воздушный канал 18 стержнем 19, упираясь в упорную ячейку 30.

Пружина 15, установленная в гильзе 11 между поршнем 8 и заглушкой 16, служит для возврата поршня и камеры в исходное состояние.

Подвод сжатого воздуха к каналу 9 в поршне осуществляется через штуцер 17 в корпусе 12, через канал 18 при перемещении камеры 1 вправо до совмещения оси канала 9 с осью канала 20 при поддержании необходимого давления от централизованной воздушной сети, попутно вращая крыльчатку компрессорного устройства 23, которая связана с генераторным электродвигателем 24, работающего в период централизованной подачи сжатого воздуха, рекуперируя энергию в батареи 26, которые устанавливаются при открытии замка 29 и крышки 34. А при отсутствии централизованной подачи воздуха, воздух подается крыльчаткой 23 компрессорного устройства. Разделитель потока 3 устанавливается в корпусе 2 так, чтобы струя потока воздуха из сопла 10 была по диаметру меньше внутреннего диаметра разделителя потока, а между его внутренним диаметром и внутренним диаметром корпуса был зазор величиной, большей используемой дроби. В корпусе 12 имеется бункер для подачи дроби в рабочий канал через каналы 32, 20, 9, 10 при открытии заслонки 33 ручкой 37.

Устройство работает следующим образом.

В исходном состоянии рабочий инструмент в виде стальной дроби или шариков 6, засыпанных в камеру 1, удерживается магнитным полем электромагнитной катушки 7, включенной через концевой включатель 36 в сеть переменного или постоянного электрического тока, установленного переключателем 35. Камеру 1 прижимают к обрабатываемой поверхности через уплотнительную прокладку 27, с магнитными щечками 28 у обоймы головки 25, корпус 12 с гильзой 11 перемещается относительно камеры 1 и поршня 8 до упора фиксатора 13.

При этом концевой включатель 14 выключает напряжение питания электромагнитной катушки 7, а ось канала 9 в поршне 8 совмещается с осью канала 20 в корпусе 12.

Нажатие на кнопку 21 и перемещения валика 19 до упора в пяту 30 обеспечивает прекращение подачи сжатого воздуха через каналы 18, 20, 9 к соплу 10. Образованная струя сжатого воздуха увлекает рабочий агент (инструмент) 6 и направляет его на упрочняемую поверхность по разделителю потока 3. Отраженный от упрочняемой поверхности 4 рабочий агент и воздух направляются в кольцевую полость, образованную корпусом 2 и разделителем 3.

Избыточное давление воздуха ликвидируется через отверстия 5 наружного корпуса 2, расположенных в зоне входа струи воздуха в разделитель - потока, а рабочий агент возвращается через зазор в виде сообщающихся каналов к входу струи воздуха из сопла в разделитель 3 и вновь увлекается рабочей струей воздуха. По окончании процесса упрочнения пружина 15 при снятии усилия с корпуса 12, отжимает поршень 8 с камерой 1 влево и канал 20 подвода сжатого воздуха перекрывается, а концевой выключатель включает электромагнитную катушку 7 для удержания дроби на внутренней стенке корпуса 2.

Перекрытие канала 20 подвода воздуха к соплу 10 кнопкой 21 необходимо для предотвращения образования воздушной среды в камере при случайном перемещении ее вправо и смещении осей каналов 9 и 20. В этом случае кнопка 21 блокирует подвод сжатого воздуха и предотвращает его попадание в канал 20 из канала 18. Диаметр корпуса 2 выбирается из условий обработки необходимой площади детали и возможности доступа. После переноса устройства на новый участок упрочнения 4 последовательность действий повторяется.

Наличие индивидуального компрессорного устройства 23 обеспечивает возможность обработки поверхностей в местах, где отсутствуют централизованные воздухопроводы и в местах, где воздухопроводы мешают при обработке поверхностей.

С целью постоянного поддержания количества дроби в рабочей камере корпуса устройства сделана ниша 31 для хранения запаса дроби с возможной подачей ее в поток основного канала через спецканал 32, при открытии кнопки (заслонки) 33.

Изобретение относится к области упрочняющей обработки деталей пластическим деформированием. Устройство содержит корпус, камеру с замкнутым пространством для циркуляции рабочего агента и установленный соосно с корпусом и образующий кольцевую полость разделить потока рабочего агента. На торце корпуса установлена головка, а камера выполнена сменной и размещена в указанной головке. Технический результат изобретения выражается в возможности обработки отверстий цилиндров ДВС, труб. 5 з.п.ф-лы, 1 ил.

| Устройство для упрочнения деталей | 1973 |

|

SU763076A1 |

| Устройство для упрочняющей динамической обработки деталей шариками | 1988 |

|

SU1558655A1 |

| Устройство для упрочняющей динамической обработки деталей | 1980 |

|

SU929419A2 |

| УСТРОЙСТВО для УПРОЧНЕНИЯ ДЕТАЛЕЙ ПОТОКОМШАРИКОВ | 0 |

|

SU318467A1 |

| US 4212138, 15.07.1980 | |||

| DE 3521716 А1, 18.12.1986. | |||

Авторы

Даты

2001-07-10—Публикация

1999-09-16—Подача