(21)4091354/23-02

(22)11.07.86

(46) 30.04.88. Бюл. № 16 t72) А.Г.Глаэистов

(53)669.14.018Л55-194 (088.8)

(56)ГОСТ 5950-73, сталь 9ХВГ. Авторское свидетельство СССР

№ 1019003, кл. С 22 С 38/46, 1983.

(54)СТАЛЬ

(57)Изобретение относится к области металлургии, в частности к составу стали, которая может быть использована для изготовления рабочих валков диаметром до 400 мм и высотой 130мм для станов поперечно-винтовой холодной прокатки при обработке цилиндрических изделий из высокопрочновязких

сталей. Цель изобретения - повьпяение ударной вязкости, критического коэффициента интенсивнорти напряжения, износостойкости, предела прочности при сжатии, шлифуемости стали Это достигается тем, что сталь дополнительно содержит вольфрам, гафний, технеций при следующем соотношении компонентов, мас.%: 0,75-0,95 углерода, 0,8-1,3 кремния, 0,7-1,4 марганца, 1,5-2,0 хрома, 0,5-1,0 вольфрама, 0,07-0,14 ванадия, 0,6-0,9 молибдена, 0,9-1,5 никеля, 0,2-0,5 гафния, 0,35-0,55 технеция, 0,06-0,12 прометия, 0,08- 0,16 гольмия, 0,05-0,11 иттербия, остальное - железо. 2 табл.

W

I Изобретение относится к металлур- ии, в частности к составу стали, Которая может быть использована для Изготовления рабочих валков диамет- ром до 400 мм и высотой 130 мм для станов поперечно-винтовой холодной прокатки при обработке цилиндрических изделий из высокопрочновязких сталей.

Целью изобретения является повыше Ьше ударной вязкости, критического {коэффициента интенсивности напряже- ия, износостойкости, предела проч- йости при сжатии, шлифуемости-стали.

Исследуемые стали вьтлавляли в йечи с емкостью тигля 150 кг. Слитки перековывали в температурном интервале 1150-870 С на заготовки диамет- ром 404 мм и BbicoToii 134 мм. Данные заготовки от55шгалн при 860 С и протачивали на токарном станке на диаметр 400 им и высоту 130 мм.

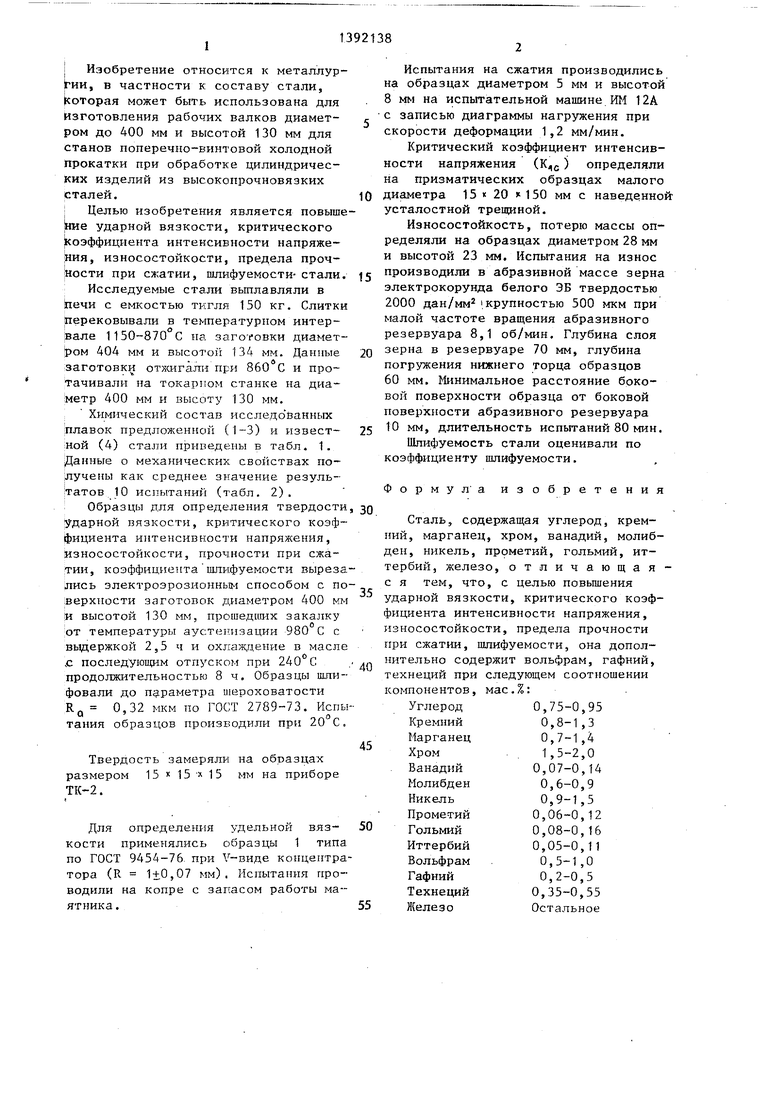

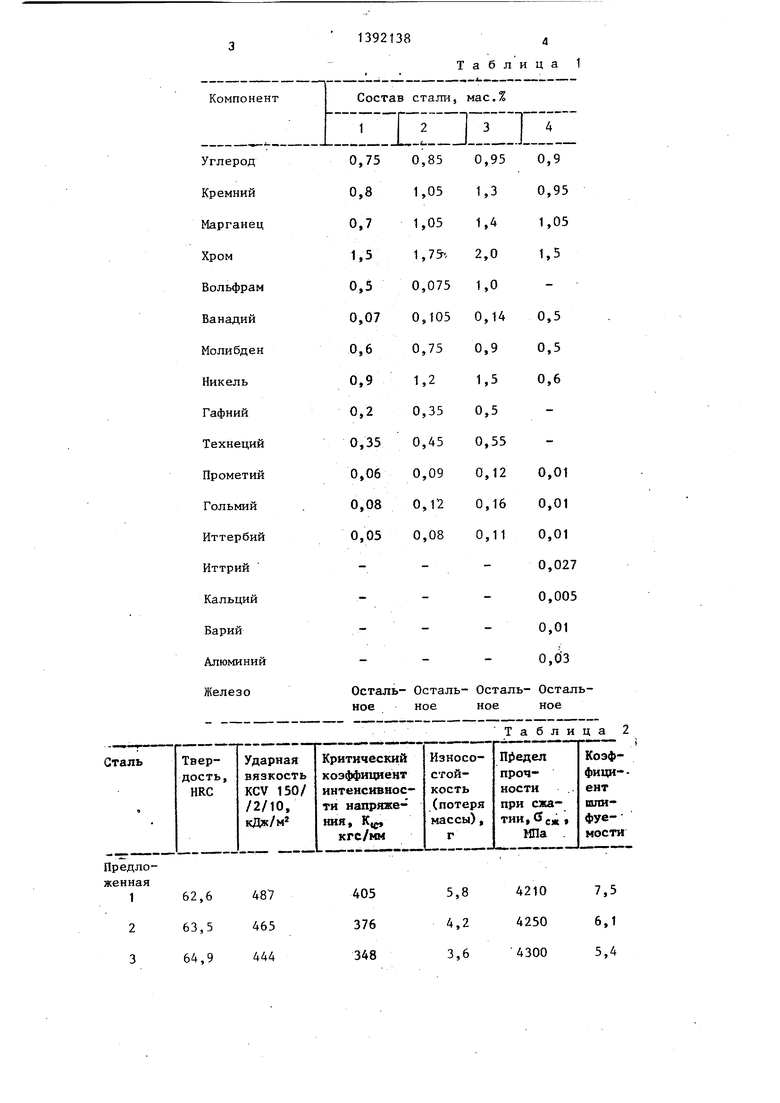

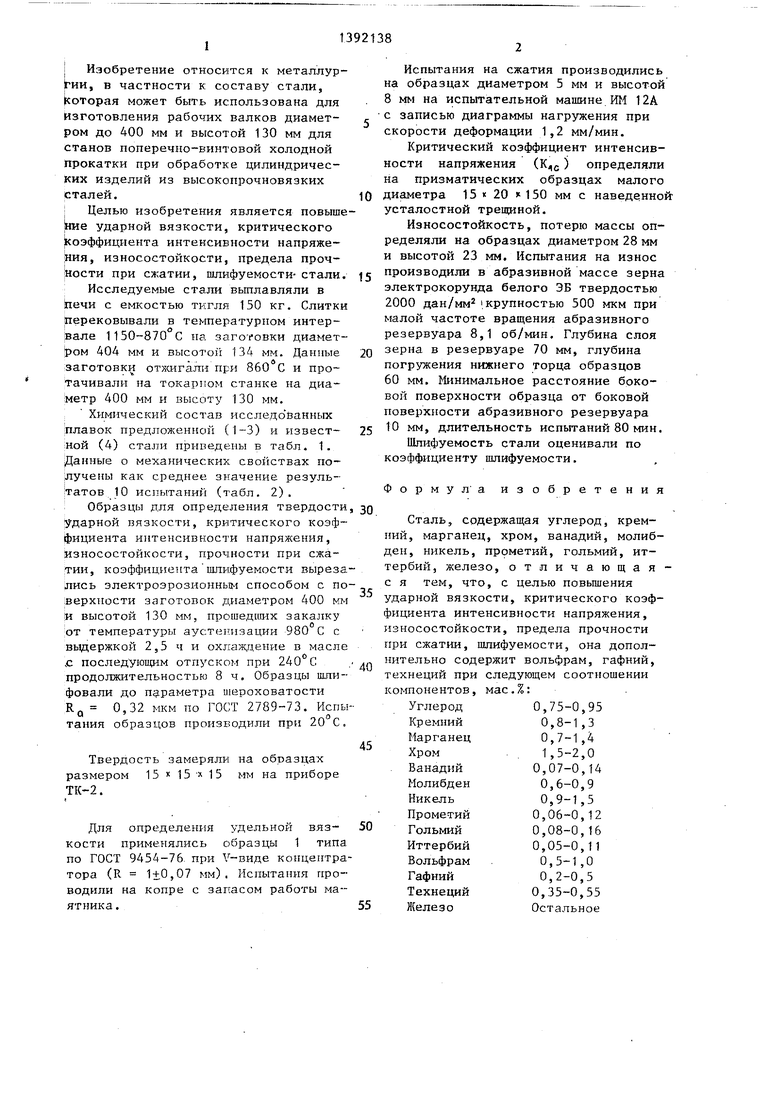

Химический состав исследо йанньгх плавок предложенной (1-3) и извест- :Ной (4) стали приведены в табл. 1. Данные о механических свойствах по- ;лучены как среднее значение результатов 10 испытаний (табл. 2).

Образцы для определения твердости Ударной вязкости, критического коэффициента интенсивности напряжения. Износостойкости, прочности при сжатии, коэффициента шлифуемости выреза

лись электроэрозионньм способом с по- верхности заготовок диаметром 400 мм и высотой 130 мм, прошедших закалку от температуры аусте1 :изации 980 С с вьщержкой 2,5 ч и охлаждение в масле с последующим отпуском при 240 С . продолжительностью 8 ч. Образцы шлифовали до параметра шероховатости К„ 0,32 мкм по ГОСТ 2789-73. ИспыQл

тания образцов производили при 20 С.

Твердость замеряли на образцах размером 15 ч 15 - 15 мм на приборе ТК-2.

Для определения удельной вяз- кости применялись образцы 1 типа по ГОСТ 9454-76, при V-виде концентратора (R 1+0,07 мм). Испытания проводили на копре с запасом работы маятника .

Испытания на сжатия производились на образцах диаметром 5 мм и высотой 8 мм на испытательной машине ИМ 12А с записью диаграммы нагружения при скорости деформации 1,2 мм/мин.

Критический коэффициент интенсивности напряжения (К;,) определяли на призматических образцах малого диаметра 15 « 20 150 мм с наведенной усталостной трещиной.

Износостойкость, потерю массы определяли на образцах диаметром 28 мм и высотой 23 мм. Испытания на износ производили в абразивной массе зерна электрокорунда белого ЭБ твердостью 2000 дан/мм крупностью 500 мкм при малой частоте вращения абразивного резервуара 8,1 об/мин. Глубина слоя зерна в резервуаре 70 мм, глубина погружения нижнего торца образцов 60 мм. Минимальное расстояние боковой поверхности образца от боковой поверхности абразивного резервуара 10 мм, длительность испытаний 80 мин.

Шлифуемость стали оценивали по коэффициенту шлифуемости.

Форму Л а изобретения

Сталь, содержащая углерод, кремний, марганец, хром, ванадий, молибден, никель, прометий, гольмий, иттербий, железо, отличающая- с я тем, что, с целью повьшения ударной вязкости, критического коэффициента интенсивности напряжения, износостойкости, предела прочности при сжатии, шлифуемости, она дополнительно содержит вольфрам, гафний, технеций при следующем соотношении компонентов, мас.%:

Углерод 0,75-0,95 Кремний 0,8-1,3 Марганец О,7-1,4 Хром , 1,5-2,0 Ванадий 0,07-0,14 Молибден 0,6-0,9 Никель0,9-1,5

Прометий 0,06-0,12 Гольмий 0,08-0,16 Иттербий 0,05-0,11 Вольфрам . 0,5-1,0 Гафний0,2-0,5

Технеций 0,35-0,55 Железо Остальное

Таблица 1

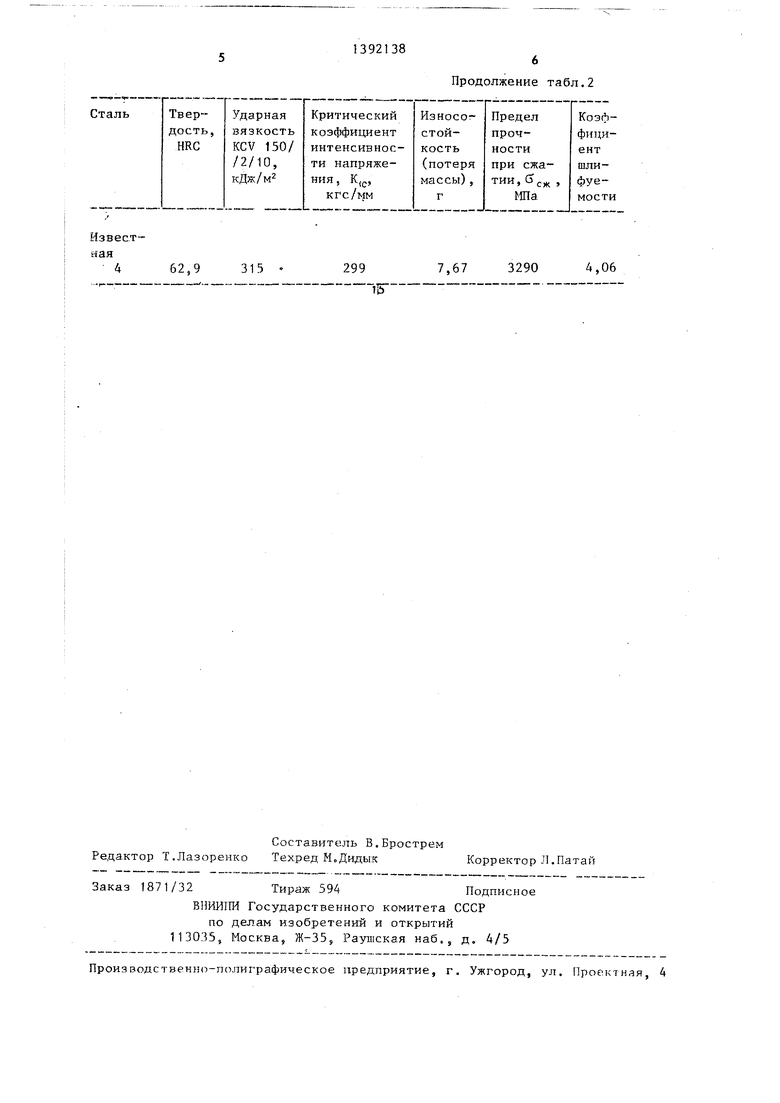

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1986 |

|

SU1359333A1 |

| Сталь | 1988 |

|

SU1548250A1 |

| Сталь | 1989 |

|

SU1694684A1 |

| Сталь | 1989 |

|

SU1664869A1 |

| Сталь | 1988 |

|

SU1587074A1 |

| Сталь | 1987 |

|

SU1498816A1 |

| Сталь | 1985 |

|

SU1285055A1 |

| Сталь | 1986 |

|

SU1420065A1 |

| Сталь | 1989 |

|

SU1650760A1 |

| Сталь | 1990 |

|

SU1763511A1 |

62,9

315

299

7,67

3290

4,06

Авторы

Даты

1988-04-30—Публикация

1986-07-11—Подача