13

Изобретение относится к металлургии, в частности к составу стали, которая может быть использо1зана для изготовления комбинированных сверл

зенкеров, работающ 1Х в условиях сверления, с пульсирующей подачей для ломки стружки, отверстий диаметром до и глубиной 60 мм в донной части цилиндрических изделий типа стаканов из высокопрочных сталей.

Цель изобретения - повышение прочности при изгибе; ударной вязкости, краскостойкости, критического коэффициента интенсивности напряжения, из- носостойкостии термической усталости стали,

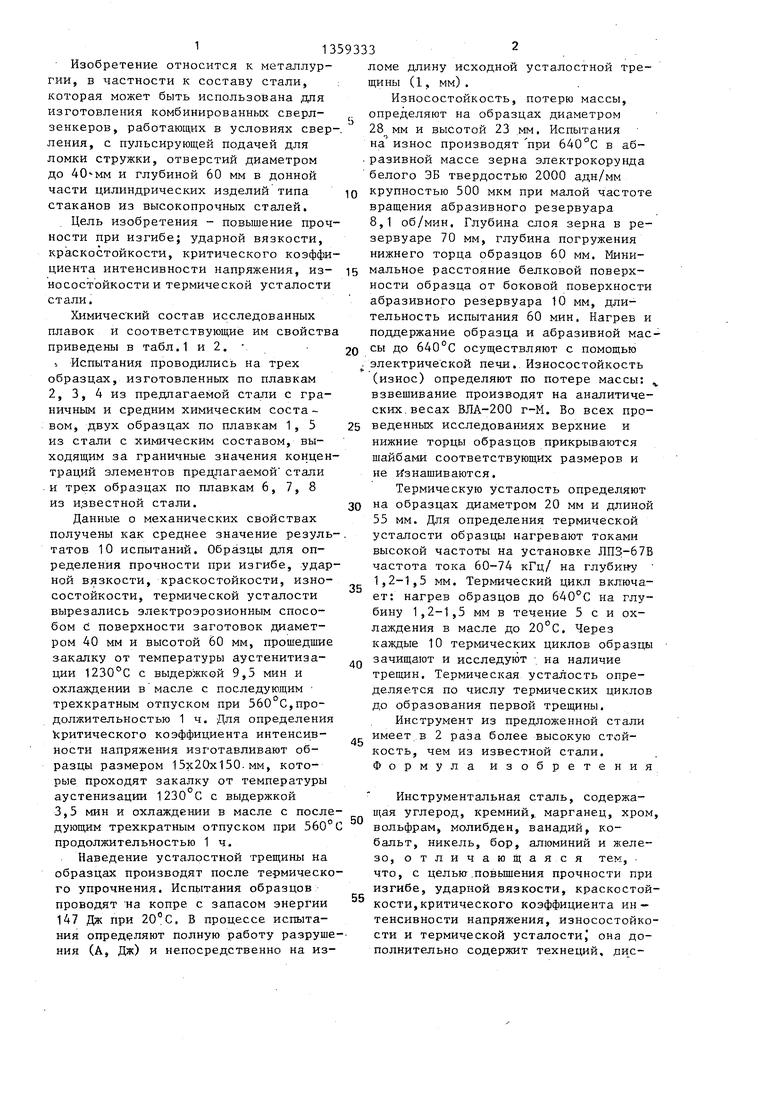

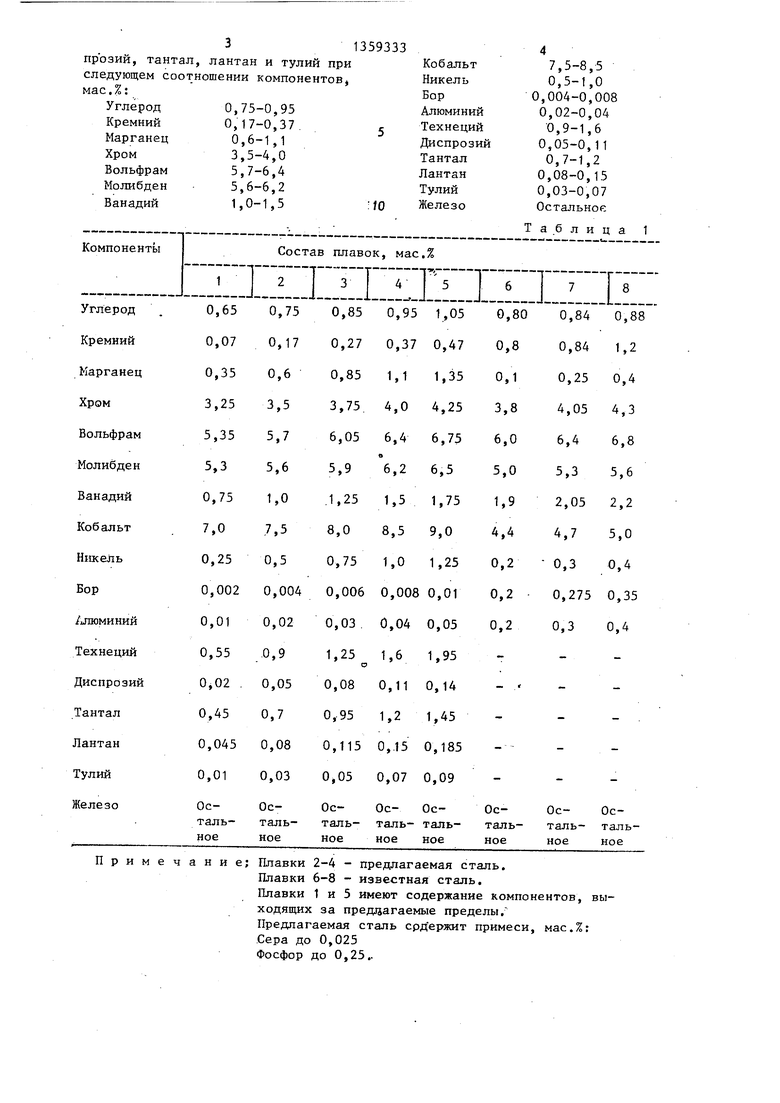

Химический состав исследованных плавок и соответствующие им свойства приведены в табл,1 и 2, Испытания ПРОВОДИЛИСЬ на трех образцах, изготовленных по плавкам 2, 3, 4 из предлагаемой стали с граничным и средним химическим соста

ом, двух образцах по плавкам 1, 5 з стали с химическим составом, выодящим за граничные значения концентраций элементов предлагаемой стали и трех образцах по плавкам 6, 7, 8 из известной стали.

Данные о механических свойствах получены как среднее значение результатов 10 испытаний. Образцы для определения прочности при изгибе, ударной вязкости, краскостойкости, износостойкости, термической усталости вырезались электроэрозионным способом d поверхности заготовок диаметром 40 мм и высотой 60 мм, прошедшие закалку от температуры аустенитиза- ции 1230°С с выдержкой 9,5 мин и охлаждении в масле с последующим трехкратным отпуском при 560°С,продолжительностью 1 ч. Для определения kpитичecкoгo коэффициента интенсивности напряжения изготавливают образцы размером 15x20x150.мм, которые проходят закалку от температуры аустенизации 1230 С с выдержкой 3,5 мин и охлаждении в масле с последующим трехкратным отпуском при 560 С продолжительностью 1 ч.

Наведение усталостной трещины на образцах производят после термического упрочнения, Испь1тания образцов проводят на копре с запасом энергии 147 Дж при , В процессе испытания определяют полную работу разруше- ния (А, Дж) и непосредственно на из25

30

35

40

45

50

55

5

0

5

0

5

0

55

ломе длину исходной усталостной трещины (1, мм),

Износостойкость, потерю массы, определяют на образцах диаметром 28 мм и высотой 23 мм. Испытания на износ производят при в абразивной массе зерна электрокорунда белого ЭБ твердостью 2000 адн/мм крупностью 500 мкм при малой частоте вращения абразивного резервуара 8,1 об/мин. Глубина слоя зерна в резервуаре 70 мм, глубина погружения нижнего торца образцов 60 мм. Минимальное расстояние белковой поверхности образца от боковой поверхности абразивного резервуара 10 мм, длительность испытания 60 мин. Нагрев и поддержание образца и абразивной массы до 640°С осуществляют с помощью электрической печи. Износостойкость (износ) определяют по потере массы: взвещивание производят на аналитических, весах ВЛА-200 г-М. Во всех проведенных исследованиях верхние и нижние торцы образцов прикрываются шайбами соответствующих размеров и не нашиваются.

Термическую усталость определяют на образцах диаметром 20 мм и длиной 55 мм. Для определения термической усталости образцы нагревают токами высокой частоты на установке ЛПЗ-67В частота тока 60-74 кГц/ на глубину 1,2-1,5 мм. Термический цикл включает: нагрев образцов до 640°С на глубину 1,2-1,5 мм в течение 5 с и охлаждения в масле до 20°С, Через каждые 10 термических циклов образцы зачищают и исследуют на наличие трещин. Термическая усталость определяется по числу термических циклов до образования первой трещины.

Инструмент из предложенной стали имеет.в 2 раза более высокую стойкость, чем из известной стали. Формула изобретения

Инструментальная сталь, содержащая углерод, кремний,, марганец, хром, вольфрам, молибден, ванадий, кобальт, никель, бор, алюминий и железо, о тличающаяся тем, . что, с целью .повьщ1ения прочности при изгибе, ударной вязкости, краскостойкости, критического коэффициента интенсивности напряжения, износостойкости и термической усталости, она дополнительно содержит технеций, дисПримечание; Плавки 2-4 - предлагаемая сталь.

Плавки 6-8 - известная сталь.

Плавки 1 и 5 имеют содержание компонентов, выходящих за пред1загаемые пределы, Предлагаемая сталь срд ержит примеси, мас.%: Сера до 0,025 Фосфор до 0,25..

Редактор И.Сегляник

Составитель В.Брострем

Техред Л.Сердюкова. Корректор Г.Решетник

Заказ 6117/27 Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1989 |

|

SU1694684A1 |

| Сталь | 1988 |

|

SU1601183A1 |

| Сталь | 1986 |

|

SU1392138A1 |

| Инструментальная сталь | 1988 |

|

SU1498817A1 |

| Сталь | 1988 |

|

SU1548250A1 |

| Сталь | 1985 |

|

SU1285055A1 |

| Сталь | 1985 |

|

SU1328402A1 |

| Сталь | 1987 |

|

SU1498816A1 |

| Сталь | 1987 |

|

SU1406206A1 |

| Сталь | 1990 |

|

SU1763510A1 |

Изобретение относится к металлургии, в частности к составу инструментальной стали, которая может быть использована для изготовления комбинированных сверл-зенкеров, работающих в условиях сверления, с пульсирующей подачей для ломки стружки, отверстий диаметром до 40 мм и глубиной 60 мм в донной части цилиндрических изделий типа стаканов из высо- копрочновязких сталей. Цель изобретения - повьшение прочности цри изгибе, ударной вязкости, краскостойкости, критического коэффициента интенсивности напряжения, износостойкости и термической усталости стали. Это достигается тем, что сталь дополнительно содержит технеций, диспрозий, тантал, лантан, тулий при следующем соотношении компонентов,мае.%: углерод 0,75-0,95, кремний 0,17 - 0,37, марганец 0,6-1,1, хром 3,5-4,0, вольфрам 5,7-6,4, молибден 5,6-6,2, ванадий 1,0-1,5, кобальт 7,5-8,5, никель 0,5-1,0, бор 0,004-0,008, алюминий 0,02-0,04, технеций 0,9-1,6, диспрозий 0,05-0,11, тантап 0,7-1,2, лантан 0,08-0,15, 0,03-0,07, железо остальное. Сталь может использоваться для сверл, резцов, резьбовых фрез в условиях резания с пуль- сирующей подачей для ломки стружки при механической обработке изделий из высокопрочновязких сталей. Применение стали повысит износостойкость инструмента в 2 раза. 2 табл. (/)

| Приспособление к крану машиниста воздушного тормоза для включения при двойной тяге в главный воздухопровод поезда главного резервуара второго паровоза | 1927 |

|

SU19265A1 |

| Быстрорежущая сталь | 1980 |

|

SU908927A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-19—Подача