Изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления Штампов диаметром до 250 мм и высотой 260 мм горячего деформирования, имеющих разогрев рабочей поверхности до 590°С, для прессования деталей типа конусов из высокопрочной теплостойкой стали.

Цель изобретения - повышение твердости при температуре 590°С, предела текучести при сжатии при температуре. 590°С, ударной вязкости, разгаростойкости, коэффициента чувствительности.к надрезу, сохранение после действия при температуре . 590°С циклических нагрузок сжатия уровня сопротивления смятию.

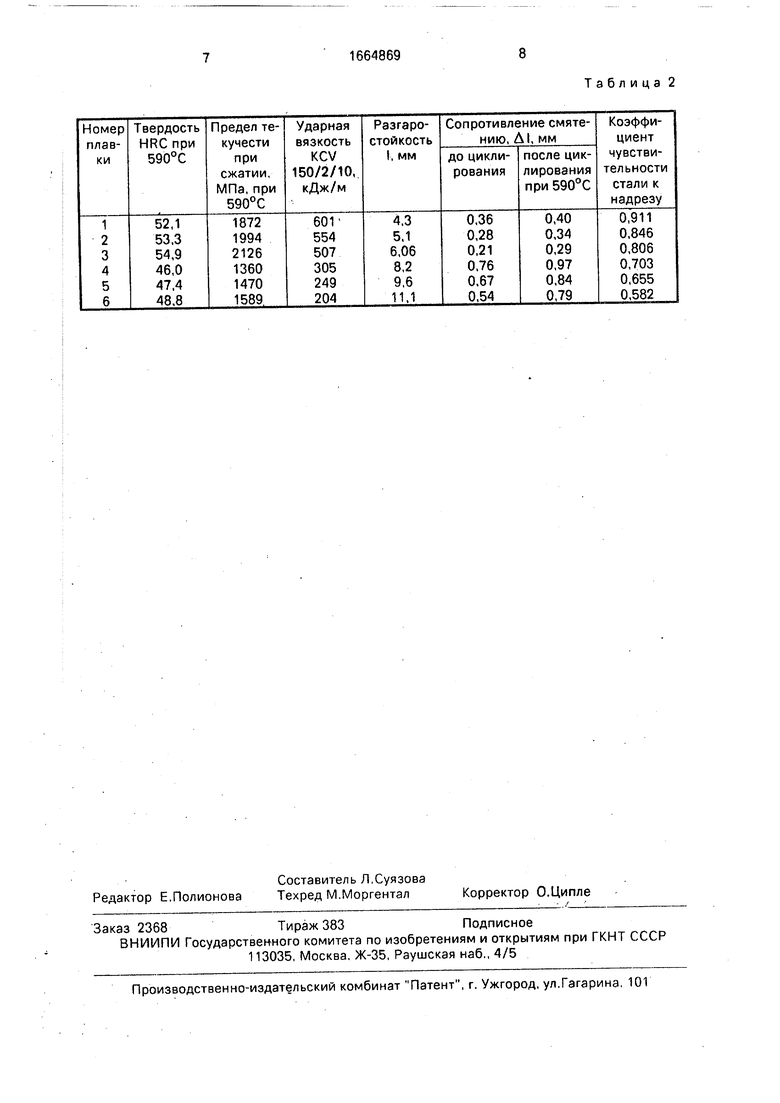

Химический состав плавок предлагаемой и известной стали приведен в табл. 1; результаты испытаний механических свойств - в табл. 2.

Данные о механических свойствах получены как среднее значение результатов 10- ти испытаний. Образцы для определения твердости, предела текучести при сжатии, ударной вязкости, разгаростойкости, коэффициента чувствительности стали к надрезу, сопротивления смятию до действия циклических нагрузок сжатия на инструмент/только в термически упрочненном состоянии/вырезают электроэрозионным способом с поверхности (где должна быть приложена циклическая нагрузка сжатия при эксплуатации инструмента) заготовок

о о а о :

диаметром 250 мм и высотой 260 мм, прошедших закалку от температуры аустени- тизации 1160°С с выдержкой 3,0 ч и охлаждения в масле с последующим двухкратным отпуском (первый отпуск при 630°С продолжительностью 5 ч, охлаждение на воздухе до 20°С, второй отпуск при 570°С Продолжительностью 5 ч, охлаждение на воздухе до 20°С), Образцы для определения сопротивления смятию после термического упрочнения и действия циклических нагрузок сжатия вырезают электроэрозионным Способом с поверхности (с поверхности, где была приложена циклическая нагрузка сжатия при эксплуатации инструмента) штампов диаметром 250 мм и высотой 260 мм, Прошедших закалку от температуры аус- teHHTHsaunn 1160°С с выдержкой 3,0 ч и охлаждения в масле с последующим двух- (сратным отпуском (первый отпуск при 630°С продолжительностью 5 ч, охлаждение )на воздухе до 20°С, второй отпуск при температуре 570°С продолжительностью 5 ч, (охлаждение на воздухе до 20°С) с последу- ощим циклированием (действием циклических нагрузок сжатия). Циклирование штампов производят при температуре 590°С на гидравлическом прессе путем циклического нагружения сжатия при нормальном напряжении 83 кгс/мм2 в количестве 2200 циклов. Общая продолжительность одного цикла 20 с, в том числе время для достижения напряжения 83 кгс/мм2 составляет 6 с, активное время нажатия 4 с, время на перемещение штока пресса для производства следующего цикла 10 с. Усилие пресса замеряют манометром, время определяют секундомером, разогрев и поддержание штампа при температуре 590°С производят с помощью накатной цилиндрической формы электрической печи. Нормальное напряжение, равное 83 кгс/мм2, - это минимальное напряжение, необходимое для прессования деталей, а число, равное 2200 циклов - это средняя стойкость штампов до разрушения, изготовленных из известной стали. Образцы шлифуют до параметра шероховатости ,32 мкм по ГОСТ 2789-73.

Коэффициент чувствительности стали к надрезу (К) при ударных испытаниях оценивают по величине отношения значений ударной вязкости, определенной на образцах 11 типа по ГОСТ 9454-78 при V-виде концентратора (,25 мм) к значению ударной вязкости, определенной на образцах 1

типа по ГОСТ 9454-78 при V-виде концентратора ( ± 0,07 мм) по формуле

К

KCV 150/2/10 KCV 150/2/10

где KCV150/2/10 - ударная вязкость, кДж/м2, определенная на образцах 11 типа по ГОСТ 9454-78 при V-виде концентратора

,25 MM/; KCV150/2/10 - ударная вязкость, кДж/м , определенная на образцах 1 типа по ГОСТ 9454-78 при V-виде кон центратора ( ± 0,07 мм). Испытания проводят на опоре с запасом работы маятника 147 Дж

при температуре 20°С.

Применение стали для штампов горячего деформирования приводит к увеличению стойкости инструмента.

20

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, хром, вольфрам, молибден, ванадий, никель, титан, цирконий, ниобий, алю- миний, железо, отличающаяся тем, что, с целью повышения твердости при температуре 590°С, предела текучести при сжатии при температуре 590°С, ударной вязкости, разгаростойкости, коэффициента чувствительности к надрезу, сохранения после действия при температуре 590°С циклических нагрузок сжатия уровня сопротивления смятию, она дополнительно содержит кар- бонитриды титана, бориды кобальта, тербий, кадмий, гафний при следующем соотношении компонентов, мас.%:

Углерод0,48-0,66

Марганец0,7-1,3

Кремний0,65-1,1

Хром3,1-4,2

Вольфрам2,4-3,3

Молибден2,6-3,8

Ванадий0,9-1,4

Никель0,7-1,7

Титан0,12-0,22

Цирконий0,10-0,20

Ниобий 0,12-0,18

Алюминий0,04-0,06

Карбонитриды титана 0,08-0,17 Бориды кобальта0,13-0,22

Тербий0,05-0,09

Кадмий0,04-0,076

Гафний1,04-1,46

ЖелезоОстальное

при условии выполнения соотношения никеля с тербием, равного 14,0-18,88.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1988 |

|

SU1548250A1 |

| Сталь | 1990 |

|

SU1713971A1 |

| Сталь | 1988 |

|

SU1498818A1 |

| Сталь | 1987 |

|

SU1498816A1 |

| Сталь | 1990 |

|

SU1763511A1 |

| Сталь | 1987 |

|

SU1406206A1 |

| Сталь | 1989 |

|

SU1659524A1 |

| Сталь | 1989 |

|

SU1694684A1 |

| Сталь | 1988 |

|

SU1587074A1 |

| Сталь | 1989 |

|

SU1650760A1 |

Изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления штампов диаметром до 250 мм и высотой 260 мм горячего деформирования, имеющих разогрев рабочей поверхности до 590°С, при прессовании деталей типа конусов из высокопрочной теплостойкой стали. Цель изобретения - повышение твердости при температуре 590°С, предела текучести при сжатии при температуре 590°С, ударной вязкости, разгаростойкости, коэффициента чувствительности к надрезу, сохранение после действия при температуре 590°С циклических нагрузок сжатия уровня сопротивления смятию. Сталь дополнительно содержит карбонитриды титана, бориды кобальта, тербий, кадмий, гафний при следующем соотношении компонентов, мас.%: углерод 0,48 - 0,66, марганец 0,7 - 1,3, кремний 0,65 - 1,1, хром 3,1 - 4,2, вольфрам 2,4 - 3,3, молибден 2,6 - 3,8, ванадий 0,9 - 1,4, никель 0,7 - 1,7, титан 0,12 - 0,22, цирконий 0,10 - 0,20, ниобий 0,12 - 0,18, алюминий 0,04 - 0,06, карбонитриды титана 0,08 - 0,17, бориды кобальта 0,13 - 0,22, тербий 0,05 - 0,09, кадмий 0,04 - 0,076, гафний 1,04 - 1,36, железо - остальное при условии выполнения соотношения никель/тербий = 14 - 18,88. 2 табл.

Продолжение табл.1

Продолжение табл.1

Таблица 2

| Сталь | 1977 |

|

SU667609A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-23—Публикация

1989-08-02—Подача