СО

;о со 4 со to

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления профиль- ных заготовок экструзией из литых слитков.

Цель изобретения - повышение эко- номинности путем снижения себестоимости за счет уменьшения расхода металла и повьшение качества путем обеспечения равномерности структуры материала получаемых профильных заготовок ,

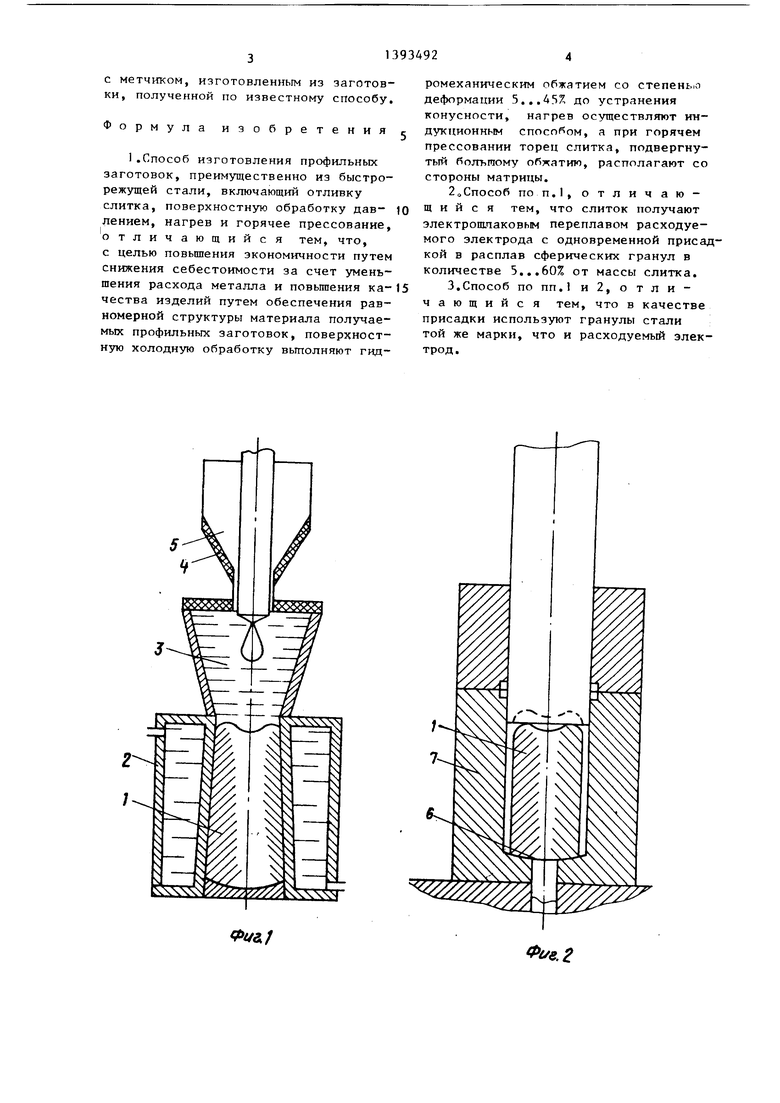

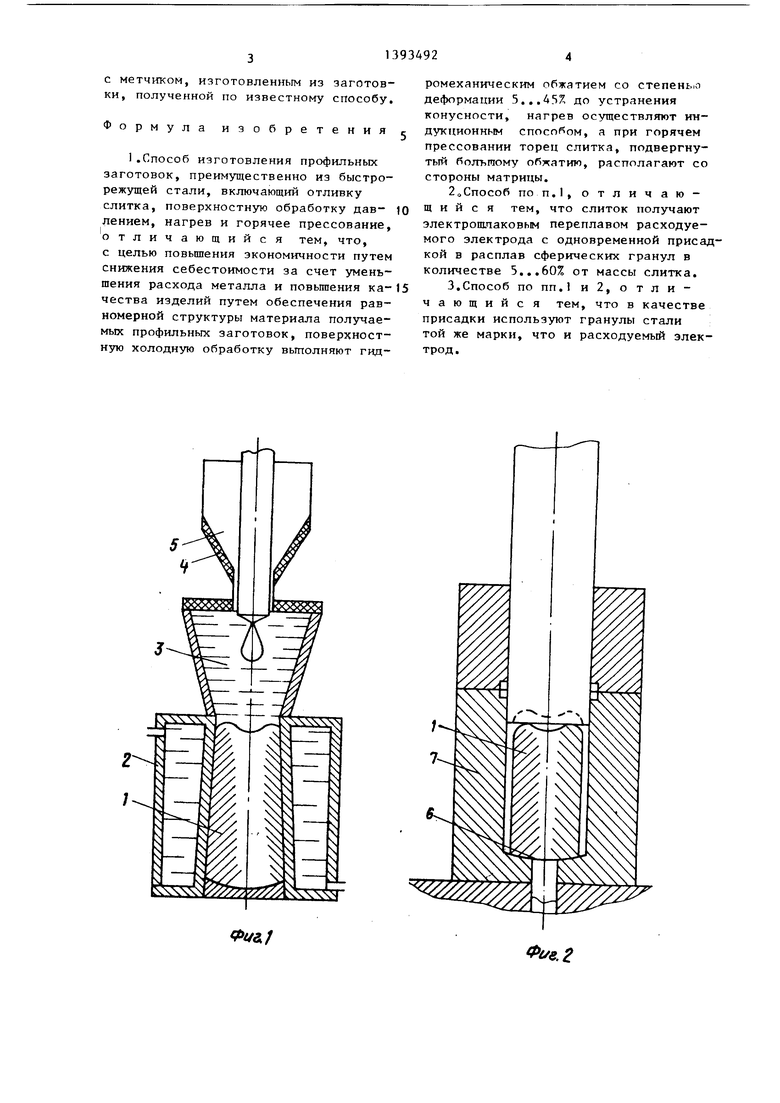

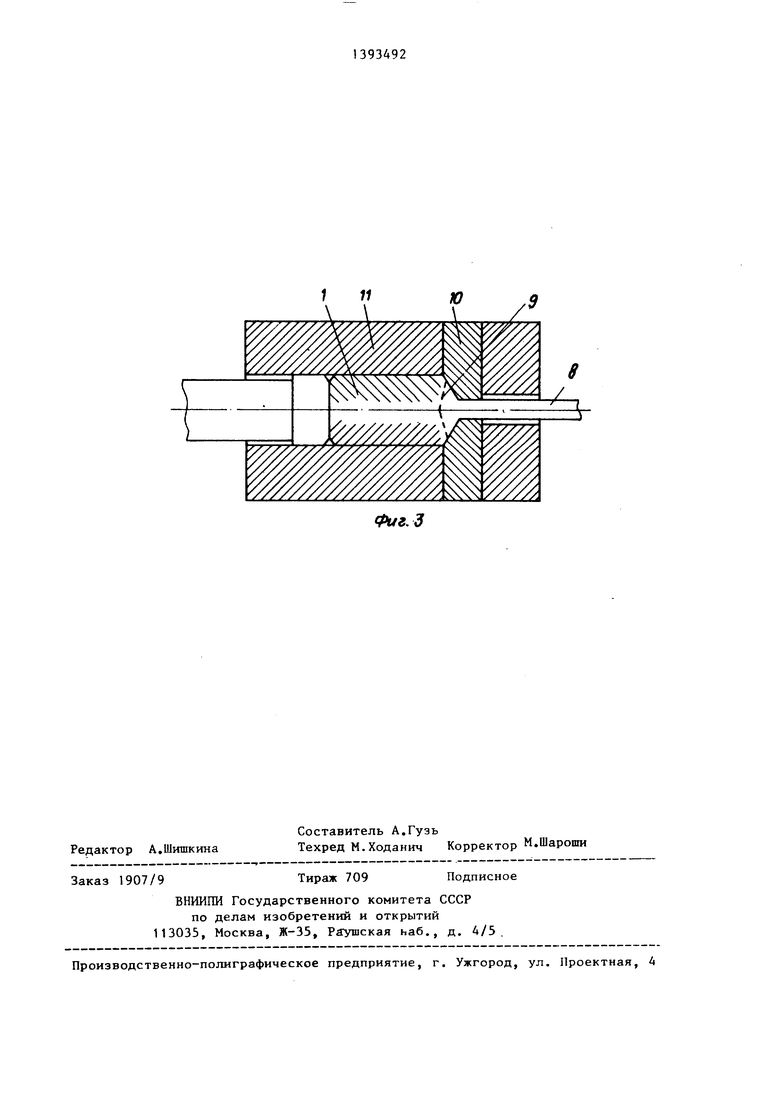

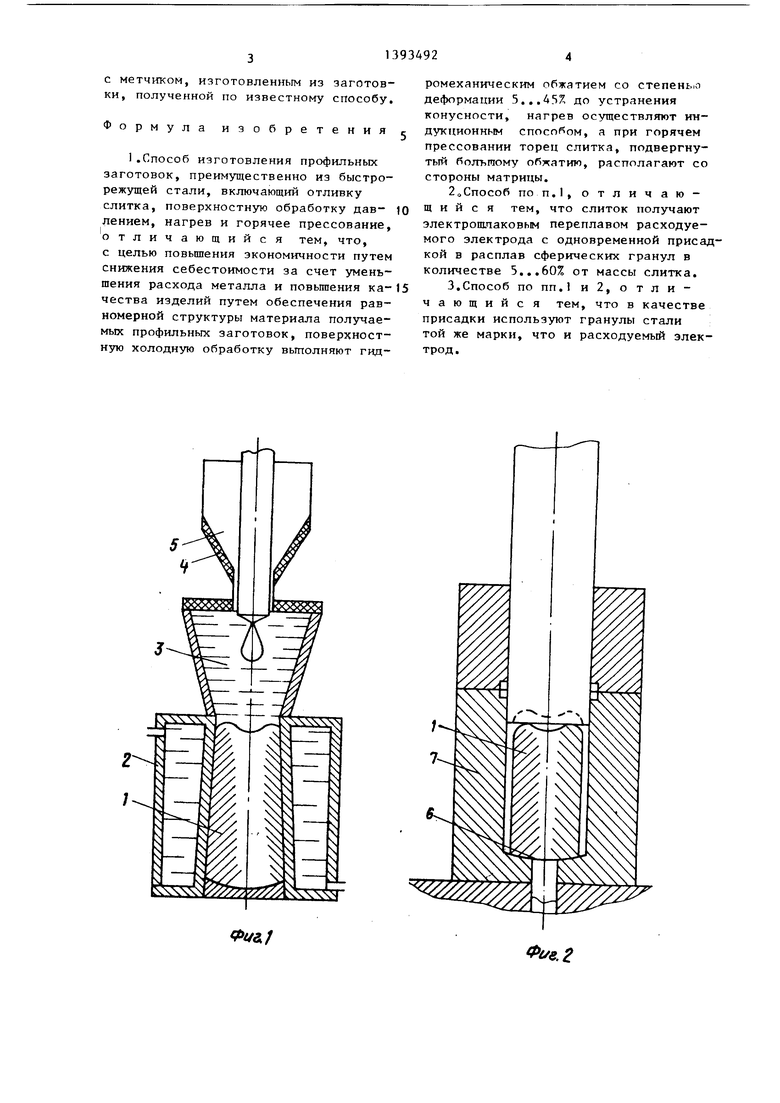

На фиг.1 показан момент получения слитка из расплава; на фиг,2 - окончание гидромеханического обжатия; на фиг.З - горячее прессование слитка ,

Вьтлавка слитка 1 электрошлаковым переплавом (зиш) производится в конусообразный водоохлакдаемый кристаллизатор 2, В процессе выплавки в расплав 3 из бункера 4 подают порошок 5 стали той же марки, что и выплавляемый слиток 1.

Порошок-модификатор в виде сферических грянул сечением 700,,,5000 мкм из материала той же марки, что и слиток, вводят в расплав в количестве

10

15

20

25

му обжатию, располагают со стороны матрицы 10 в контейнере 11,

Пример, ЭиЯТ стали 10Р6М5 осуществляют на установке Р-909 при следующих электрических режимах: напряжение 43 В, сила тока 2,5 А, Кристаллизатор диаметром 175 мм, высотой 750 мм и конусностью 3° охлаждают водой. Высота сферической части слитка 75 мм. Вес слитка 120 кг.

Выбранный режим выплавки позволяет получать слиток с Волнистой поверхностью с высотой гребешков 1,8- 2 мм, В процессе вьтлавки слитка в установке 31(111 производят подачу порошка быстрорежущей стали 10Р6М5 фракцией 700-5000 мкм в количестве 36 кг. После отливки в установке ЭШП и остьшания слиток отжигают при 850- , а затем производят холодное гидромеханическое обжатие на вертикальном прессе ДА2243 усилием 2000 тс Слиток помещают в контейнер с машинным маслом, включают привод пуансона, рабочую жидкость сжимают до давления 6,0-8,0 кбар при торце пуансона, упирающемся в заготовку, и производят гидромеханическую осадку конусно5,,,60% от массы слитка, что не меня- 0 го .слитка, осаживая его до образова0

5

0

5

му обжатию, располагают со стороны матрицы 10 в контейнере 11,

Пример, ЭиЯТ стали 10Р6М5 осуществляют на установке Р-909 при следующих электрических режимах: напряжение 43 В, сила тока 2,5 А, Кристаллизатор диаметром 175 мм, высотой 750 мм и конусностью 3° охлаждают водой. Высота сферической части слитка 75 мм. Вес слитка 120 кг.

Выбранный режим выплавки позволяет получать слиток с Волнистой поверхностью с высотой гребешков 1,8- 2 мм, В процессе вьтлавки слитка в установке 31(111 производят подачу порошка быстрорежущей стали 10Р6М5 фракцией 700-5000 мкм в количестве 36 кг. После отливки в установке ЭШП и остьшания слиток отжигают при 850- , а затем производят холодное гидромеханическое обжатие на вертикальном прессе ДА2243 усилием 2000 тс, Слиток помещают в контейнер с машинным маслом, включают привод пуансона, рабочую жидкость сжимают до давления 6,0-8,0 кбар при торце пуансона, упирающемся в заготовку, и производят гидромеханическую осадку конусно

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2013 |

|

RU2563566C2 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ (ВАРИАНТЫ) И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2014 |

|

RU2557839C1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2004 |

|

RU2247162C1 |

| Способ получения заготовок для прессования изделий из порошка | 1988 |

|

SU1634363A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 265×22×13000±300 И 285×25×11750±50 мм ИЗ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16Т2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ-ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК | 2012 |

|

RU2527591C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления профильных заготовок из литых слитков. Цель - повышение экономичности путем снижения себестоимости за счет уменьшения расхода металла и повышение качества путем обеспечения равномерной структуры материала получаемых профильных заготовок. Сначала отливают слиток электрошлаковым переплавом расходуемого электрода с модифицированными гранулами 700... 5000 мкм в количестве 5...60% от массы слитка из материала той же марки, что и расходуемый электрод. Слиток подвергают гидромеханическому обжатию со степенью деформации 5... 45%. Осуществляют нагрев индукционным способом и горячее прессование. Торец слитка, подвергаемый большему обжатию, располагают со стороны матрицы. Слиток получают электрошлаковым переплавом расходуемого электрода с присадкой в расплав сферических гранул стали той же марки что и электрод, в количестве 5...60% от массы слитка. Способ позволяет повысить механические свойства материала и стойкость изделий. 2 з.п. ф-лы, 3 ил.

ет химсостав стали, но изменяет струтуру.

Последующая холодная гидромеханическая обработка обжатием позволяет разрушить дендриты, устранить конус- ность слитка и частично уплотнить его с большим уплотнением верхней части за счет дополнительного механического воздействия.

Для этого конусный слиток 1 уста- навливают в камеру 6 контейнера 7 пресса на торец большего диаметра. При достижении определенного давления в камере пуансон выполняет механическую осадку слитка со степенью деформации 5-45%, которой достаточно для получения слитка цилиндрической формы,

Для снятия остаточного напряжения слиток подвергают высокому отпуску по режимам, разработанным для быстрорежущей стали. После отпуска слиток подают в индукционнутп печь с защитно атмосферой. Плавный и быстрый нагрев позволяет получать качественные (без окалины) слитки. Горячее прессование производят для получения профильной заготовки 8, Торец 9 слитка I, подвергнутый болычему гидромеханическония цшгиндрической формы наружной его поверхности. Обработанный в прессе ДА2243 слиток подвергают высокому отпуску при 770 С и нагревают в индукционной печи ИП4501 до 1125-1150°С по режиму: напряжение на первой и второй секциях 650 и 600 В соответственно и на приводе рольганга 600 В, Нагрев производят в течение 45-50 мин в защитной атмосфере азота. Нагретый слиток подают в смазо чную камеру установки НГ-220, покрывают цилиндрическую поверхность датолитовой смазкой, перемещают в контейнер горизонтально-гидравлического пресса П-8743 усилием 2000 тс и производят горячее прессование через матрицу в профильную заготовку для инструмента типй метчик. Пресс-изделие охлаждают в термостате.

Экономия металла в результате разработанного способа вьтлавки с MOAH- фицированием гидромеханического уплотнения и индукционного нагрева в защитной атмосфере составила примерно 18-207 по сравнению с известным способом. Стойкость метчика, нз готовленного из профильной заготовки, в 1,3-1,5 раза Bbmie-no сравнению

с метчиком, изготовленным из заготовки, полученной по известному способу.

Формула изобретения

ромеханическим обжатием со степень.о деформации 5...А5% до устранения конусности, нагрев осуществляют индукционным способом, а при горячем прессовании торец слитка, подвергнутый большому обжатию, располагают со стороны матрицы.

2 оСпособ ПОП.1, о тл ич аю - щ и и с я тем, что слиток получают электрошлаковым переплавом расходуемого электрода с одновременной присакой в расплав сферических гранул в количестве 5...60% от массы слитка.

Фие.

f 11

Фиг.З

Авторы

Даты

1988-05-07—Публикация

1986-03-03—Подача