со со со

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

| СПОСОБ ИМИТАЦИИ СИГНАЛА ВИБРОАКУСТИЧЕСКОЙ ЭМИССИИ ПРИ РЕЗАНИИ И РАЗРУШЕНИИ РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273549C2 |

| Устройство управления точностью на металлорежущем станке | 1980 |

|

SU918022A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРОВ ДЕТАЛЕЙ | 1991 |

|

RU2023580C1 |

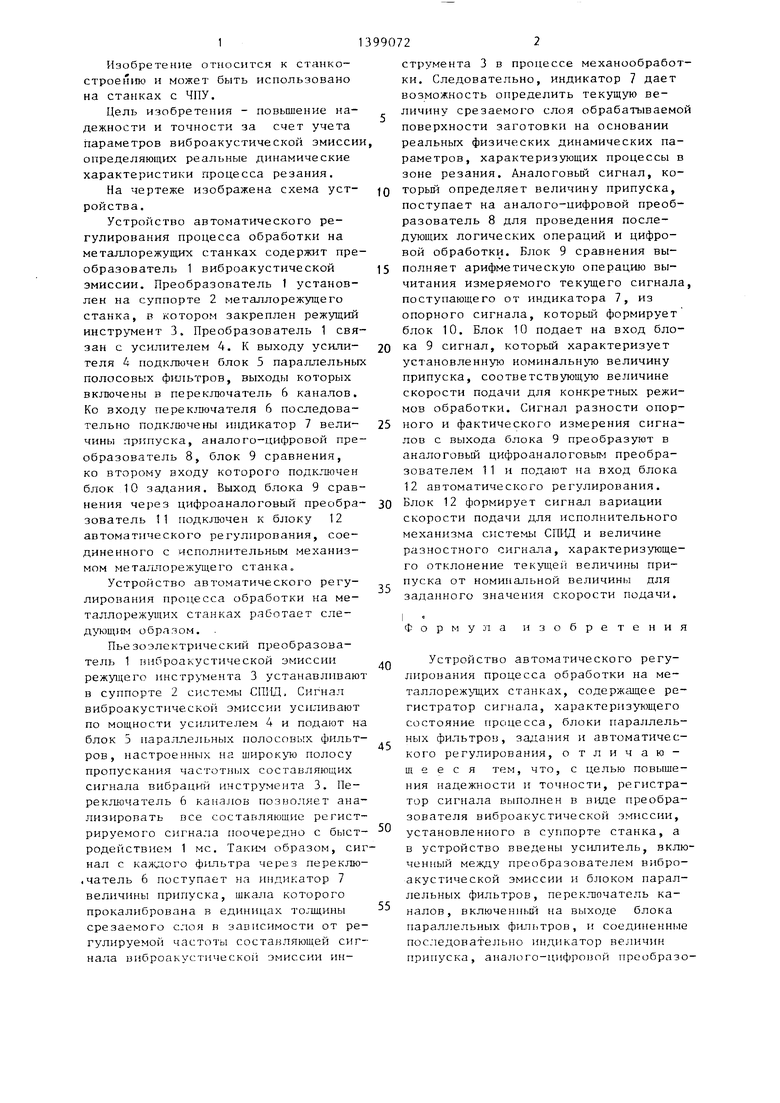

Изобретение относится к станкостроению. Цель изобретения - повышение надежности и точности за счет учета параметров виброакустической эмиссии, определяющих реальные динамические характеристики процесса резания. Сигнал с преобразователя виб- роакустичёской эмиссии через усилитель проходит на блок параллельных полосовых фильтров. Переключатель каналов позволяет анализировать все составляющие сигнала поочередно. Сигнал с каждого фильтра передается на индикатор-и на аналого-цифровой преобразователь. Далее блок сравнения сравнивает текущий сигнал с опорным сигналом. В зависимости от разностного сигнала блок автоматического регулирования формирует сигнал вариации скорости подачи для исполнительного механизма. 1 ил. (Л

to

Изобретение относится к станкостроению н может быть использовано на станках с ЧПУ.

Цель изобретения - повьпление надежности и точности за счет учета параметров виброакустической эмисси определяющих реальные динамические характеристики процесса резания.

На чертеже изображена схема устройства.

Устройство автоматического регулирования процесса обработки на металлорежущих станках содержит преобразователь 1 виброакустической эмиссии. Преобразователь 1 установлен на суппорте 2 металлорежущего станка, в котором закреплен режущий инструмент 3. Преобразователь 1 связан с усилителем 4. К выходу усилителя 4 подключен блок 5 параллельны полосовых фильтров, выходы которых включены в переключатель 6 каналов. Ко входу переключателя 6 последовательно подключены индикатор 7 величины припуска, аналого-цифровой преобразователь 8, блок 9 сравнения, ко второму Бходу которого подключен блок 10 задания. Выход блока 9 сравнения через цифроаналоговый преобразователь П подключен к блоку 12 автоматического регулирования, соединенного с исполнительным механизмом метатшорежущего станка.

Устройство автоматического регулирования процесса обработки на металлорежущих станках работает следующим образом.

Пьезоэлектрический преобразователь 1 пиброакустической эмиссии режущего инструмента 3 устанавливают в суппорте 2 системы СП Щ. Сигнал виброакустической эмиссии усиливают по мощности усилителем 4 и подают на блок 5 параллельных полосовых фильтров, настроенных на широк то полосу пропускания частотных составляющих сигнала вибрацт инструмента 3. Переключатель 6 каналов позволяет анализировать все составляющие регистрируемого сигнала поочередно с быстродействием 1 мс. Таким образом, сигнал с каждого фильтра через переклю- .чатель 6 поступает на индикатор 7 величины припуска, шкала которого прокалибрована в единицах то щины срезаемого слоя в зависимости от регулируемой частоты составляющ.ей сигнала виброакустическо эмиссии ин0

5

5

0

струмента 3 в процессе механообработки. Следовательно, индикатор 7 дает возможность определить текущую величину срезаемого слоя обрабатываемой поверхности заготовки на основании реальных физических динамических параметров, характеризующих процессы в зоне резания. Аналоговый сигнал, который определяет величину припуска, поступает на аналого-цифровой преобразователь 8 для проведения последующих логических операций и цифровой обработки. Блок 9 сравнения выполняет арифметическую операцию вычитания измеряемого текущего сигнала, поступающего от индикатора 7, из опорного сигнала, который формирует блок 10. Блок 10 подает на вход бло- 0 ка 9 сигнал, которьй характеризует установленную номинальную величину припуска, соответствующую величине скорости подачи для конкретных режимов обработки. Сигнал разности опорного и фактического измерения сигналов с выхода блока 9 преобразуют в аналоговый цифроаналоговым преобразователем 11 и подают на вход блока 12 автоматического регулирования. Блок 12 формирует сигнал вариации скорости подачи для исполнительного механизма системы СШЩ и величине разностного сигнала, характеризующего отклонение текущей величины припуска от номинальной величины для заданного значения скорости подачи.

5

Формула изобретения

Устройство автоматического регулирования процесса обработки на металлорежущих станках, содержащее регистратор сигнала, характеризующего состояние процесса, блоки параллельных фильтров, задания и автоматического регулирования, отличаю- 01 е е с я тем, что, с целью повышения надежности и точности, регистратор сигнала вьнюлнен в виде преобразователя виброакустической зм11ссии, установленного в суппорте станка, а в устройство введены усилитель, включенный между преобразователем виброакустической эмиссии и блоком параллельных фильтров, переключатель каналов, включениБИ на выходе блока параллельных фильтров, и соединенные последовательно индикатор величин припуска, аналого-цифровой прсобразо0

5

0

5

ватель, блок сравнения и цифроанало- говый преобразователь, выход которого связан с входом блока автоматического регулирования, при этом второй

вход блока сравнения связан с блоком задания, а выход переключателя каналов соединен с индикатором величины припуска.

| Система автоматического регулироваия геометрических параметров обрабатываемой детали на станке | 1974 |

|

SU653088A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-30—Публикация

1985-04-12—Подача