Для обработки рабочих поверхностей корректирующих кулачков прецизионных потенциометров применяются устройства, выполненные в виде измерительного моста, в плечи которого включены изготавливаемый и эталонный потенциометры, и следящего привода подачи инструментальной головки, (см. авт. св. № 109782 по классу 21e,ifisn). Опыт эксплуатации этого устройства показал, что ввиду наличия деталей, требующих механической обработки высокой точности, а также дополнительных операций по наладке устройства, оно не обеспечивает дос.-аточной точности обработки рабочих поверхностей кулачков. Предлагаемое устройство, выполненное согласно изобретению, не имеет указанного недостатка. Цель изобретения - повысить точность обработки кулачков путем исключения ряда точно изготавливаемых механических деталей и дополнительных наладочных операций, вносящих погрещности в обработку.

Сущность изобретения заключается в том, что в устройстве применен балансирующий потенциометр, который передает исполнительному механизму сигнал следящего привода. Этот сигнал вырабатывается в результате сравнения напряжения рассогласования, которое возникает в диагонали моста, и напряжения, снимаемого с дополнительного потенциометра, которое пропорционально крутизне.рабочего профиля кулачка. Перемещение токосъемника дополнительного потенциометра согласовано с перемещением токосъемников эталонного и изготавливаемого потенциометров.

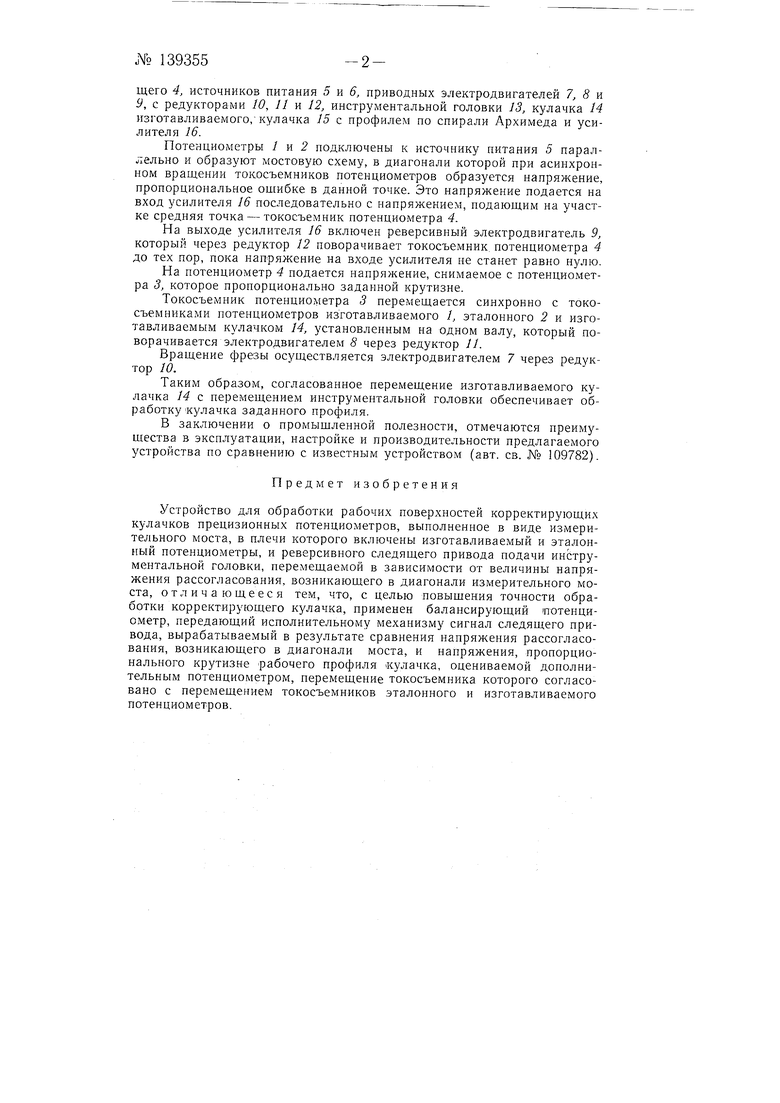

На чертеже изображена функциональная схема устройства.

Устройство состоит из следующих основных частей: потенциометров-изготавливаемого }, эталонного 2, дополнительного 5, балансирую№ 139355-2щего 4, источников питания 5 и 6, приводных электродвигателей 7, 8 и 9, с редукторами 10, 11 и 12, инструментальной головки 13, кулачка 14 изготавливаемого,кулачка 15 с профилем по спирали Архимеда и усилителя 16.

Потенциометры / и 2 подключены к источнику питания 5 параллельно и образуют мостовую схему, в диагонали которой при асинхронном вращении токосъемников потенциометров образуется напряжение, пропорциональное ошибке в данной точке. Это напряжение подается на вход усилителя 16 последовательно с напряжением, подающим на участке средняя точка - токосъемник потенциометра 4.

На выходе усилителя 16 включен реверсивный электродвигатель 9, который через редуктор 12 поворачивает токосъемник, потенциометра 4 до тех пор, пока напряжение на входе усилителя не станет равно нулю.

На потенциометр 4 подается напряжение, снимаемое с потенциометра 3, которое пропорционально заданной крутизне.

Токосъемник потенциометра 3 перемещается синхронно с токосъемниками потенциометров изготавливаемого /, эталонного 2 и изготавливаемым кулачком 14, установленным на одном валу, который поворачивается электродвигателем 8 через редуктор 11.

Вращение фрезы осуществляется электродвигателем 7 через редуктор 10.

Таким образом, согласованное перемещение изготавливаемого кулачка 14 с перемещением инструментальной головки обеспечивает обработку кулачка заданного профиля.

В заключении о промыщленной полезности, отмечаются преимущества в эксплуатации, настройке и производительности предлагаемого устройства по сравнению с известным устройством (авт. св. № 109782).

Предмет изобретения

Устройство для обработки рабочих поверхностей корректирующих кулачков прецизионных потенциометров, выполненное в виде измерительного моста, в плечи которого включены изготавливаемый и эталонный потенциометры, и реверсивного следящего привода подачи инструментальной головки, перемещаемой в зависимости от величины напряжения рассогласования, возникающего в диагонали измерительного моста, отличающееся тем, что, с целью повышения точности обработки корректирующего кулачка, применен балансирующий потенциометр, передающий исполнительному механизму сигнал следящего привода, вырабатываемый в результате сравнения напряжения рассогласования, возникающего в диагонали моста, и напряжения, пропорционального крутизне рабочего профиля асулачка, оцениваемой дополнительным потенциометром, перемещение токосъемника которого согласовано с перемещением токосъемников эталонного и изготавливаемого потенциометров.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления кулачков | 1956 |

|

SU109782A1 |

| Станок для автоматической обработки кулачка механизма компенсации суммарных ошибок сопротивлений потенциометров | 1956 |

|

SU111550A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ПРОФИЛЕЙ | 1973 |

|

SU384149A1 |

| ПРЕОБРАЗОВАТЕЛЬ ЧАСТОТА-НАПРЯЖЕНИЕ | 1972 |

|

SU415801A1 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 1973 |

|

SU389406A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU428901A1 |

| Устройство для измерения температуры вращающихся объектов | 1975 |

|

SU657276A1 |

| Устройство для обработки поверхностей тел вращения криволинейного профиля | 1985 |

|

SU1258680A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2013 |

|

RU2545322C1 |

| Устройство для регулирования температуры | 1979 |

|

SU943668A1 |

Авторы

Даты

1961-01-01—Публикация

1960-05-17—Подача