К применяемым в счетно-решающих и др. системах функциональным потенциометрам (под которыми понимаются потенциометры с нелинейной зависимостью между утлом поворота токосъемника и изменением сопротивления) предъявляются высокие требования в части точности воспроизведения заданной функции, отчего зависит точность работы всей системы.

Ошибки функциональных потенциометров наиболее точно и непрерывно, т. е. на всем протяжении функции, могут быть компенсированы кулачковым механизмом компенсации ошибок.

Однако применение кулачков компенсации ошибок при серийном производстве потенциометров возможно лишь в случае автоматической обработки кривой кулачка с учетом ошибок того экземпляра потенциометра, для установки в котором кулачок предназначается.

Предложенное устройство для изготовления таких кулачков (состояшее из шпинделя, несущего обрабатываемый кулачок, приводного

механизма, пальцевой фрезы с приводом, исполнительного механизма, перемешаюшего с помощью эксцентрика и рычажной передачи в соответствии с поступающим электрическим сигналом обрабатывающую фрезу и обеспечивающего обработку кулачка по заданному профилю) обеспечивает возможность изготовления кулачка по профилю, необходимому для компенсации ошибок, присущих данному экземпляру функционального потенциометра с точностью более высокой, по сравнению с изготовлением по копиру, сделанному вручную, а также автоматизировать процесс обработки.

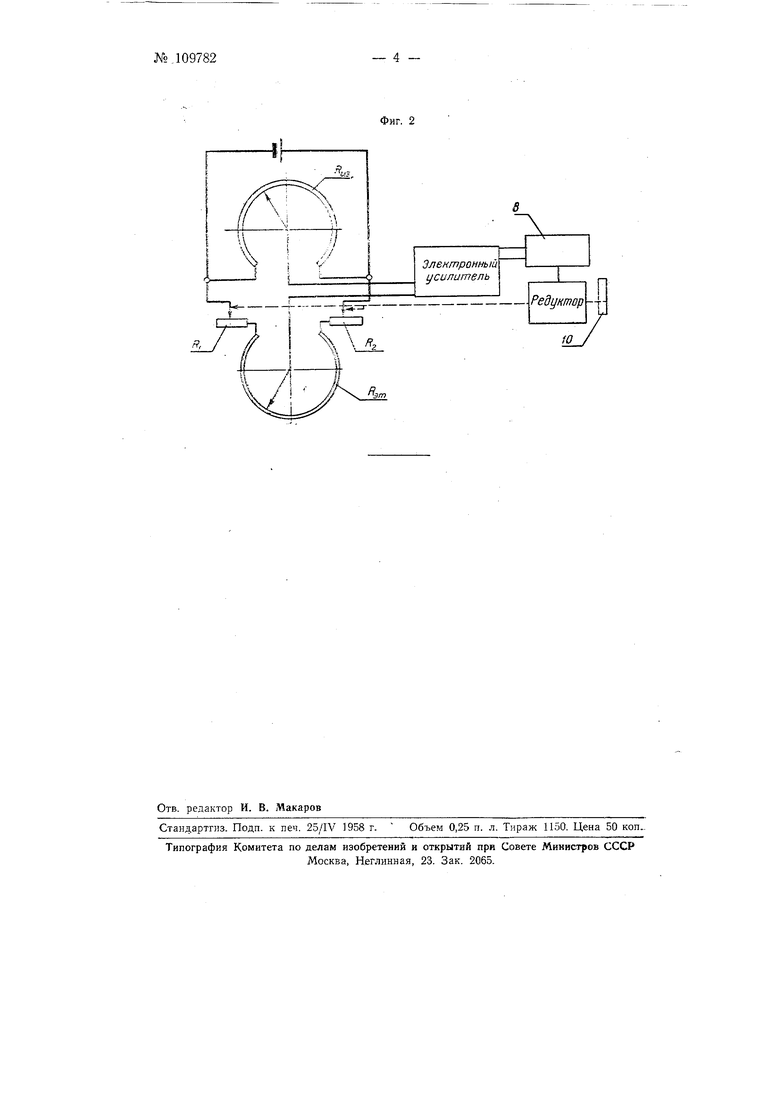

Это достигается тем, что на шпиндель, несущий обрабатываемый кулачок, помещены эталонное сопротивление и сопротивление изготовляемого потенциометра, которые включены в люстовую измерительную схему, определяющую величину рассогласования этих сопротивлений. Снимаемый сигнал рассогласования используется в качестве сигнала, управляющего Hciio;iнительным механизмом устройства.

Для измерения масштаба зависимости между величиной компеисируемсй ошибки и потребным изменением радиуса-вектора изготовленного кулачка в устройстве применен кулачковый механизм, связанный с враихающимся шпинделем и смешаюш;ий ось вряшения рычажного механизма, через который воздействует на фрезу исполнительный механизм.

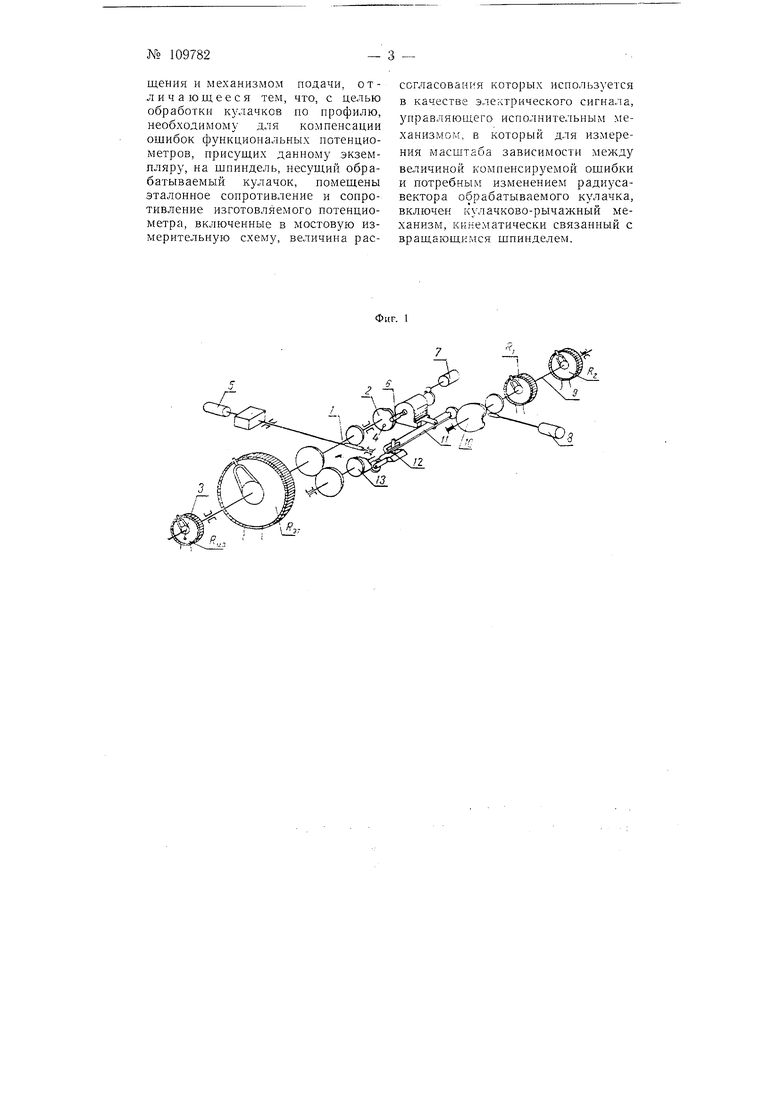

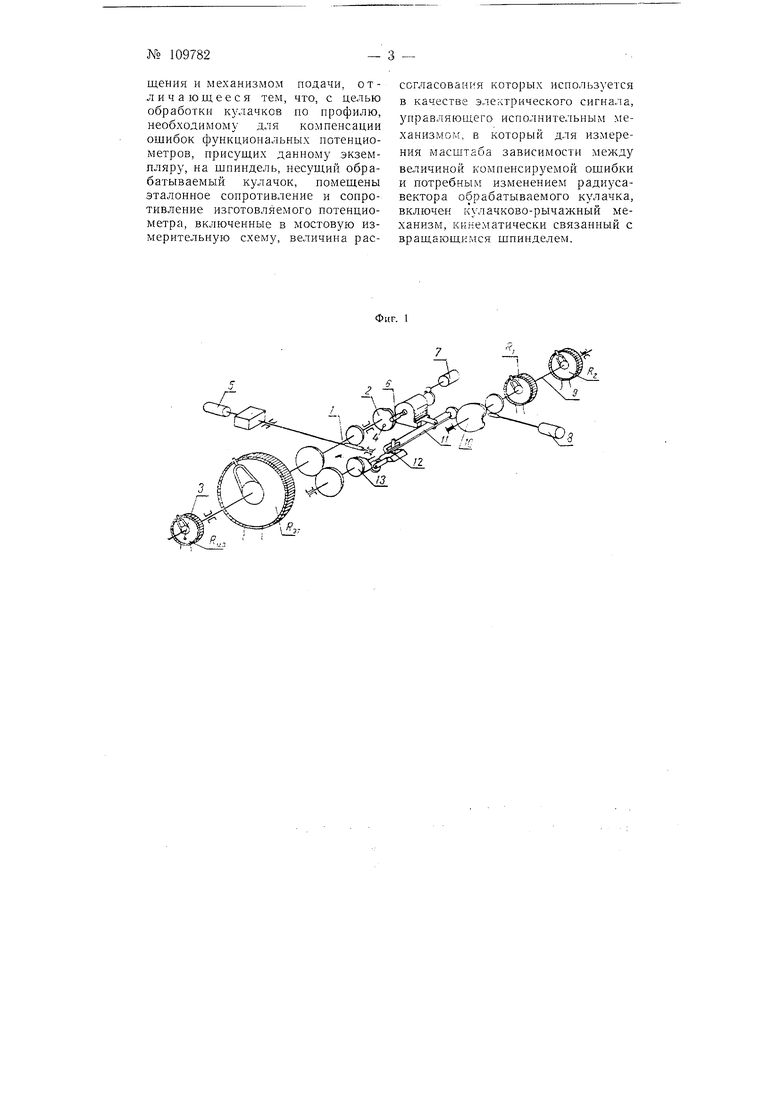

На фиг. 1 и 2 показаны соответственно кинематическая схема -и электрическая блок-схема предложенного устройства.

На шпинделе 1 установлено вмонтированное в свой корпус сопротивление изготовляемого потенциометра R „-, н кулачок 2, предназначенный для зстановки в данном потенциометре. Необходимое взаи.мное расположение потенциометра R „, и кулачка 2 обеспечивается их установкой па шпинделе по специальным фиксируюшим штифтам отверстиями 3 в корпусе потенциометра 4 и в кулачке.

Рабочий шпиндель / приводится в медленное врацдение через редуктор двигателем 5. Вместе со шпинделем врашается токосъемник эталонного потенциометра /.,,„. Со шпинделем связан (не показанный на схеме) кулачковый вал управления электроавтоматикой станка- включения и выключения исполнительного механизма следяшей системы, остановки станка в конце цикла и т. п.

Шпиндель 6, несуший на себе пальцевую фрезу или шлифовальный палец, приводится во врашение двигателем 7.

В случае рассогласования относительного изменения сопротивлений изготавливаемого потенциометра R „, и эталонного R „„, наступающего вследствие ошибок сопротивления , двигатель исполнительного механизма 8 нриводит во вращение вал 9, несущий на себе кулачок 10. Кулачок 10 через рычаг 11 перемещает каретку инструментальной головки.

Одновременно с кулачком 10 вращаются токосъемники переменных сопротивлений R и , балансирующих задающий электрический мост (см. фиг. 2).

Кривые кулачка W исполнительного механизма, характеристики сопротивлений и и характеристики потенциометров R ,., и/ „„ увязываются таким образом, чтобы при согласовании сопротивлений системы изменение радиуса-вектора кулачка 2 соответствовало величине ко.мпенсируемой ошибки потенциометра R,,, .

Изменение масштаба зависимости между величиной компенсируемой ошибки и потребным изменением радиуса-вектора кулачка потенциометра R,,., непрерывно осуществляется перемещением оси 12, на которую опирается рычаг 11. Перемещение оси производится кулачком 13, кривая которого строится с учетом функции изготав„1иваемого потенциометра, потребного изменения зависимости между величиной компенсируемой ошибки и изменением радиуса-вектора к)лачка 2 и вытекающим из этого потребным изменением плечей рычага //.

После зстановки нотенциометра R „,, и заготовки комплектуемого к нему кулачка 2 дальнейшая обработка производится автоматически; в случае наличия отклонений от заданной функции в сопротивлении изготавливаемого потенциометра следящая система, реагирующая на рассогласование сопротивлений изготавливаемого и эталонного нотенциометра, и кулачково-рычажная система, учитывающая масштаб зависимости между величиной ошибки и потребным изменением радиуса-вектора кулачка на данном участке потенциометра, отрабатывают потребное перемещение режущего инструмента.

Предмет изобретения

Устройство для изготовления кулачков, состоящее из шпинделя, несзщего обрабатываемый кулачок, приводного механизма, режущего инструмента с приводом его вращения и механизмом личающееся тем, обработки кулачков необходимому для

ошибок функциональных потенциометров, присущих данному экземпляру, на шпиндель, несущий обрабатываемый кулачок, помещены эталонное сопротивление и сопротивление изготовляемого потенциометра, включенные в мостовую измерительную схем}, величина рассогласования которых используется в качестве электрического сигнала, управляющего исполнительным механизмом, в который для измерения масштаба зависимости между величиной компенсируемой ошибки и потребным изменением радиусавектора обрабатываемого кулачка, включен кулачково-рычажный механизм, кинематически связанный с вращающимся шпинделем.

&

iO

Авторы

Даты

1957-01-01—Публикация

1956-12-27—Подача