со

QD

СО

Изобретение относится к машино- строениго и может быть испольэопано для повышения прочности валов, наплавленных хромоникелевон аустенит- ной сталью, а также сварных швфз, выполненных аустенитными электродными материалами, особенно эффективен способ при наплавке аустенитной сталью судовых гребных валов.

Цель изобретения - обеспечение высокой усталостной прочности наплавленного металла при улучшении услови труда и расш1фения технологических возможностей способа за счет обработ ки деталей цилиндрической формы и по флюсом.

Цель достигается тем, что охлаждение производят сжиженным азотом, подаваемым в зону охлаждения через порошкообразную массу, при этом металлической массой является порошкообразная медь.

Способ сводится к тому, что ско- ростное охлаждение наплавленного аустенитного металла начинают производить при 800 С, когда происходит наиболее интенсивное карбидообразо- вание, и охлаждение прекращают при 500 С, когда процесс образования карбидов заканчивается.

Скоростное охлаждение наплавленного металла в указанном температурном интервале приводит к подавлению в нем карбидообразования. Применение в качестве хладагента сжиженного азота а не другого инертного газа (что также возможно) поясняется тем, что он дешевле и безопасен в работе. Существенно ускоряет процесс охлаждения и подвод сжиженного газа через порошкообразную смесь, так как она обеспечивает контакт хладагента с охлаждае- мым объектом на большой площади. При этом порошкообразной меди отдают предпочтение перед иными недрагоценными порошкообразными металлами, пот

тому что она обладает более высокой теплопроводностью, и тем самым также ускоряет процесс охлаждения. Непосредственный, без использования порошкообразной металлической массы, подвод сжиженного азота к охлаждаемому объекту приводит к образованию газовой пелены, которая выполняет функцию термоизоляции, препятствуя отбору тепла.

5

0

5 О

с 0 5

0

5

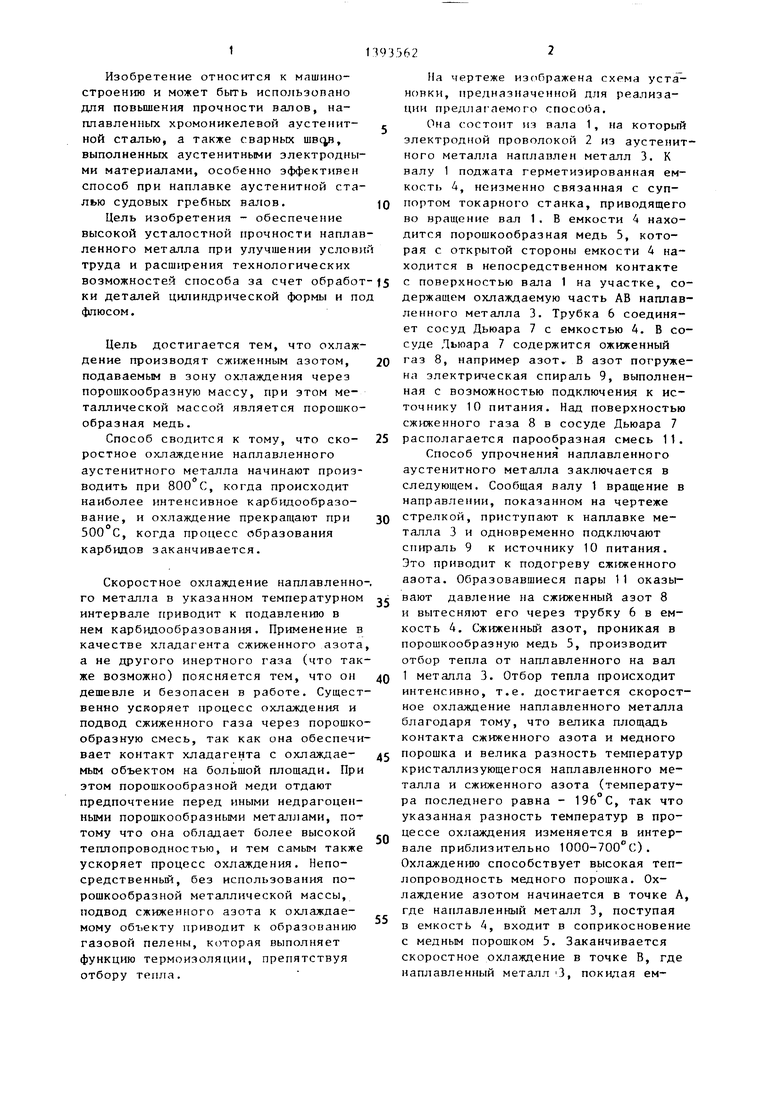

На чертеже изображена схема установки, предназначенной для реализации предлаг аемого способа.

Она состоит из вала 1, на который электродной проволокой 2 из аустенитного металла наплавлен металл 3. К валу 1 поджата герметизированная емкость 4, неизменно связанная с суппортом токарного станка, приводящего во вращение вал 1. В емкости 4 находится порошкообразная медь 5, которая с открытой стороны емкости 4 находится в непосредственном контакте с поверхностью вала 1 на участке, содержащем охлаждаемую часть АВ наплавленного металла 3. Трубка 6 соединяет сосуд Дьюара 7 с емкостью 4. В сосуде Льюара 7 содержится ожиженный газ 8, например азот. В азот погружена электрическая спираль 9, выполненная с возможностью подключения к источнику 10 питания. Над поверхностью сжиженного газа 8 в сосуде Дьюара 7 располагается парообразная смесь 1 1 .

Способ упрочнения наплавленного аустенитного металла заключается в следующем. Сообщая валу 1 вращение в направлении, показанном на чертеже стрелкой, приступают к наплавке металла 3 и одновременно подключают С111фаль 9 к источнику 10 питания. Это приводит к подогреву сжиженного азота. Образовавшиеся пары 11 оказывают давление на сжиженный азот 8 и вытесняют его через трубку 6 в емкость 4. Сжиженный азот, проникая в порошкообразную медь 5, производит отбор тепла от наплавленного на вал 1 металла 3. Отбор тепла происходит интенсивна, т.е. достигается скоростное охлаждение наплавленного металла благодаря тому, что велика площадь контакта сжиженного азота и медного порошка и велика разность температур кристаллизующегося наплавленного металла и сжиженного азота (температура последнего равна - 196 С, так что указанная разность температур в процессе охлаждения изменяется в интервале приблизительно 1000-700 С). Охлажден}по способствует высокая теплопроводность медного порошка. Охлаждение азотом начинается в точке А, где наплавленный металл 3, поступая в емкость 4, входит в соприкосновение с медным порошком 5. Заканчивается скоростное охлаждение в точке В, где наплавленный металл 3, покидая ем

кость 4, теряет соприкосновение с порошком 5.

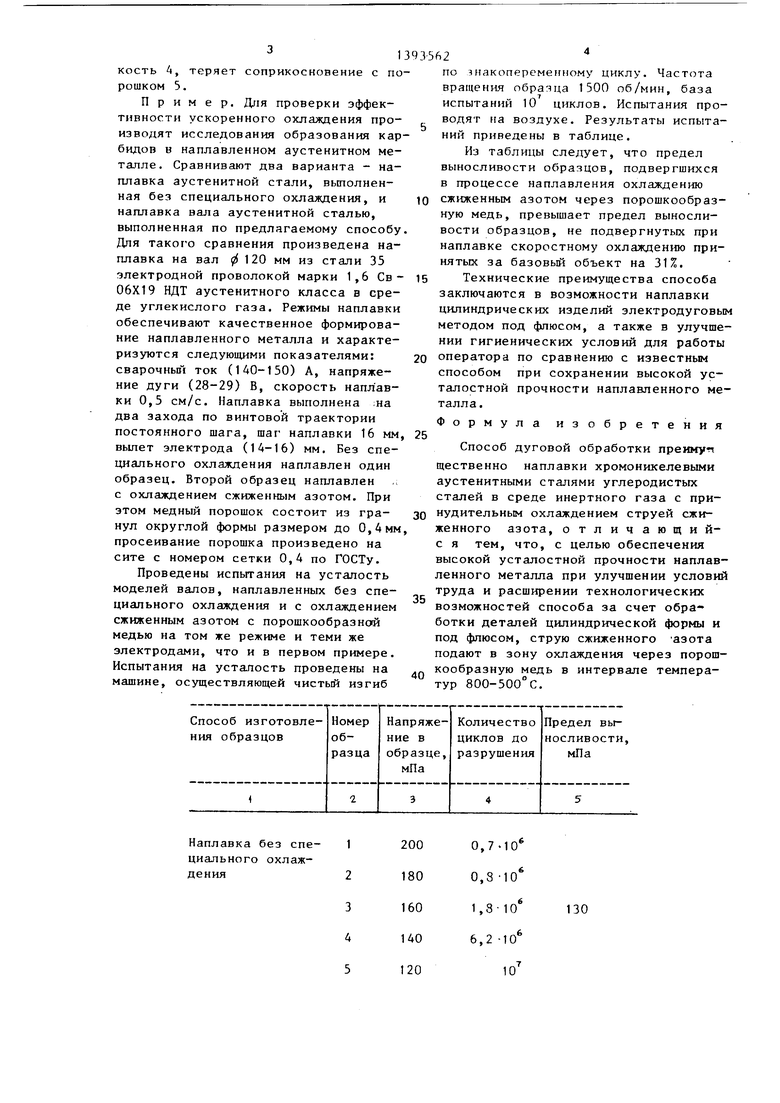

Пример. Для проверки эффективности ускоренного охлаждения производят исследования образования карбидов в наплавленном аустенитном металле. Сравнивают два варианта - наплавка аустенитной стали, выполненная без специального охлаждения, и наплавка вала аустенитной сталью, выполненная по предлагаемому способу Для такого сравнения произведена наплавка на вал ф 120 мм из стали 35 электродной проволокой марки 1,6 Св 06X19 НДТ аустенитного класса в среде углекислого газа. Режимы наплавки обеспечивают качественное формирование наплавленного металла и характеризуются следуюишми показателями: сварочньп ток (140-150) А, напряжение дуги (28-29) В, скорость напл ав- ки 0,5 см/с. Наплавка выполнена :на два захода по винтовой траектории постоянного шага, шаг наплавки 16 мм вылет электрода (14-16) мм. Без специального охлаждения наплавлен один образец. Второй образец наплавлен с охлаждением сжиженным азотом. При этом медный порошок состоит из гранул округлой формы размером до 0,4мм просеивание порошка произведено на сите с номером сетки 0,4 по ГОСТу.

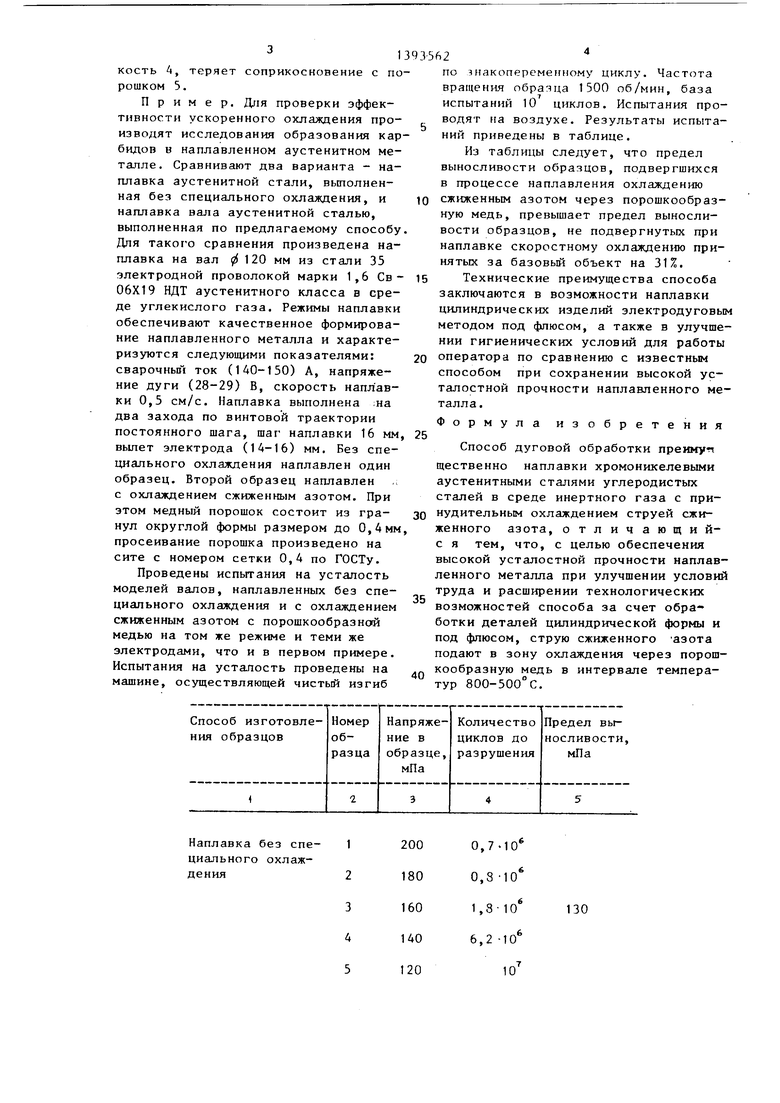

Проведены испытания на усталость моделей валов, наплавленных без специального охлаждения и с охлаждением сжиженным азотом с порошкообразной медью на том же режиме и теми же электродами, что и в первом примере. Испытания на усталость проведены на машине, осуществляющей чистый изгиб

0

0

5 5

0

5

0

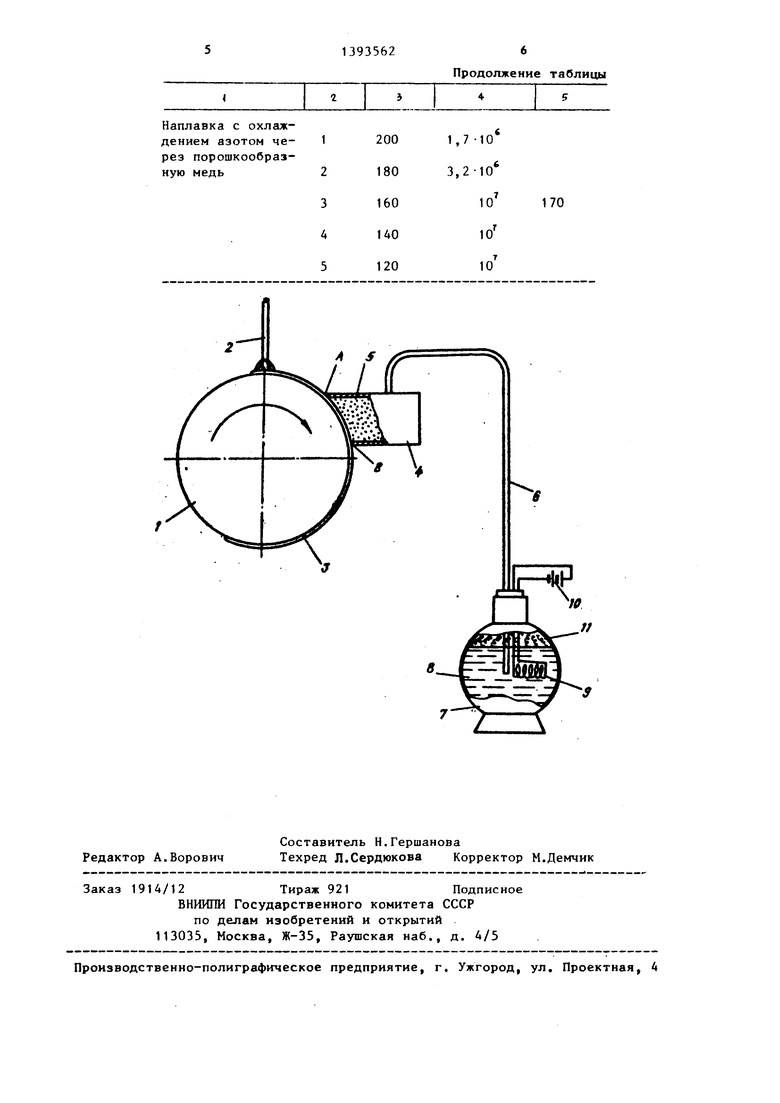

по знакопеременному циклу. Частота вращения образца 1500 об/мин, база испытаний 10 циклов. Испытания проводят на воздухе. Результаты испытаний приведены в таблице.

Из таблицы следует, что предел выносливости образцов, подвергшихся в процессе наплавления охлаждению сжиженньм азотом через порошкообразную медь, превышает предел выносливости образцов, не подвергнутых при наплавке скоростному охлаждению принятых за базовый объект на 31%.

Технические преимущества способа заключаются в возможности наплавки цилиндрических изделий электродуговым методом под флюсом, а также в улучшении гигиенических условий для работы оператора по сравнению с известным способом при сохранении высокой усталостной прочности наплавленного металла.

Формула изобретения

Способ дуговой обработки преимуг щественно наплавки хромоникелевыми аустенитными сталями углеродистых сталей в среде инертного газа с принудительным охлаждением струей сжиженного азота, отличающий- с я тем, что, с целью обеспечения высокой усталостной прочности наплавленного металла при улучшении условий труда и расширении технологических возможностей способа за счет обработки деталей цилиндрической формы и под флюсом, струю сжиженного азота подают в зону охлаждения через порошкообразную медь в интервале температур 800-500°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ УГЛЕРОДИСТЫХ СТАЛЕЙ ПОД ФЛЮСОМ | 2000 |

|

RU2189889C2 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

Изобретение относится к области машиностроения и может быть использовано для повышения прочности валов, наплавленных хромоникелевой аусте- нитной сталью, а также сварных швов, вьшолненных аустенитными злектродны- ми материалами. Цель - обеспечение высокой усталостной прочности наплавленного металла при улучшении условий труда и расширении технологических возможностей способа за счет обработки деталей цилиндрической формы и под флюсом. Цель достигается тем, что охлаждение наплавленного на цилиндрическую деталь и под флюсом слоя производят сжиженным азотом, подавая его в зону охлаждения через порошкообразную медную массу. Скоростное охлаждение наплавленного металла необходимо начинать в интервале интенсивного карбидообразования 800-500 С. При таком способе наплавки с интенсивным принудительным охлаждением достигается высокая усталостная прочность наплавленного металла. Отсутствует контакт оператора с парами азота. 1 ип., 1 табл. (Л

Наплавка без специального охлаждения

130

Продолжение таблицы

«

V

| 1971 |

|

SU414066A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-07—Публикация

1986-02-11—Подача