Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ графитации углеродных изделий | 1985 |

|

SU1308557A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ГРАФИТА | 2012 |

|

RU2496714C1 |

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| Способ графитации углеродных материалов | 1975 |

|

SU656966A1 |

| Способ получения углеграфитовых изделий и контейнер для размещения и обжига коксопековых заготовок | 1979 |

|

SU865789A1 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| Способ обжига мелкодисперсных крупногабаритных углеродных заготовок | 1990 |

|

SU1784578A1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

Изобретение относится к высокотемпературной обработке углеродных изделий и может быть использовано для графитации электрощеточного полуфабриката, фасонных изделий. Цель изобретения состоит в повьшении производительности печи. Для этого печь разделена на зоны предварительного нагрева 2„ обжига 3 и графитации 4„ Соотношение длин зон составляет 1:(1,65-2,3):(1,35-2), В зоне предварительного нагрева изделия нагревают от 20 до 700-800°С, в зоне обжига от 700-800 до 1200-1300 с, в зоне графитации от 1200-1300 до 2500-2600 С. Скорости нагрева на этих участках-изменяются соответственно от 400: 150:400 до 600:150: 600 град/ч. При этом происходит повышение производительности печи в 1,8-2,4 раза, 2 табл., 1 Ш1„ (Л

--Ф--Ф-Ф

-- f

CAD ю

00

Изобретение относится к области высокотемпературной обработки углерод ньпс изделий и может быть использовано для графитации -электрощеточ- Ного полуфабриката, фасонных изделий и др.

Целью изобретения является повы- Иение производительности печи

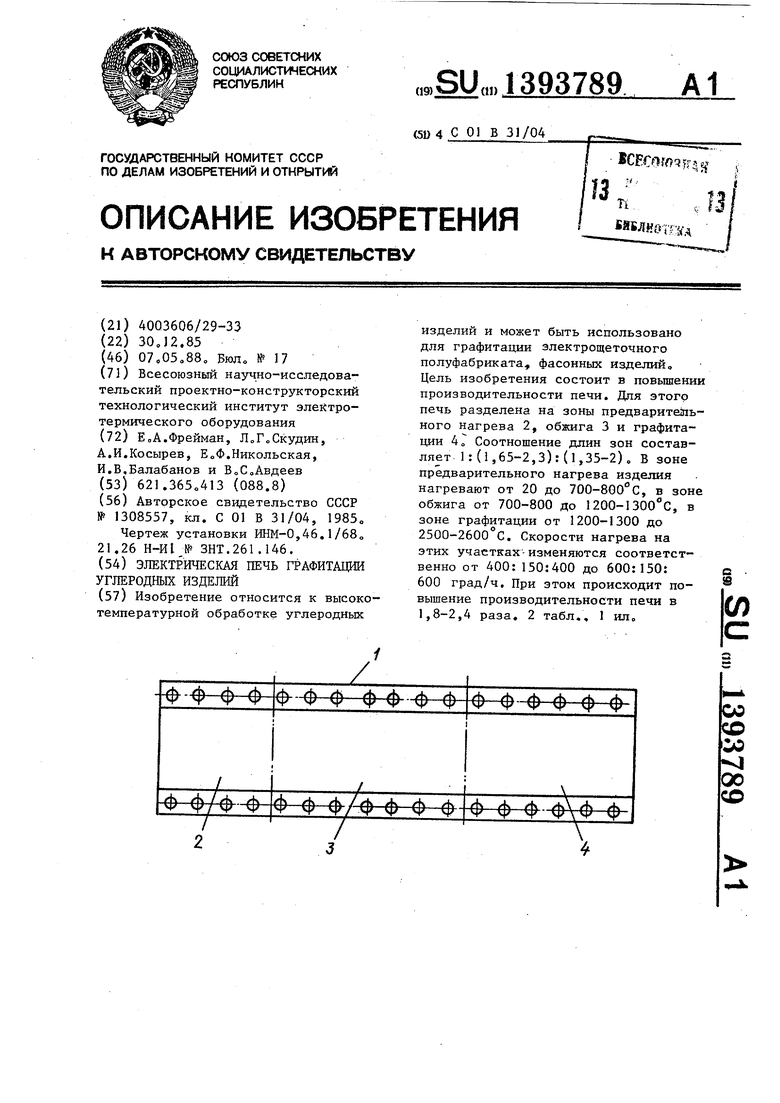

На чертеже представлена схематично электрическая печь графитации уг- J epoдныx изделий, разрез.

Электрическая печь графитации со- tepзкит футерованный корпус 1 с зонами предварительного нагрева 2, обжиг 3 и графитации.4, Соотношение длин ;юн составляет 1:(1,65-2,3):(1,35-2)

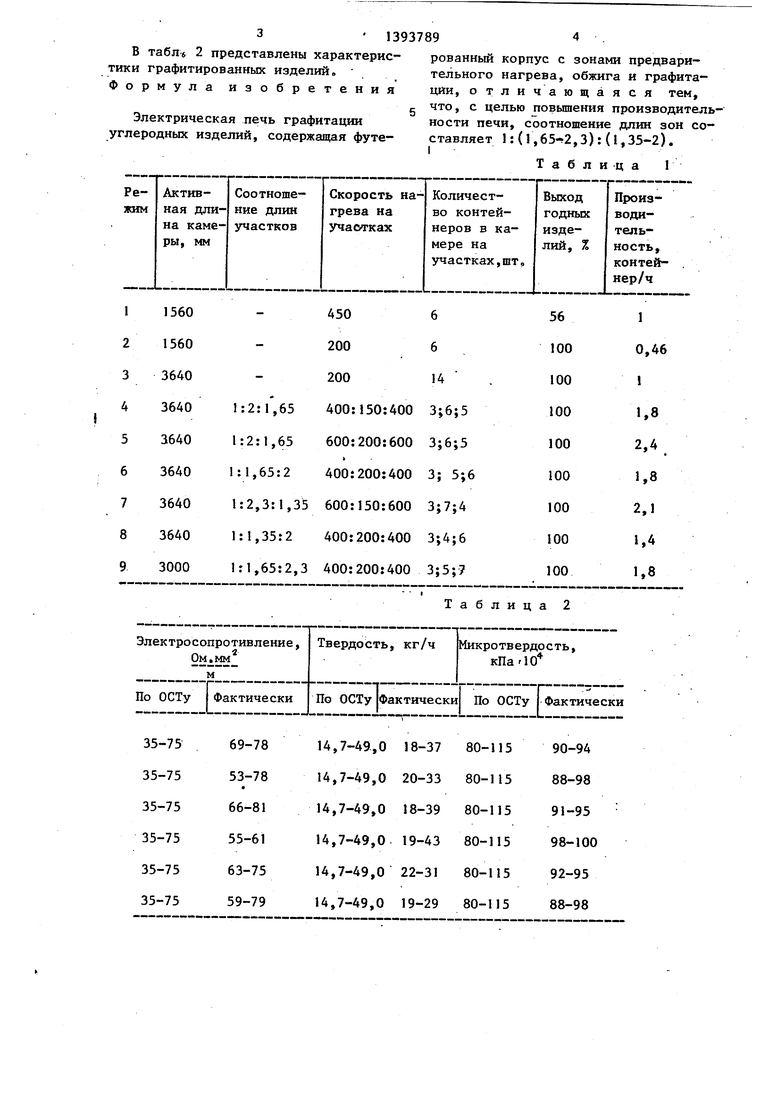

Разделение печи на зоны предвари- ельного нагрева обжига и графитации ijt соотношение длин зон проверено эк |;периментально на опытном стенде не- Йрерьгоной контейнерной графитации Ьлектрощетрчного полуфабриката. Ре- {ультаты экспериментальных исследова Йий в электрической печи графитации Углеродных изделий приведены в табл.

Камера нагрева стенда (режим 1) cjocTOHT из двух секций длиной по 9|50 мм каждая и имеет общую длину Активной части 1560 мм, в которой пасполагают шесть контейнеров для нагреваемых блоков Осевой размер контейнера 260 мм. Стенд расчитан на нагрев блоков до 2600 С со скоростью 450 град/ч с производительностью 1 к онтейнер/ч.

; Экспериментальные нагревы блоков марки ЭГ-74 с размерами 30x75x93 мм Доказали, что в указанном- режиме брак йри нагреве составляет 37 - 44% в $ависимости от партии материала.

При уменьшении.скорости нагрева йроцент выхода годного увеличивается И при скорости 200 град/ч составляет 100%, а производительность печи падает до 0,46 контейнеров/ч (ре- ;№м 2)о Для того, чтобы довести Производительность до расчетной, ,ц1ину активной части печи увеличивают до 3600 мм за счет удаления каме- :ры нагрева еще на 2 секции (режим 3)„ В этом режиме на удлиненной камере Нагрева достигнута расчетная произвоДительность 1 контейнер/ч, однако Возможности печи недоиспользованы. Так как печь работала в неоптимальном режиме, с одинаковой минимальной

0

5

5

0

0

5

п

5 0 с

скоростью нагрева по всей длине камеры нагрева.

С целью повышения производительности печи путем перераспределения мощности печь разделена на участки предварительного нагрева, в которой изделия нагревают от 20 до 700-800 С, обжига, в которой изделия нагревают от 700-800 до 1200-1300 с, и графитации, в которой изделия нагревают от 1200-1300 до 2500-2600 со Длина зон выбрана исходя из допустимой скорости нагрева на этих участках и составляет соответственно 780, 1500, 1300 мм, а их отношение 1:2:1,65. Общая активная длина камеры составляет 3640 мм/см (режим 4), при этом производительность увеличивается в 1,8 раза по сравнению с режимами I и 3„

При том же соотношении длин участков на максимальных для участков скоростях нагрева, т.е 600, 200- и 600 град/ч достигнута производительность 2,4 контейнера/ч (режим 5)

Производительность 1,8 контейнера/ч (режим 6) получается также при соотношении длин участков 1:1,65: :2 (920,1150 и 1560 мм), а производительность 2,1 контейнера/ч (режим 7)- при соотношении длин l:2,3i :1,35 (780,1820,1040 мм).

Расширение указанных в соотношении диапазонов для зон обжига и графита дии в нижнюю сторону приводит к снижению производительности. Если для случая, приведенного в режиме 6, уменьшить длину зоны обжига на один контейнер, соотношение длин згчастков будет 1:1,35:2, а производительность составит 1,4 контейнера/ч (режим 8), При этом лимитирует участок зоны обжига Для того, чтобы в конце участка изделия нагрелись до 1200-1300 С, необходимо увеличить время пребывания контейнеров на этом участкес

Расширение диапазона участка графитации в верхнюю сторону, Тое увеличение его длины на один контейнер, не дает эффекта, т,е„ скорость перемещения контейнеров через камеру нагрева лимитируется участками зоны предварительного нагрева и обжига (режим 9)о

Таким образом, значительное повышение производитель ности достигается при соотношении длин зон печи 1:(1,65-2,3):(1,35-2,0)«

3 13937894

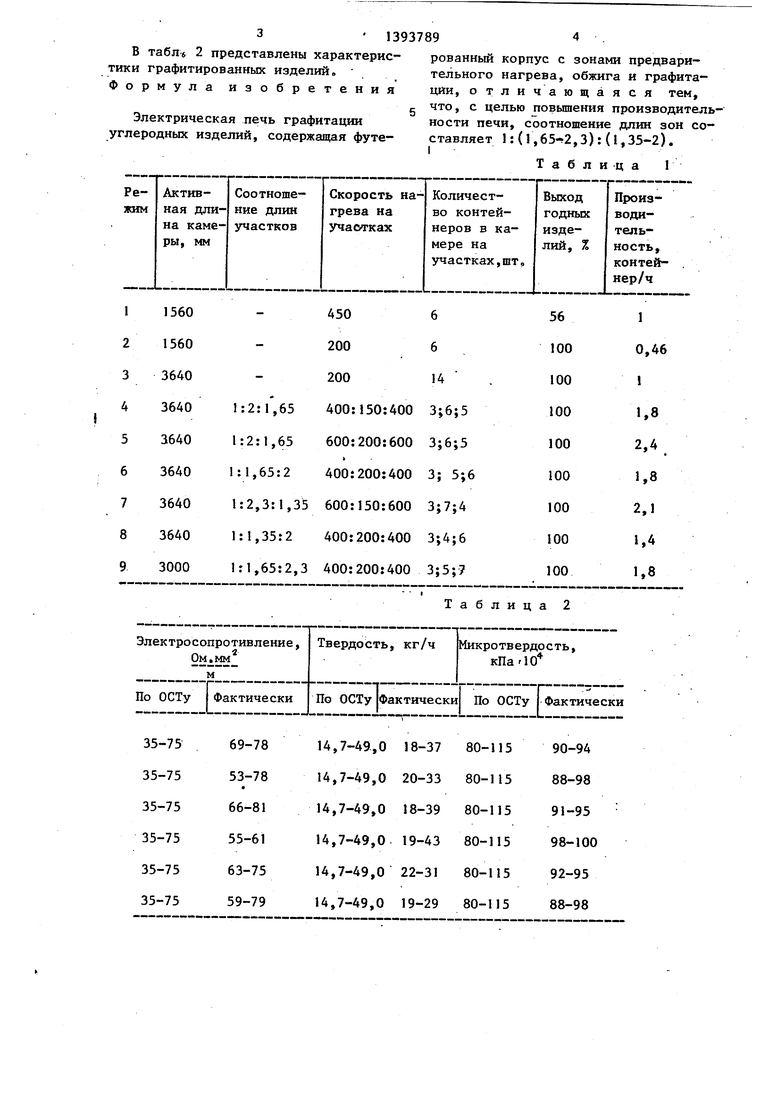

В табЛб 2 представлены характерис-рованный корпус с зонами предваритики графитированных изделий. тельного нагрева, обжига и графитаФормула изобретенияции, отличающаяся тем,

gчто, с целью повышения производитель- Электрическая печь графитацииности печи, соотношение длин зон со углеродных изделий, содержащая футе-ставляет 1: (Г,,3): (1,35-2).

Таблица Г

| Способ графитации углеродных изделий | 1985 |

|

SU1308557A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-07—Публикация

1985-12-30—Подача