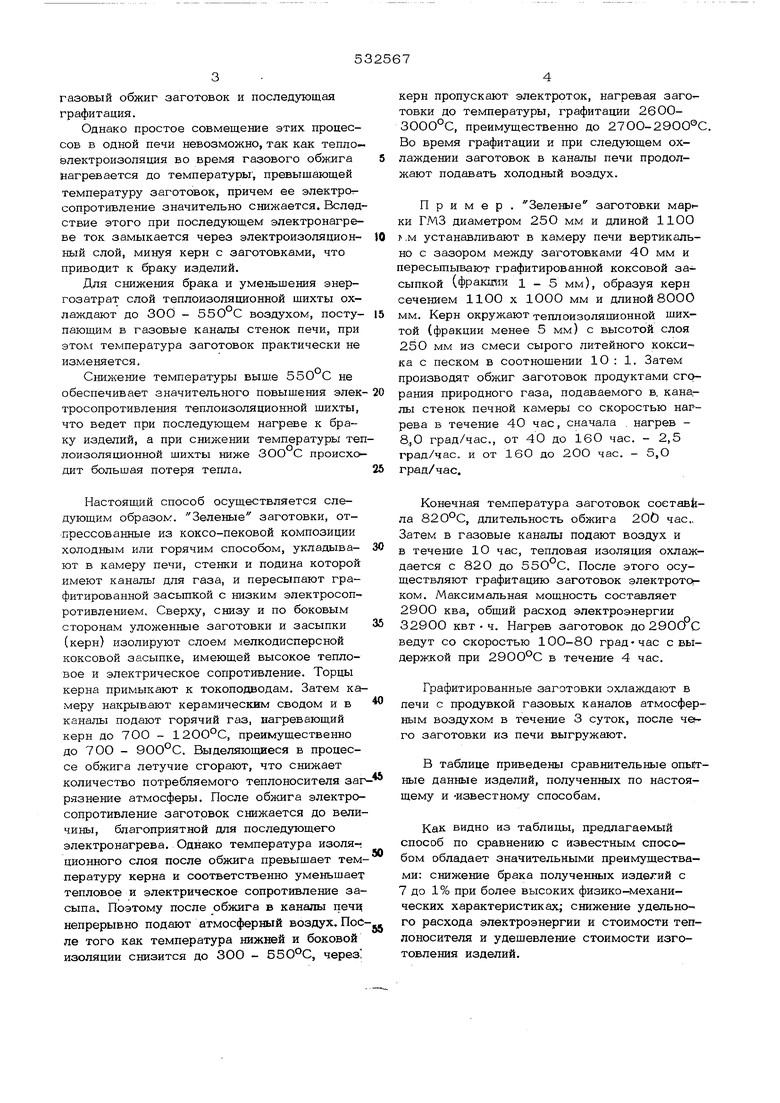

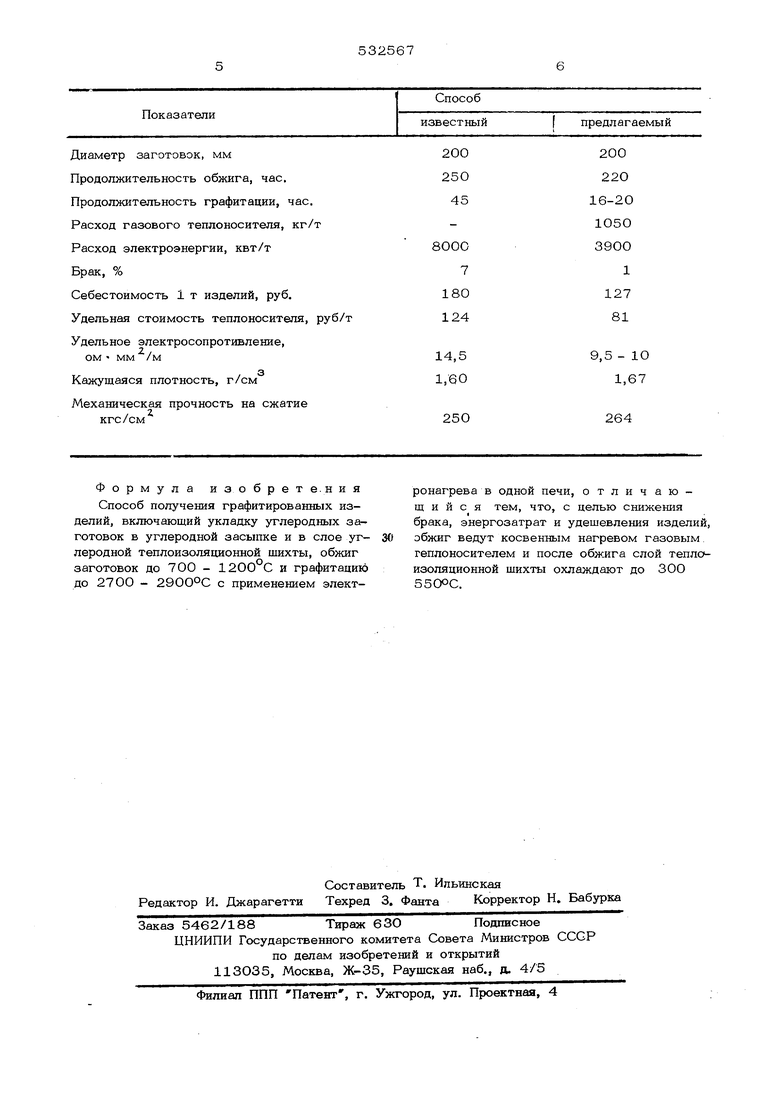

газовый обжиг заготовок и последующая Графитация. Однако простое совмещение этих процессов в одной печи невозможно, так как тепповпектроизоляция во время газового обжлга йагревается до температуры, превышающей температуру заготовок, причем ее электро:сопротивление значительно снижается. Вслед ствие этого при последующем электронагреве ток замыкается через электроизоляционный слой, минуя керн с заготовками, что приводит к браку изделий. Для снижения брака и уменьшения энергозатрат слой теплоизоляционной шихты охлаждают до ЗОО - 55О С воздухом, поступающим в газовые каналы стенок печи, при этом температура заготовок практически не изменяется. Снижение температуры выш.е 550°С не обеспечивает значительного повышения элек тросопротивления теплоизоляционной шихты, что ведет при последующем нагреве к браку изделий, а при снижении температуры теп лоизоляционной шихты ниже ЗОО С происхадит большая потеря тепла. Настоящий способ осуществляется следующим образом. Зеленые заготовки, отпрессованные из коксо-пековой композиции холодным или горячим способом, укладывают в камеру печи, стенки и подина которой имеют каналы для газа, и пересыпают графитированной засыпкой с низким электросопротивлениеМс Сверху, снизу и по боковым сторонам уложенные заготовки и засыпки (керн) изолируют слоем мелкодисперсной коксовой засыпке, имеющей высокое тепловое и электрическое сопротивление. Торцы керна примыкают к токоподводам. Затем камеру накрывают керамическим сводом ив каналы подают горячий газ, нагревающий керн до 700 - 120О°С, преимущественно до 70О - 9ОО°С. Выделяющиеся в процессе обжига летучие сгорают, что снижает количество потребляемого теплоносителя заг рязнекие атмосферы. После обжига электросопротивление заготовок снижается до величины, благоприятной для последующего электронагрева. Однако температура изоля-, ционного слоя после обжига превышает температуру керна и соответственно уменьшает тепловое и электрическое сопротивление засыпа. Поэтому после обжига в каналы печщ непрерывно подают атмосферный воздух. Пос ле того как температура нижней и боковой изоляции снизится до ЗОО - 550°С, через керн пропускают электроток, нагревая заго товки до температуры, графитации 2600ЗООО°С, преимущественно до 27ОО-2900°С. Во время графитации и при следующем охлаждении заготовок в каналы печи продолжают подавать холодный воздух. Пример. Зеленые заготовки мар.ки ГМЗ диаметром 25О мм и длиной 1100 J- .м устанавливают в камеру печи вертикально с зазором между заготовками 4О мм и пересьшывают графитированной коксовой засыпкой (фракции 1-5 мм), образуя керн сечением 11ОО х 1000 мм и длиной 8000 мм. Керн окружают теплоизоляционной шихтой (фракции менее 5 мм) с высотой слоя 25О мм из смеси сырого литейного кокси-ка с песком в соотношении 10 : 1. Затем производят обжиг заготовок продуктами сгорания природного газа, подаваемого в. каналы стенок печной камеры со скоростью нагрева в течение 40 час, сначала . нагрев 8,0 град/час., от 40 до 16О час. - 2,5 град/час, и от 16О до 2ОО час. - 5,0 град/час. Конечная температура заготовок составила 820°С, длительность обжига 200 час.. Затем в газовые каналы подают воздух и в течение 10 час, тепловая изоляция охлаждается с 820 до 55О°С. После этого осуществляют графитацию заготовок электротог ком. Максимальная мощность составляет 29ОО ква, общий расход электроэнергии 32900 КВТ ч. Нагрев заготовок до 290О°С ведут со скоростью 100-80 град-час с выдержкой при 290О°С в течение 4 час. Графитированные заготовки охлаждают в печи с продувкой газовых каналов атмосферным воздухом в течение 3 суток, после чеего заготовки из печи выгружают. В таблице приведены сравнительные опы гные данные изделий, полученных по настоящему и -известному способам. Как видно из таблицы, предлагаемый способ по сравнению с известным способом обладает значительными преимуществами: снижение брака полученных изделий с 7 до 1% при более высоких физикo- v exaнических характеристиках; снижение удельного расхода электроэнергии и стоимости теплоносителя и удешевление стоимости изготовления изделий. Механическая прочность на сжатие кгс/см 250264

| название | год | авторы | номер документа |

|---|---|---|---|

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| СПОСОБ ГРАФИТАЦИИ | 2006 |

|

RU2322388C2 |

| Способ графитации углеродных материалов | 1975 |

|

SU656966A1 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Способ укладки электроднных цилиндрических заготовок в печи графитации | 1985 |

|

SU1350110A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2014 |

|

RU2559966C1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

Формула иэобрет е.н и я Способ получения графитированных изделий, включающий укладку углеродных заготовок в углеродной засыпке и в слое уг- 30 леродной теплоизоляционной шихты, обжиг заготовок до 700 - 1200 С и графитацию до 27 ОО - 290ООС с применением электронагрева в одной печи, отличающ и и с я тем, что, с целью снижения брака, энергозатрат и удешевления изделий, эбжиг ведут косвенным нагревом газовым теплоносителем и после обжига слой теплоизоляционной шихты охлаждают до ЗОО 5500С.

Авторы

Даты

1976-10-25—Публикация

1974-10-21—Подача