54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ И КОНТЕЙНЕР ДЛЯ РАЗМЕЩЕНИЯ И ОБЖИГА

1

Изобретение относится к технологии изготовления углеродных материалов, используемых в различных отраслях техники для изготовления тиглей, нагревателей, теплообменников и т.д.

Известен способ получения угле-графитовых...изделий,включающий пресОБание углеродных наполнителей со смоляньш связующим в пресс-форме с последующим обжигом пресс-формы под давлением вделяющихся летучих, который обеспечивает повышение физикомеханических показателей изделий после графитации 1.

Однако этот способ приводит к значительному удорожанию продукции за счет убеличеиия размера фор1иы, так как объем смеси-в 2-5 раз больше объема заготовки, а увеличение объема формы ведет к уменьшению загрузки камеры.

При этом способ не позволяет получать углеродные изделия при соотнесении его размера в плоскости, паргшлельной к оси прессования к его размеру в плоскости, перпендикулярной к оси прессования более 23, так как при этом наблюдается значительная разноплотность по длине КОКСОПЕКОВЫХ ЗАГОТОВОК

изделия, а более дешевое прошивное прессование не может быть использовано.

Кроме того, способ требует прочной, а следовательно, и дорогой формы, так как при запрессовке для отдельных материалов .давление достигает 1000 кг/см - и более.

Наиболее близким техническим реtoшением к изобретению является способ получения углеграфитовых изделий , включающий размещение спрессованных коксопековых заготовок в цилиндрическом контейнере с угле15родной пересыпкой между заготовками и стенками контейнера и последующий обжиг заготовок в герметично закрытом контейнере под давлением выделяющихся летучих и графита20цию 2.

Однако известный способ недостаточно производителен и полученные изделия имеют недостаточно высокие физико-механические характеристики

25 за счет отсутствия радиального давления- на заготс5вки в процессе обжига со стороны стенок контейнера и присутствия -засыпки между заготовками и боковой стенкой контейнера, что увеличивает размеры кон30

тейнера и, следовательно, уменьшает полезную загрузку камеры.

Цель изобретения - повышение производительности процесса (за счет увеличения загрузки контейнеров и печи) и физико-механических характеристик изделий.

Поставленная цель достигается тем что осуществляют запрессовку под давлением 0,1-8 МПа спрессованных коксопековых заготовок в контейнер с площадью поперечного сечения, равной 0,9-1 поперечного сечения заготовок, обжиг заготовок в контейнере под давлением выделяющих летучих и последующую их графитацию.

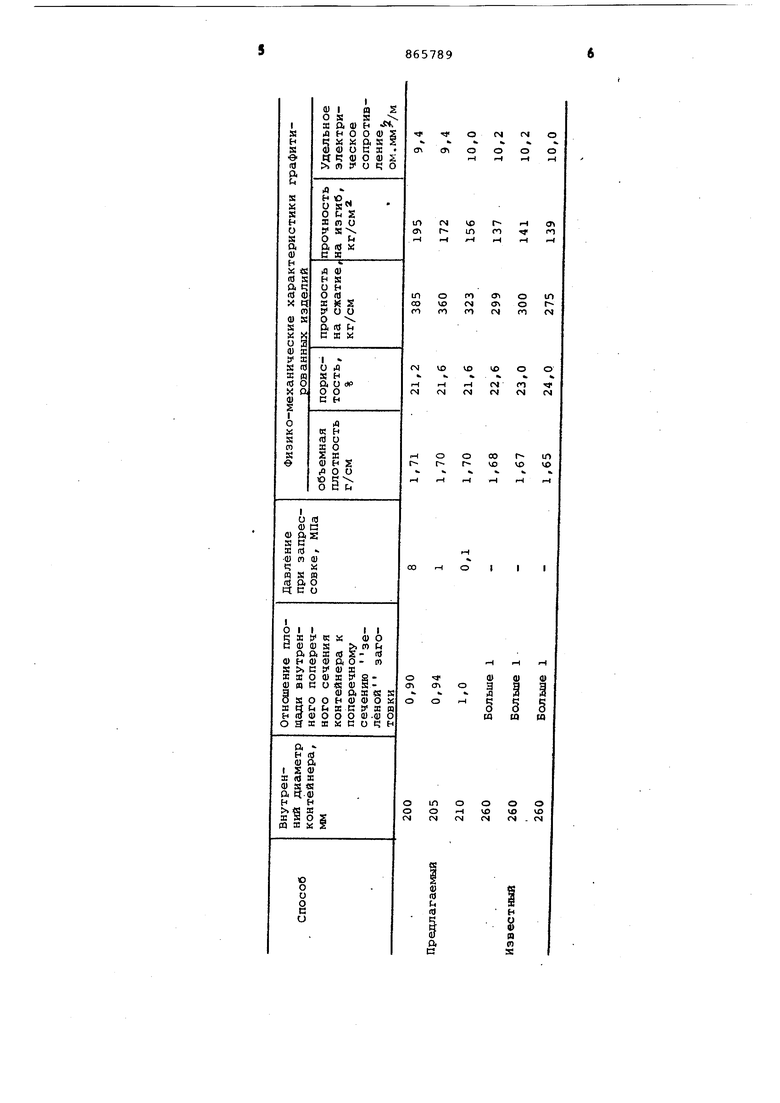

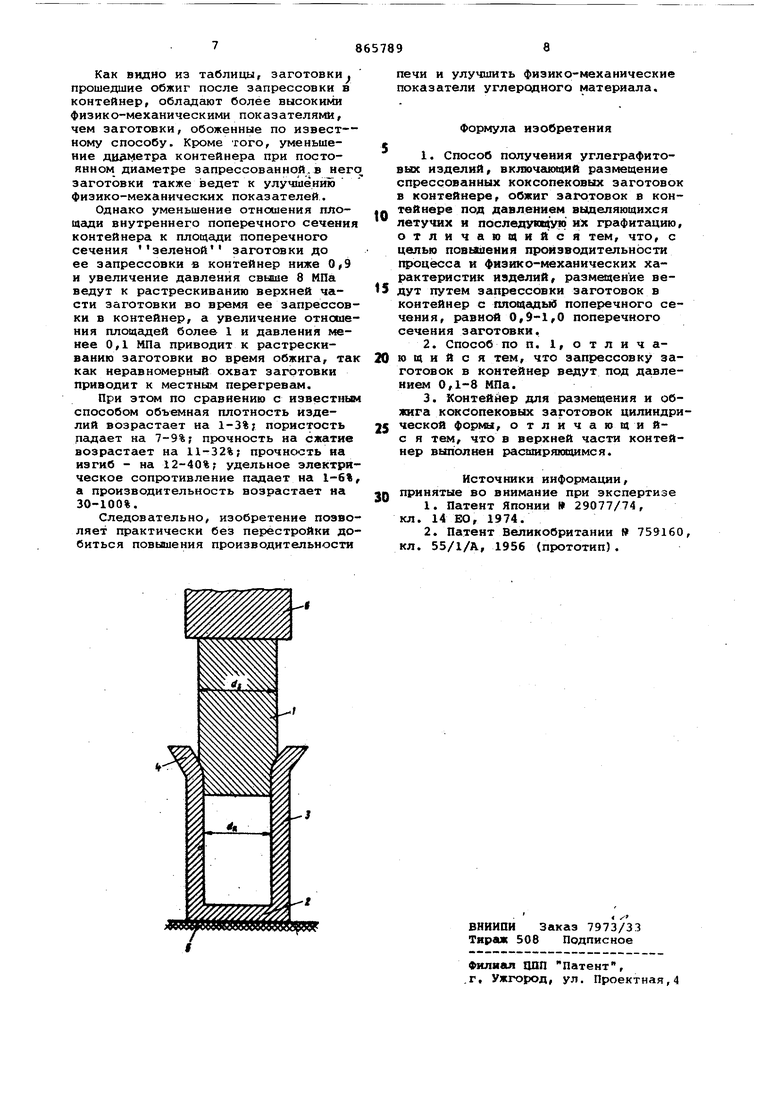

При этом контейнер для размещения и обжига коксопековых заготовок цилиндрической формы в верхней части выполнен расширяющимся.

Нижняя граница давления запрессовки заготовок 0,1 МПа и верхняя граница отношения площадей одного контейнера и заготовки выбираются, исходя из того, чтобы обеспечить контакт стенки контейнера по всей боковой поверхности зеленой заготовки. Верхняя граница давления 8 МПа и нижняя граница отношения площадей 0,9 выбирается, исходя из необходимости обеспечить физическую цельность заготовки, так как при переходе этих границ зеленая заготовка разрушается.

Напервом этапе обжига заготовка в контейнере находится под внешрим радиальным давлением за счет напряжений, возникающих в процессе нагрева, благодаря различию в коэффициентах термического расширения матерала заготовки и материала контейнера.

Коэффициент термического расширения для зеленой заготовки падает с подъемом температуры, и при 250с он колеблется от 25x10 до 40x10 град. , в то время как для стали коэффициент термического расширения равен 10,5х10тград; при20с Кроме того, в результате обжатия заготовки стенками контейнера затруднен выход газов из заголовки, чт приводит к повышению давления летучих внутри заготовки. Все это ведет к улучшению физико-механических показателей материала. Выполнение контейнера расширяющимся в верхней части облегчает запрессовку заготовок в контейнер и предотвращает его разрушение .

На чертеже изображен контейнер для осуществления предлагаемого способа, продольный разрез.

Коксопековую заготовку 1 запрессовывают в цилиндрический контейнер состоящий из дна 2 и центрального цилиндра 3, выполненного расширяющимся в верхней части 4. При этом дно 2 контейнера опирается на стол пресса 5, а давление на заготовку

осуществляется верхним плунжером б пресса (не показан) .

На дно 2 контейнера и верхнюю часть 4 контейнера загружают засыпку и контейнер закрывают крышкой с . песочным затвором (не показан) для предотвращения окисления. После загрузки контейнера его помещают в камеру печи, где обогрев ведут непосредственно дымовыми газами. После

обжига контейнер вынимают из печи

и из него выгружают заготовки. Обожженные заготовки затем графитируют.

Пример. Из зеленой заготовки ГМЗ диаметром 210 мм и длиной 1700 мм нарезают 6 заготовок длиной 250 мм. Три заготовки загружают в контейнеры длиной 500 мм с внутренним диаметром 200, 205 и 210 мм в каждый конт.ейнер по одной заготовке. Перед запресс.овкой заготовок на дно

контейнера засыпают коксовую засыпку на высоту 100 мм. Затем в казвдый контейнер на 630-тонном прессе запрессовывают

зеленые

заготовки

так, что от верхней поверхности заготовки до верхнего края контейнера остается 290 мм. Затем сверху заготовки до верхнего края контейнера засыпают коксовойзасыпкой.

Для сравнения три контрольные заготовки загружают в один контейнер диаметром 500 мм и длиной 1200 мм. На дно перед загрузкой заготовок засыпают 100 мм коксовой засыпки. Заготовки располагсиот по высоте на 60 мм друг от друга. Все свободное от заготовок пространство контейнера пересыпают коксовой засыпкой, в верхней части контейнер герметично закрывают металлической пробкой. Все шесть заготовок обжигаиот в 0 печи с непосредственным обогревом контейнеров дымовыми газами по следующему режиму;

Подъем температуры до ,4 80

от 400-600С, ч 100 5 от 600-800 4:, ч 40 от вОО-ЭЗО С, ч ..20 Выдержка при ,ч 30 Общая продолжительность обжига 270 ч. После обжига производят выгрузку заготовок из контейнеров, причем заготовки, запрессованные в контейнеры, легко извлекают из них,так как они дают усадку во второй половине обжига.

Графитацию асе шесть заготовок проходят в одной печи ЧЭЗа, в 5 восстановительной среде углеродной засыпки при атмосферном давлении, до 1700°С нагревают в течение 46 ч, от 1700 до 2400с - в течение 20 ч.

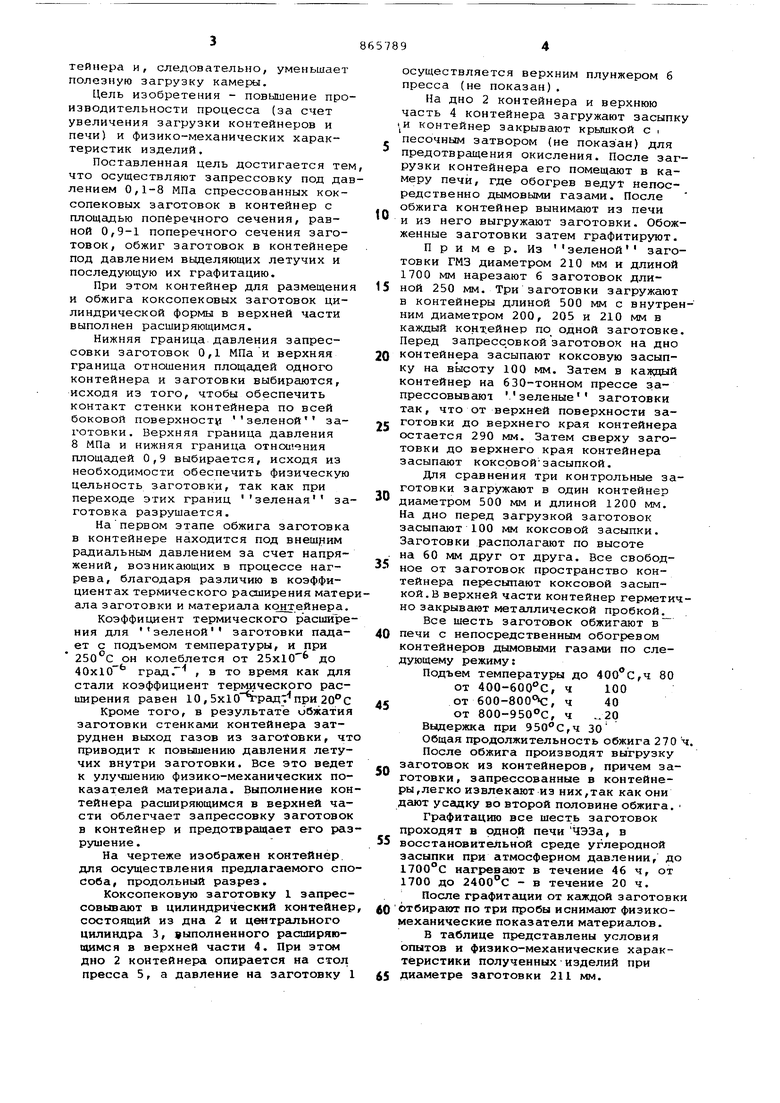

После графитации от Кс1ждой заготовки 0 отбирают по три пробы и снимают физикомеханические показатели материалов. В таблице представлены условия опытов и физико-механические характеристики полученных изделий при 5 диаметре заготовки 211 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| Способ получения углеграфитовых изделий | 2021 |

|

RU2780454C1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| Печь для обжига углеродных заготовок | 1980 |

|

SU991119A1 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Способ обжига мелкодисперсных крупногабаритных углеродных заготовок | 1990 |

|

SU1784578A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

Авторы

Даты

1981-09-23—Публикация

1979-12-28—Подача