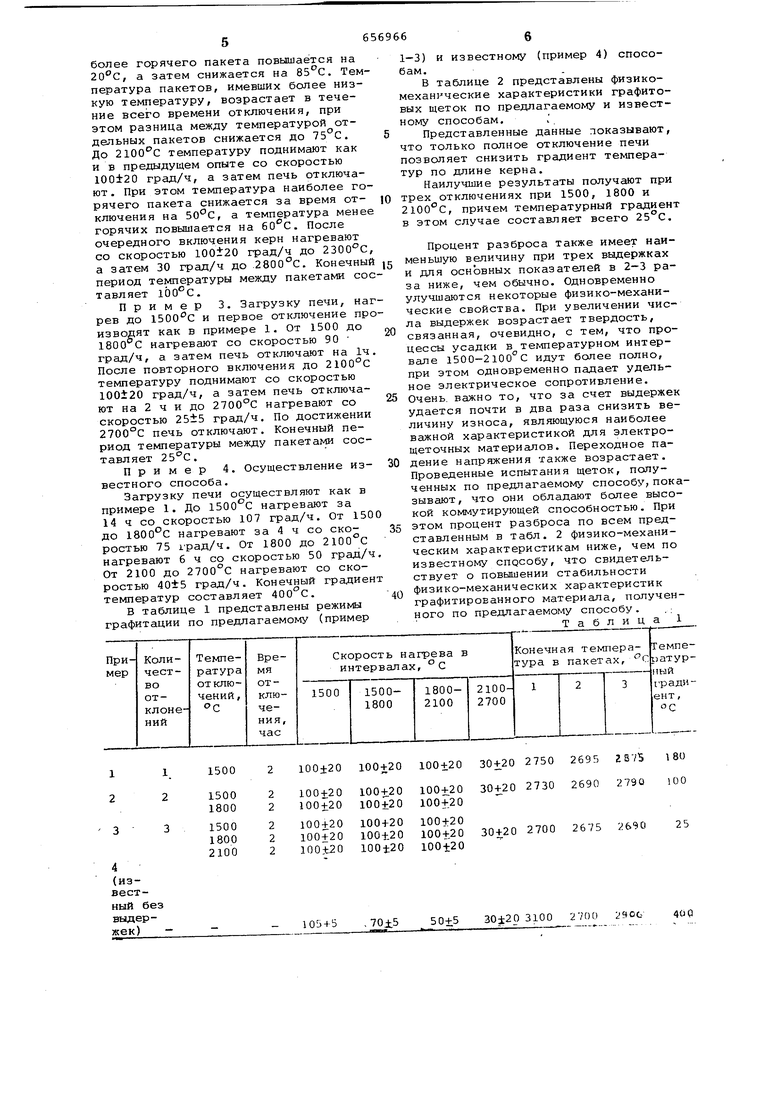

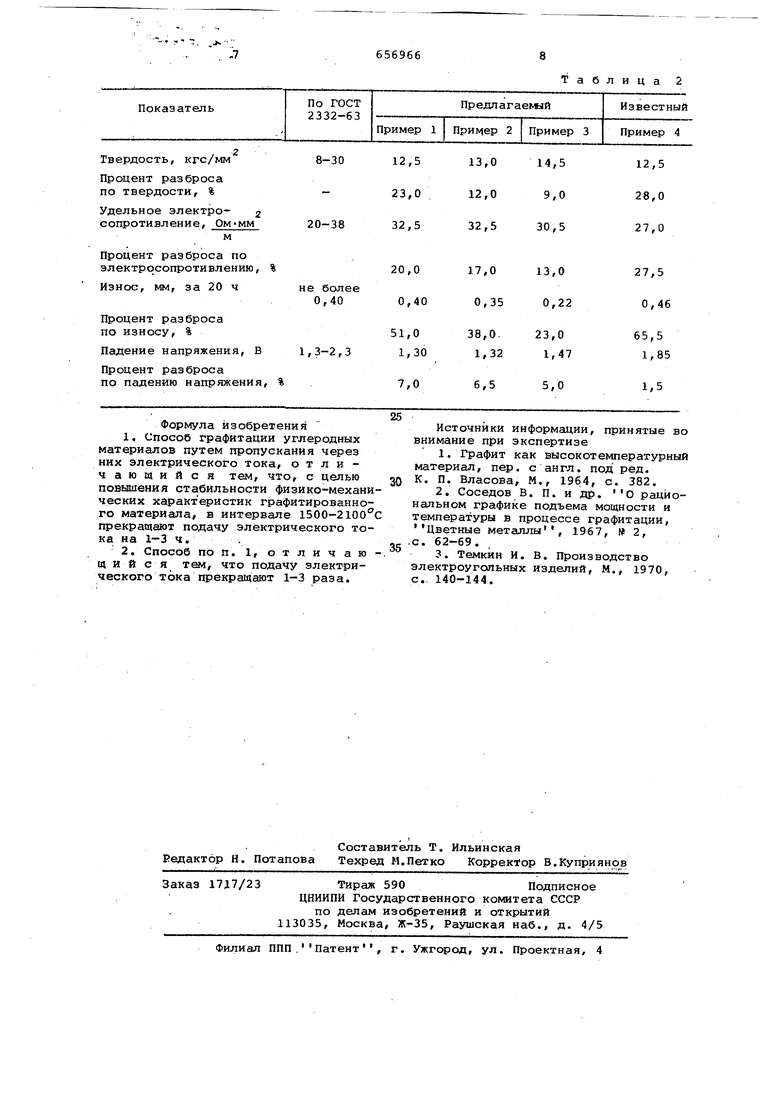

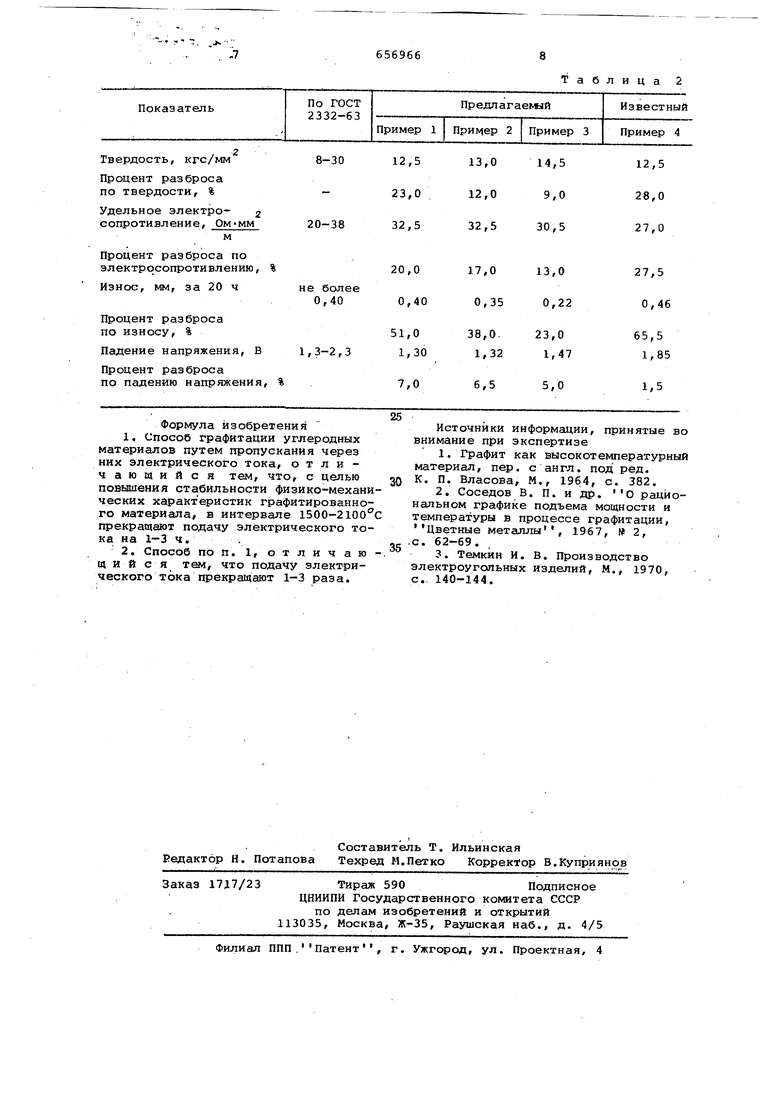

изолирующим слоем сажи, на котором .укладывают листы фанеры, электрощеточные заготовки размещают на лис тах фанеры отдельными пакетами, оставляя между ними и токоподводами промежутки, которые заполняют прокаленной коксовой пересыпкой. Уложенный таким образом керн окружают термической сажей. Чтобы керн был собран ровно и симметрично, при его укладке пользуются шаблонами. После загрузки на токоподводящие электроды подают напряжение и начинают поднимать температуру. Скорость нагрева не лимитируется, а время нахождения печи под током определяется весом загрузки и мощностью трансформаторов В зависимости от этих величин екорость нагревания может колебаться от 30 до 300 град/ч. После окончания графитации печь отключают от трансформатора и она охлаждается естественным образом в течение 5-6 сут.3 Известныйспособ, также не позволяет выравнить температуру по длине керна и получить заготовки со стабильными физико-механическими характеристиками. Практика эксплуатации печей перио дического действия показала, что даж при строгом соблюдении правил укладк керна перепад температуры по его дли не колеблется в пределах 300-400°С и при увеличении скорости нагревания нередко возрастает до 1000°С. Большие перепады температуры по длине керна приводят к тому, что полуфабрикат оказывается обработанны в различных температурных условиях и по различным режимам, что в конечном итоге сказывается на качестве го товых изделий, которые при этом отли чаются крайне нестабильными свойствами. Целью изобретения является повыше ние стабильности физико-механических характеристик графитированного материала (изделий) за счет снижения перепада температур (без существенного увеличения продолжительности процесса). Указанная цель достигается за сч того, что при графитации углеродных материалов путем пропускания через них электрического тока в интервале 1500-2100°С прекращают подачу тока на 1-3 ч (1-3 раза). При использовании вышеуказанного режима участки керна, в которых начался самоускоряющийся процесс разогрева, отдают тепло более холодным При этом усадочные процессы идут без влияния электрической энергии и в значительной степени выравниваются, соответственно выравнивается и элект рическое сопротивление отдельных участков керна. Поэтому после повторного включения выделяемое тепло распределяется более равномерно, что в конечном итоге, позволяет резко снизить перепад температур по длине керна и получить изделия с более стабильными свойствами. Пример 1. Опыты производят с электрощеточным полуфабрикатом марки ЭГ-14, полученным в соответствии со следующей технологией. Смесь, содержащую 34% ламповой сажи и 66% пекового кокса, загружают в лопастной смеситель и переманивают в течение 35 мин при 50°С. Затем в смеситель заливают воду и продолжают перемешиваний с подогревом также в течение 35 мин. По окончании смешения добавляют связующее (смолопек) в количестве 39,6% от количества сухих порошков и переманивают в смесителе при 110-130с в течение 3 ч. После смешения массу вальцуют при 170-190с, размалывают и прессуют при удельном давлении 1800 кг/см заготовки, которые затем обжигают при 1200°С в коксовой засыпке. После обжига твердость полуфабриката 85-90 ед. и -, удельное электрическое сопротивление 50-85 Оммм м; для опытов используют заготовки размерами 17x63x63 мм. Графитацию заготовок осуществляют следующим образом. В печи графитации типа НеРС на слое засыпки выкладывеиот из заготовок керн, состоящий из трех размещенных по длине печи пакетов общим весом 3700 кг. Через боковую стенку печи в центр каждого пакета вводят дилато- . метрические термометры, служащие для замера температуры. Зазоры между пакетами и токоподводами засыпают коксовой засыпкой с величиной зерна 5-10 мм, обработанной при температуре выше 2500°С. Затем с помощью шаблонов керн окружают слоем прокаленной коксовой засыпки с величиной зерна 2-5 мм и толщиной 60- 90 мм. После этого печь заполняют до верхнего уровня термической сажей и подключают к многоступенчатому трансформатору . До керн нагревают со скоростью 100±20 град/ч, затем печь отключают на 2 ч. В первый чгас температура поднимается на 30°С. а во второй час снижается на 105 С. За это время температура пакетов, имевших более низкую температуру, продолжает повышаться, в результате чего, за счет перераспределения тепла, происходит выравнивание температуры по объему керна. Перепад температ уры составляет 260с. После повторного включения керн нагревают со скоростью 100±20 град/ч до 2100°С и дальнейшее нагревание проводят со скоростью 25i5 град/ч. Конечный перепад температуры составляет . Пример 2. Загрузку печи осуществляют так же как в примере 1. До керн нагревают со скоростью . град/ч. Затем печь отключают на 2 ч. В первый час те1«1пература наиболее горячего пакета повышается на , а затем снижается на . Тем пература пакетов, имевших более низкую температуру, возрастает в течение всего времени отключения, при этом разница между температурой отдельных пакетов снижается до 75°С. До 2100с температуру поднимают как и в предыдущем опыте со скоростью 100±20 град/ч, а затем печь отключают. При этом температура наиболее го рячего пакета снижается за время отключения на ЗО-С, а температура мене горячих повышается на . После очередного включения керн нагревают со скоростью 100±20 град/ч до 2300°С а затем 30 град/ч до 2800с. Конечны период температуры между пакетами со тавляет ibo°c. Пример 3. Загрузку печи, на рев до и первое отключение пр изводят как в примере 1. От 1500 до 1800 С нагревают со скоростью 90 град/ч, а затем печь отключают на 1ч После повторного включения до 2100°С температуру поднимают со скоростью 100±20 град/ч, а затем печь отключают на 2 ч и до 2700°С нагревают со скоростью 25±5 град/ч. По достижении 2700°С печь отключают. Конечный период температуры между пакетами составляет 25°С. Пример 4. Осуществление известного способа. Загрузку печи осуществляют как в примере 1. До 1500°С нагревают за 14 ч со скоростью 107 град/ч. От 150 до 1800 С нагревают за со скоростью 75 град/ч. От 1800 до нагревают 6 ч со скоростью 50 град/ч От 2100 до 2700°С нагревают со скоростью 40±5 град/ч. Конечный градиен температур составляет 400 С. В таблице 1 представлены режимы графитации по предлагаемому (пример 1-3) и известному (пример 4) способам. В таблице 2 представлены физикомеханические характеристики графитовых щеток по предлагаемому и известному способам. Представленные данные показывают, что только полное отключение печи позволяет снизить градиент температур по длине керна. Наилучшие результаты получают при трех отключениях при 1500, 1800 и 2100°С, причем температурный градиент в этом случае составляет всего 25°С. Процент разброса также имеет наименьшую величину при трех выдержках и для основных показателей в 2-3 раза ниже, чем обычно. Одновременно улучшаются некоторые физико-механические свойства. При увеличении числа выдержек возрастает твердость, связанная, очевидно, с тем, что процессы усадки в температурном интервале 1500-2100°С идут более полно, при этом одновременно падает удельное электрическое сопротивление. Очень, важно то, что за счет выдержек удается почти в два раза снизить величину износа, являющуюся наиболее важной характеристикой для электрощеточных материалов. Переходное падение напряжения также возрастает. Проведенные испытания щеток, полученных по предлагаемому способу, показывают, что они обладают более высокой коммутирующей способностью. При этом процент разброса по всем представленным в табл. 2 физико-механическим характеристикам ниже, чем по известному способу, что свидетельствует о повышении стабильности физико-механических характеристик графитированного материала, полученного по предлагаемому способу. ,: Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГРАФИТА | 2008 |

|

RU2394758C2 |

| Способ графитации углеродных изделий | 1985 |

|

SU1308557A1 |

| Печь для графитации углеграфитовых материалов и изделий | 1979 |

|

SU894301A2 |

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| Способ графитации углеродистых изделий | 1989 |

|

SU1694662A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2612713C1 |

| Способ тепловой изоляции керна электрической печи графитации | 1984 |

|

SU1235822A1 |

| Засыпка для термообработки углеродных изделий | 1979 |

|

SU863567A1 |

| Способ приготовления прессовочных масс для электроугольных изделий | 1971 |

|

SU490220A2 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

15002 100±20 100+20 100+20 100+20 100+20 100+20 100+20 100+20 100+20 100+.20 100±20 (известный без выдер105 + 5 , жек) 100±20 30+20 2750 2695 ES75 100+20 30+20 2730 2690 2790 100 100+20 2675 О 100+20 30+20 2700 100+20 50+5 30±2р 3100 2700 ;90о Формула изобретения 1.Способ графитации углеродных материалов путем пропускания через них электрического тока, отличающийся тем, что, с целью повышения стабильности физико-механи ческих характеристик графитированного материала, в интервале 1500-2100 прекращают подачу электрического тока на 1-3 ч. 2.Способ по п. 1, отличаю щий с я тети, что подачу электрического тока прекращают 1-3 раза.

Таблица 2 Источники информации, принятые во внимание при экспертизе 1.Графит как высокотелтературный материал, пер. с англ, под ред. К, П. Власова, М., 1964, с. 382. 2.Сосёдов В. П. и др. О рациональном графике подъема мощности и температуры в процессе графитации, Цветные металлы , 1967, W 2, с. 62-69. 3.Темкин И. В. Производство электроугольных изделий, М., 1970, с. 140-144.

Авторы

Даты

1979-04-15—Публикация

1975-11-20—Подача