Известны автоматические кру1 попильные станки для продольной распиловки, например, шпального сырья, удерживаемого подвижными бабками. Распиловка сырья на них осуществляется при движении каретки расположенным на ней пильным аппаратом. Эти станки не обеспечивают автоматизации отдельных операций и потому яв; яются малопроизводительными.

В описываемом станке применены кинематически связанные: сдвоенный гидравлический механизм центрирования и замера сырья, механизмы зажима, поворота, поперечной подачи сырья и расклинивающий механизм, управляемые замкнутой гидроэлектрической системой.

Сдвоенный гидравлический механизм центрирования и замера сырья может быть выполнен в виде двух сообщающихся пар гидравлических цилиндров, установленных по длине на расстоянии, обеспечивающем замер диаметра сырья на его концах. Верхняя пара цилиндров расположена над нижней парой цилиндров для пропуска между ними сырья. На щтоках верхних Ц1;линдров установлены щупы, взаимодействующие с наружной поверхностью сырья и подающие сигнал системе управления программой раскроя.

В механизме расклинивания его рабочие органы установлены на балансире, работающем синхронно с пильным аппаратом.

Для управления механизмами поворота и поперечной подачи применен кулачковый, механизм, приводимый от серводвигателя, включенный в замкнутую гидроэлектрическую систему.

Такое выполнение станка обеспечивает автоматизацию замера диаметра шпального сырья и центрования его, заказа нужной программы раскроя и двухсторонней распиловки.

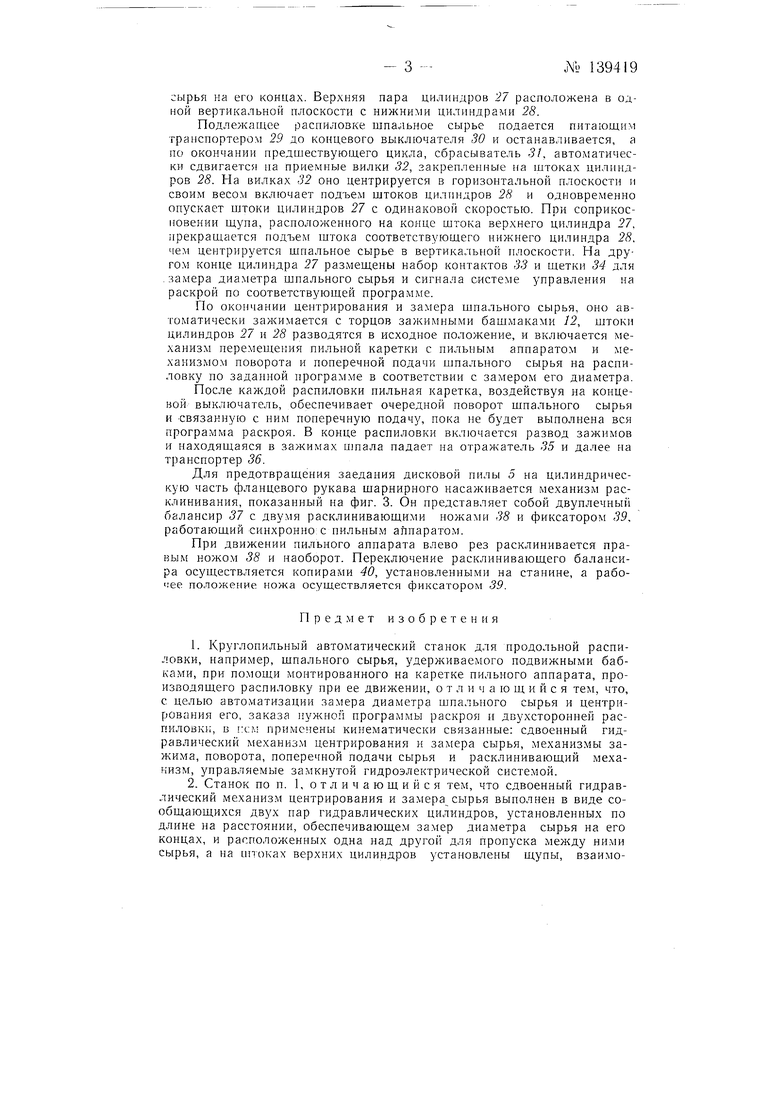

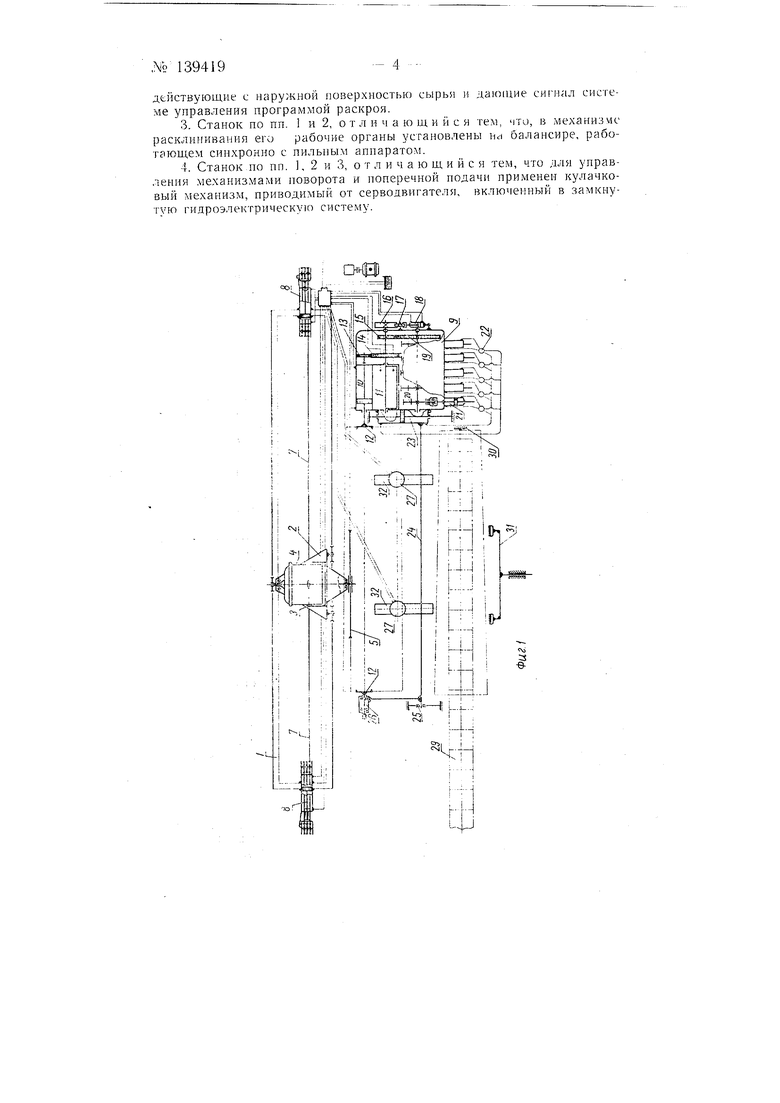

На фиг. 1 схематически изображен описываемый станок в плане; на фиг. 2 - его вид сбоку; на фиг. 3 - механизм расклинивания. . . , , / № 139419- 2 Распиловка на описываемом станке нроизводится при неподвижном шпальном сырье пильным механизмом, установленным на пильной каретке и продольно перемешающимся по направляющим станины / станка. Пильная каретка состоит из нижней опорной плиты 2, опирающейся на напр,авляющие станины J тремя трехкатковыми опорами и верхней поворотной плигой 5, на которой установлен флянцевый электродвигатель 4. На одном валу с электродвигателем 4 закреплена дисковая пила 5. В поворотной плите укреплен палец 6, к которому присоединяются тяговые тросы 7, обеспечивающие надвигание пильной каретки. Механизм перемещения пилы выполнен в виде двух установленных на станине / гидравлических цилиндров 8 одинарного действия со встроенными .семикратными нолиспастамн. Одна трехблочная обойма полиспаста закреплена на неподвижном корпусе гидравлического цилиндра 8, другая обойма - на конце плунжера. Тяговые тросы 7 одним КОНЦОЛ1 закрепляются па вилке плунлсера, охватывают щесть блоков полиспаста и вторым копцом закрепляются на пальце 6 поворотной плиты 5.Два гидравлических цилиндра 8 работают поочередно. В то время, как в одном гидравлическом цилиндре 8 жидкость нагнетается под давлением, в другом она выпускается на слив,и наоборот. В корпус 9 передней бабки встроены гидравлический двойного действия цилиндр }0 механизма зажима и гидравлический цилиндр /У механизма поворота с вмонтированным в него серводвигателем с лопаткой и разделительной стенкой для поворота щпального сырья в процессе распиловки па угол меньший 360°. На одном конце штока цилиндра 10 закреплен зажимной башмак J2, на другом - шестерня /5, находяш;аяся в зацеплении с шестерней 14, свободно перемещающийся в продольном направлении по шлицам штока цилиндра 11. На этом же штоке закреплена шестерня 15 и храповое колесо 16 с собачкой 17 и ;ГИдроцилиндром 18, выжимающим собачку перед очередным поворотом Шпильного сырья. Передаточное число шестерен 13 и 14 i 3, поэтому при повороте шестерни 14 и храпового колеса 16 на угол 30° механизм поворот.а повернет шпальное сырье на 90°. Шестерня 15 находится в зацеплении с шестерней 19, сидящей на валу, на котором по числу программ закреплено десять кулачков 20. Каждый программный .кулачок связан со штоком гидроцилиндра 21 при помощи вилки с двуiviH катками, введенной в пазы программного кулачка 20. При враще,НИИ кулачка, шток поршня тидроцилиндра 21, перемещаясь в ту или другую сторону, всасывает или выталкивает жидкость. Жидкость, выталкиваемая поршнем из той или другой полости цилиндра 21 через край 22 поступает в одну из полостей гидроцилиндра 23. Шток гидроЦнлйндра закреплен неподвижно на двух опорах с поршнем в середиHel Подвижным является сам Корпус цилиндра 23, к которому закреплена передняя бабка и рама 24, опирающаяся другим концом на опору 25,ПО которой свободно перемещается в поперечном направлении. На этом конце рамы 24 ни кронштейне смонтирована задняя бабка 26 с зажимным башмаком 12. В зависимости от замеренного диаметра шпального сырья включается тот или иной, один цилиндр 21, выполняющий определенную п эограмму раскроя, все другие цилиндры 21 в это время работают на себя. .Механизм центрирования замера сырья выполнен в виде сообщаюгцихся двух пар гидравлических цилиндров 27 и 28, установленных по длине на расстоянии, обеспечивающем замер диаметра шпального

сырья на его концах. Верхняя пара цилиндров 27 расположена в одной вертикальной плоскости с нижними цилиндрами 28.

Подлежащее распиловке шпальное сырье подается питающим трансиортером 29 до концевого выключателя 30 и останавливается, а по окончании предшествующего цикла, сбрасыватель 31, автоматически сдвигается па приемные вилки 32, закрепленные па штоках цилиндров 28. На вилках 32 оно центрируется в горизонтальной плоскости и своим весом включает подъем штоков цилиндров 28 и одновременно опускает штоки цилиндров 27 с одинаковой скоростью. При соприкосновении щупа, расноложенного на конце щтока верхнего цилиндра 27, прекращается подъем штока соответствующего нижнего цилиндра 28, чем центрируется шпальное сырье в вертикальной плоскости. На другом конце цилиндра 27 размещены набор контактов 33 и щетки 34 для .замера диаметра щнального сырья и сигнала системе управления на раскрой по соответствующей програм ме.

По окончании центрирования и замера шпального сырья, оно автоматически зажимается с торцов зажимными башмаками 12, штоки цилиндров 27 и 28 разводятся в исходное положение, и включается механизм перемещения пильной каретки с пильным аппаратом и механизмом поворота и поперечной подачи шпального сырья на распиловку по заданной программе в соответствии с замером его диаметра.

После каждой распиловки пильная каретка, воздействуя на концевой выключатель, обеспечивает очередной поворот шпального сырья и связанную с ним поперечную подачу, пока не будет выполнена вся программа раскроя. В конце распиловки включается развод зажимов и находящаяся в зажимах шпала падает на отражатель 35 и далее на транспортер 36.

Для предотвращения заедания дисковой пиль 5 на цилиндрическую часть фланцевого рукава шарнирного насаживается механизм расклинивания, показанный на фиг. 3. Он представляет собой двуплечный балансир 37 с двумя расклинивающими ножами 38 и фиксатором 39, работающий синхронно: с пильным аппаратом.

При движении пильного аппарата влево рез расклинивается правым ножом 38 и наоборот. Переключение расклинивающего балансира осуществляется копирами 40, установленными на станине, а рабочее положение ножа осуществляется фиксатором 39.

Предмет изобретения

1. Круглопильный автоматический станок для продольной распиловки, например, щпального сырья, удерживаемого подвижными бабками, при помощи монтированного на каретке пильного аппарата, производящего распиловку при ее движении, о т л и ч а ю щ и и с я тем, что, с целью автоматизации замера диаметра щпального сырья и центрирования его, заказа нужной программы раскроя и двухсторонней распиловки, в :(.:л; приме 1ены кинематически связанные: сдвоенный гидравлический механизм центрирования и замера сырья, механизмы зажима, поворота, поперечной подачи сырья и расклинивающий механизм, управляемые замкнутой гидроэлектрической системой.

2. Станок по п. 1, отличающийся тем, что сдвоенный гидравлический механизм центрирования и замера сырья выполнен в виде сообщающихся двух пар гидравлических цилиндров, установленных по длине на расстоянии, обеспечивающем замер диаметра сырья на его концах, и расположенных одна над другой для пропуска ними сырья, а на ипоках верхних цилиндров установлены щупы, взаимо- 3 -oNb 139419

действующие с наружной поверхностью сырья и дающие сигнал системе управления программой раскроя.

3.Станок по пп. 1 и 2, отличающийся тем, что, в механизме расклинивания его рабочие органы установлены на балансире, работающем синхронно с пильным аппаратом.

4.Станок по пп. 1, 2 и 3, отличающийся тем, что для управления механизмами поворота и поперечной подачн применен кулачковый механизм, приводимый от серводвигателя, включенный в замкнутую гидроэлектрическую систему.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для центровки шпальной тюльки | 1959 |

|

SU127377A1 |

| Полуавтоматический многопильный агрегат для поперечной распиловки хлыстов | 1960 |

|

SU144978A1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПЛЕКС ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ ПО ЗАМЕРУ ПАРАМЕТРОВ БРЕВНА И ПИЛОМАТЕРИАЛОВ | 1993 |

|

RU2086407C1 |

| Устройство для подачи брусьев в деревообрабатывающий пильный станок | 1988 |

|

SU1701520A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365492C2 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Круглопильный станок для продольной распиловки древесины | 1990 |

|

SU1720859A1 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2000 |

|

RU2201334C2 |

| Токарно-расточносверлильный агрегат | 1938 |

|

SU60632A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

t Assfcsz - , 0-5)

i.

llf

vli« V «i

Авторы

Даты

1961-01-01—Публикация

1960-11-23—Подача