фиг. 4 - конструкция копиров линейной и угловой коррекции.

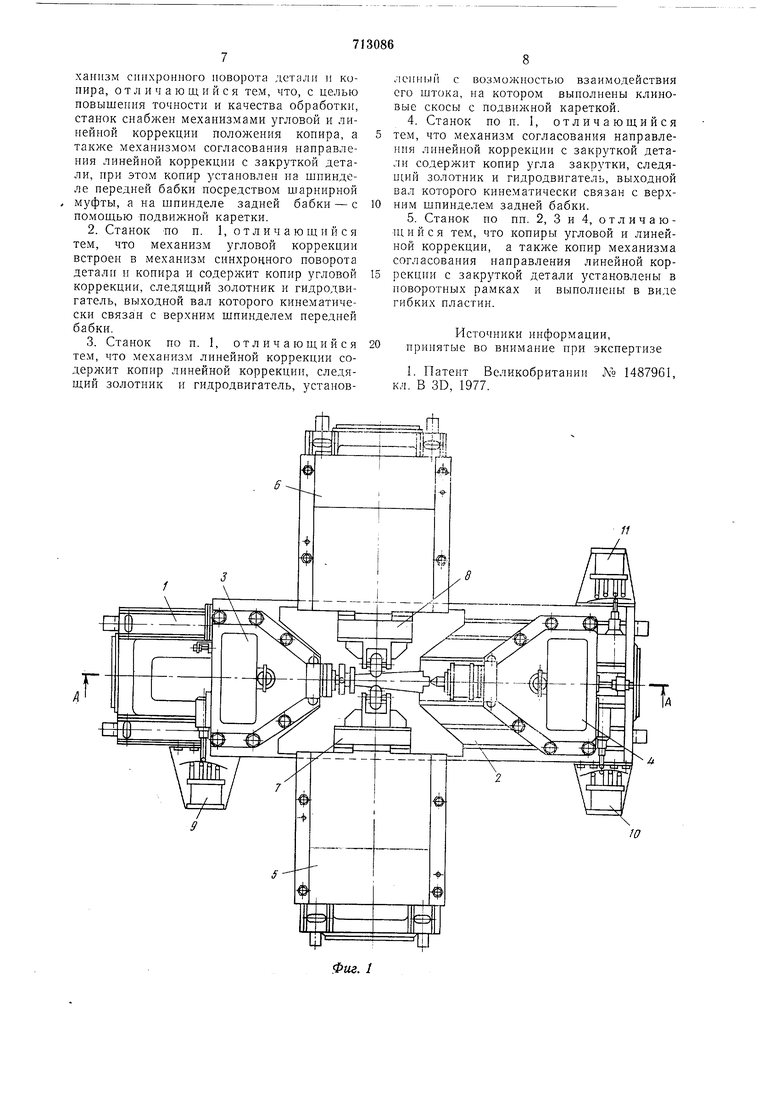

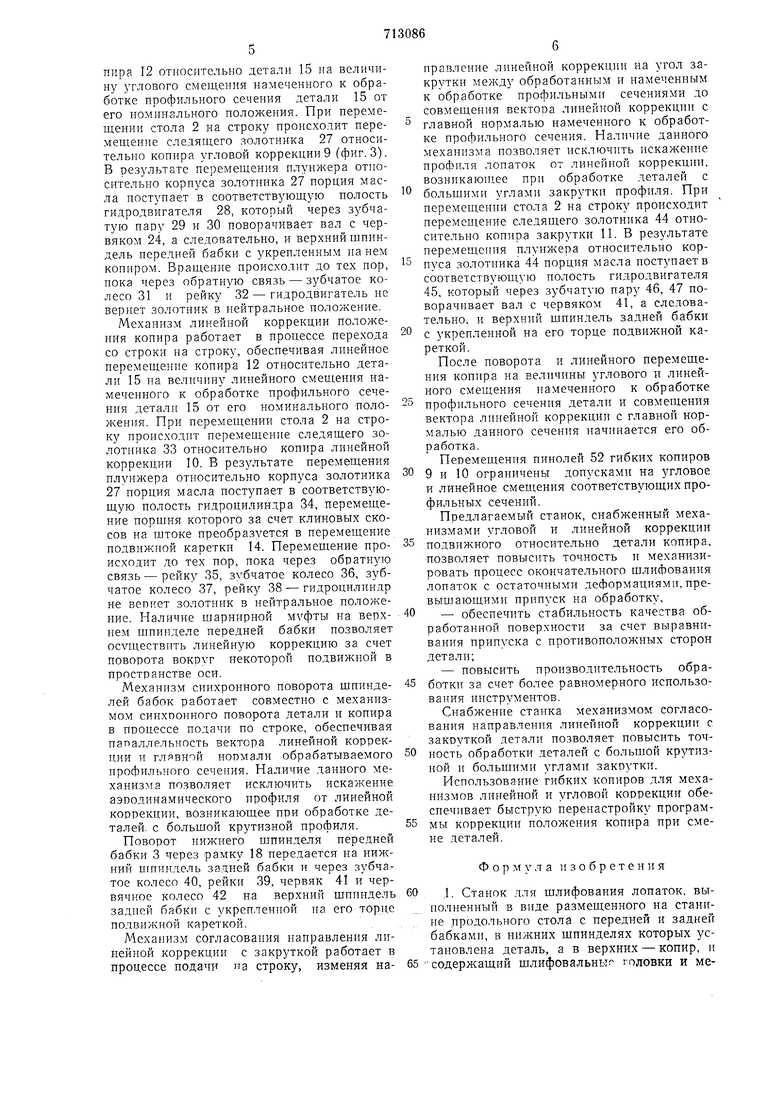

Станок содержит крестообразную станину 1 (фиг. 1), на которой размещены стол 2, несущий переднюю 3 и заднюю 4 бабкн, и поперечные суппорты 5 и 6, на вертикальных направляющих которых установлены шлифовальные головки 7 и 8. Кроме того, на станине установлены копиры угловой 9 и линейной 10 коррекций и копир угла закрутки 11.

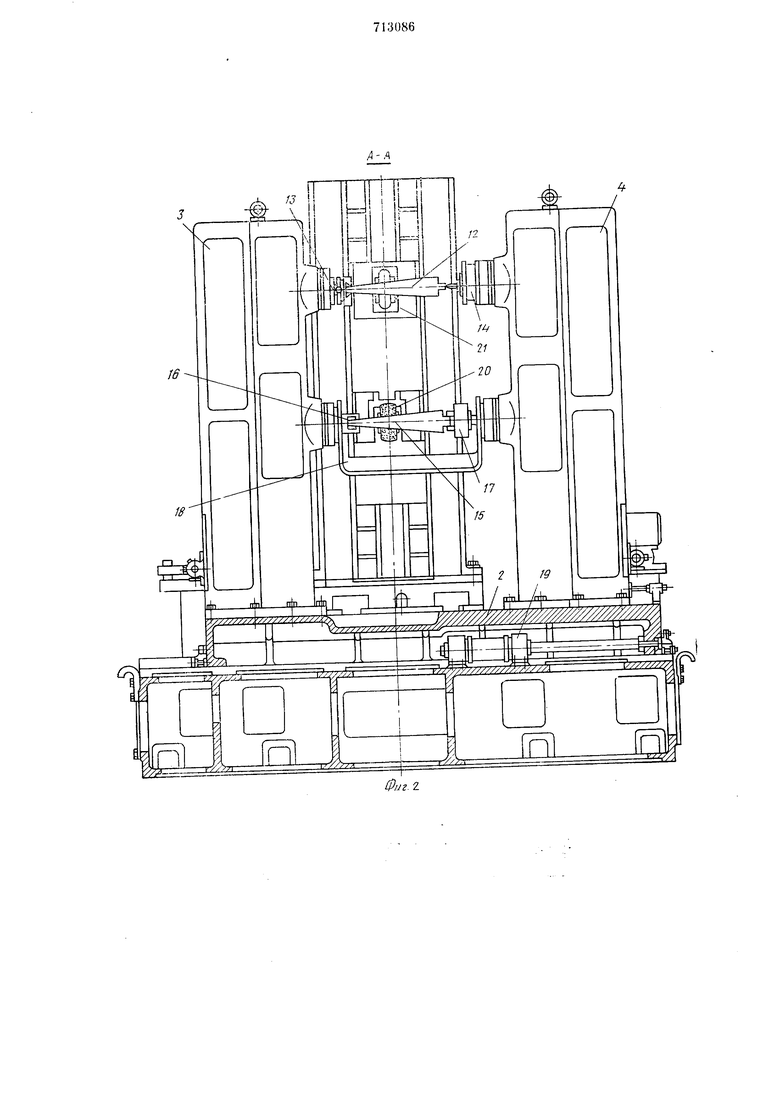

Копир 12 (фиг. 2) шарнирной муфтой 13 соединен с верхним шнинделем передней бабки 3 и поджат пннолью подвижной в поперечном направлении каретки 14, установленной на верхнем шпинделе задней бабки 4.

Деталь 15 установлена в приспособлениях 16 и 17 нижних шпинделей передней 3 и задней 4 бабок. Рамка 18 обеспечивает синхронный поворот нижних шпинделей. Перемещение стола 2 обеспечивается гидроцилиндром 19. Обработку ведут абразивным инструментом 20, установленным под копировальным механизмом 21.

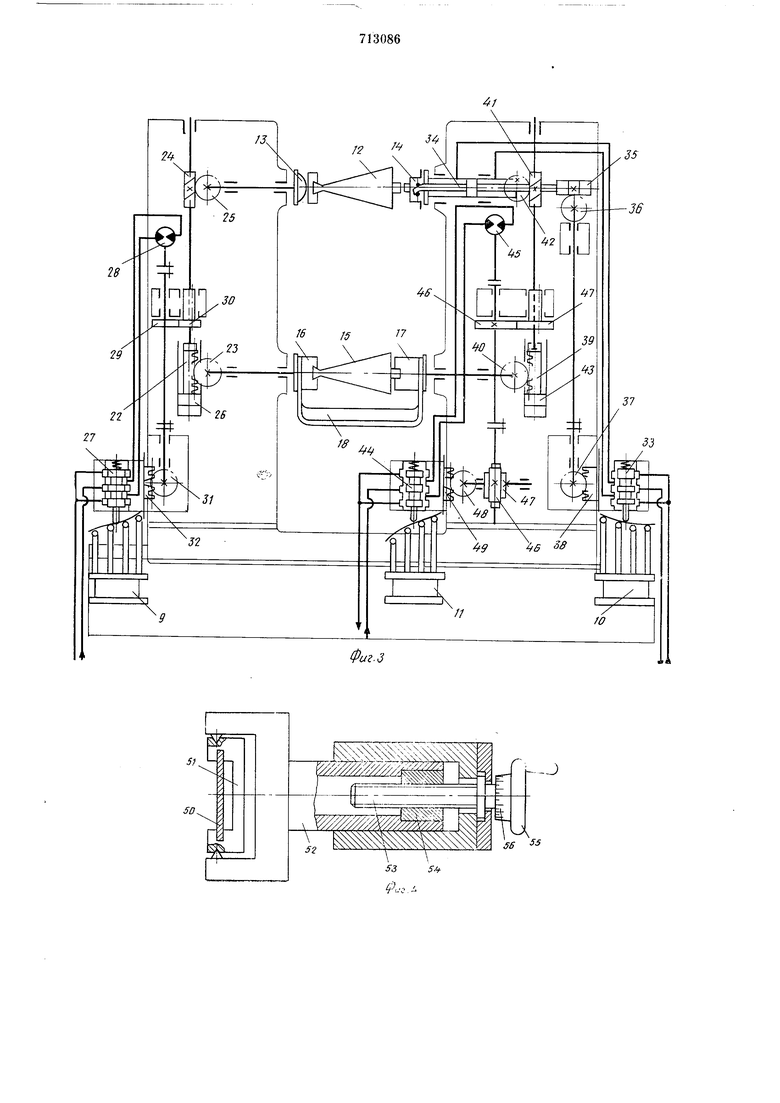

Механизм синхронного новорота детали 15 и копира 12 (фиг. 3) выполнен в виде реечной передачи рейка 22 - зубчатое колесо 23 и червяк 24 - червячное колесо 25 с приводом от гидроцилиндра 26. Механизм угловой кopipeкции положения копира 12 состоит из копира угловой коррекции 9, следящего золотника 27 и гидродвигателя 28. Выходной вал гидродвигателя 28 через зубчатую пару 29 и 30 связан с червяком 24 на верхнем шпинделе передней бабки. Обратная связь гидродвигателя 28 со следящим золотником осуществляется через зубчатое колесо 31 и рейку 32, жестко закрепленную на корпусе золотника 27.

Механизм линейной коррекции состоит из копира линейной коррекции 10, следящего золотника 33 и гидроцилиндра 34. Клиновые скосы штока гидроцилиндра 34 взаимодействуют с опорными роликами подвижной в поперечном направлении каретки 14. Обратная связь гидроцилиндра 34 со следящим золотником 33 осуществляется кинематической цепочкой рейка 35 - зубчатое колесо 36 и зубчатое колесо 37- рейка 38. Рейка 38 жестко закреплена на корпусе следящего золотника 33.

Механизм синхронного поворота шпинделей бабок состоит из рамки 18, жестко связывающей нижние ш.пиндели бабок 3 и 4, и реечной передачи с зубчатыми парами рейка 39 - зубчатое колесо 40 и червяк 41 - червячное колесо 42 с приводом от гидроцилиндра 43, гидравлически синхронизированным с гидроцилиндром 26.

Механизм согласования направления линейной коррекции с закруткой состоит из копира угла закрутки 11, следящего золотника 44 и гидродвигателя 45. Выходной вал гидродвигателя 45 через зубчатую пару 46 и 47 связан с червяком 41 на верхнем шпннделе задней бабки. Обратная связь гидродвигателя 45 со следящим золотником 44 выполнена в виде кинематической цепочки червяк 46 - червячное колесо 47 и зубчатое колесо 48-рейка 49. Рейка 49 жестко закреплена на корпусе следящего золотника 44.

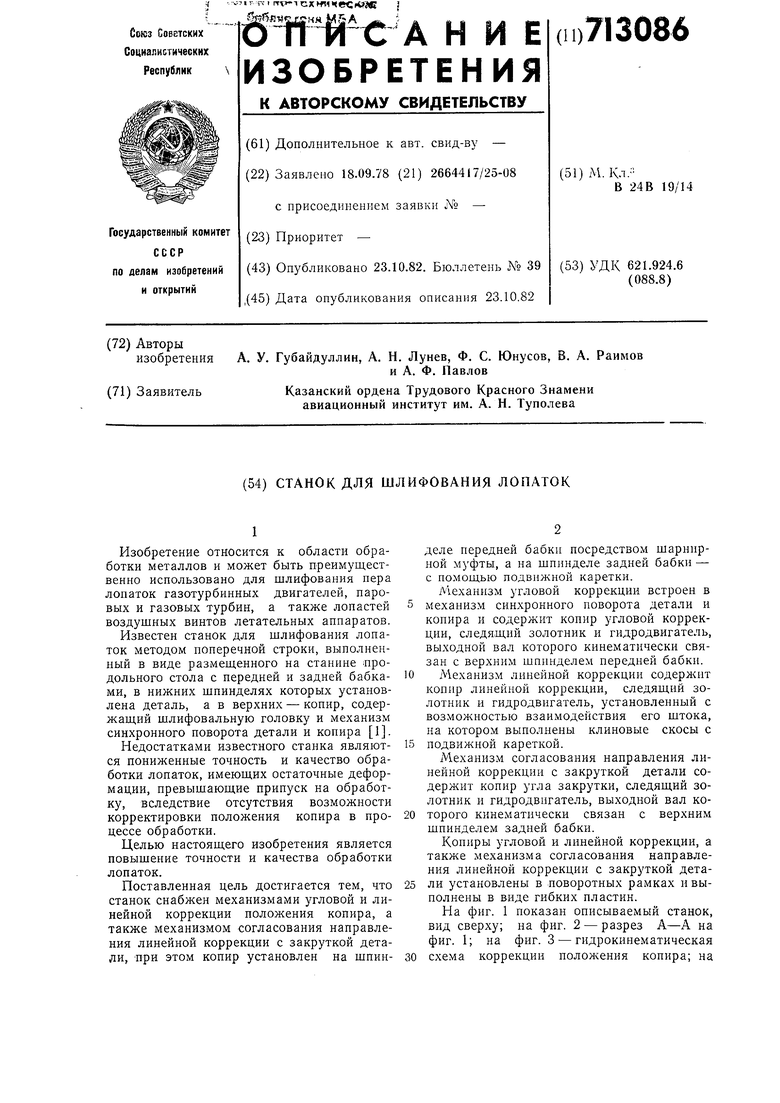

Копиры линейной и угловой коррекции

10 (фиг. 4) и копир угла закрутки вьшолнены

в виде гибких линеек 50, смонтированных в

поворотных рамках 51 подвижных пинолей

52. Перемещение пинолей 52 производится

через передачу винта 53 - гайка 54 от ру15 коятки 55 с нониусом 56.

Станок работает следующим образом. Перед обработкой партии деталей определенного тина в верхних шпинделях передней 3 и задней 4 бабок закрепляется ко0 пир данной лопатки. Кроме того, на копире угла закрутки 11 линейке 50 путем перелаещения пинолей 52 задают форму кривой, соответствующей закрутке детали.

Перед обработкой каждой детали произ5 водят замер ее линейных и угловых остаточных деформаций в каждом профильном сечении. После этого деталь устанавливают на станок и на копирах линейной 10 и угловой 9 коррекций перемещают пиноли 52 0 согласно полученным данным. Полученные формы кривых гибких линеек соответствуют линейным и угловым остаточным деформациям детали.

Процесс обработки детали ин5 струментом 20 начинается с подвода поперечных суппортов 5 и 6 до унора копировальных механизмов 21 в копир.

Подача по строке осуществляется за счет перемещения шлифовальных головок 7 и 8 0 по вертикальным направляющим поперечных суппортов 5 и 6.

Подача на строку осуществляется от гидроцилиндра 19 за счет неремещения стола 2 с установленными на нем нередней 3 и 5 задней 4 бабками, в нижних шпинделях которых установлена деталь 15, а в верхних - копир 12.

Механизм синхронного поворота детали 15 и конира 12 работает в нроцессе подачи 0 по строке, обеспечивая перпендикулярное положение линии центров инструментов к средней линии обрабатываемого нрофильного сечения в точке контакта. От копировального устройства 21 команда подается 5 на привод синхронного поворота детали 15 и копира 12 -гидроцилиндр 26. Перемещение штока гидроцилиндра 26 приводит к перемещению рейки 22 и червяка 24 и к новороту зубчатого колеса 29 и червячного 0 колеса 24 на один угол (диаметры делительных окружностей колес 23 и 24 одинаковы).

Механизм згловой коррекции положения

копира 12 работает в процессе перехода со

строки на строку, обеспечивая поворот копира 12 относительно детали 15 на величину углового смещения намеченного к обработке профильного сечеиия детали 15 от его номинального иоложения. При перемещении стола 2 на строку происходит перемещение следящего золотника 27 относительно копира угловой коррекции 9 (фиг. 3). В результате перемещения плунжера относительно корпуса золотника 27 порция масла поступает в соответствующую полость гидродвигателя 28, который через зубчатую пару 29 и 30 поворачивает вал с червяком 24, а следовательно, и верхний шпиндель передней бабки с укрепленным на нем копиром. Вращение происходит до тех пор, пока через обратную связь - зубчатое колесо 31 и рейку 32 - гидродвигатель не вернет золотник в нейтральное положение.

Механизм линейной коррекции полол ения копира работает в процессе перехода со строки на строку, обеспечивая линейное перемещение копира 12 относительно детали 15 на величину линейного смещения намеченного к обработке профильного сечення детали 15 от его номинального положения. При перемещении стола 2 на строку пронсходит перемещенне следящего золотника 33 от госительно копира линейной коррекции 10. В результате перемещения плунжера относительно корпуса золотника 27 порция масла поступает в соответствующую полость гидроцилин.дра 34, Т1ерел{ещение поршня которого за счет клиновых скосов на штоке преобразуется в перемещение подвижной каретки 14. Перемещение происходит до тех пор, пока через обратную связь - рейку 35, зубчатое колесо 36, зубчатое колесо 37, рейку 38 - гидроцилиндр не вепнет золотник в нейтральное нолол ение. Наличие шарнирной муфты на верхнем шнинделе передней бабки позволяет осуществнть линейную коррекцию за счет поворота вокруг некоторой подвижной в пространстве оси.

Механизм синхронного поворота шпинделей бабок работает совместно с механизмом синхронного новорота детали и копира в процессе подачи по строке, обеспечивая папаллельность вектора линейной коррекции и ГоТявной нормали обрабатываемого профильного сечения. Паличие данного механизма нозволяет исключить искажение аэродинамического профиля от линейной коррекции, возникающее при обработке деталей, с большой крутизной профиля.

Поворот нижнего шпинделя передней бабки 3 через рамку 18 передается на нижний шпиндель задней бабки и через зубчатое колесо 40, рейки 39, червяк 41 и червячное колесо 42 на верхний шпиндель задией бабки с укрепленной на его торне подвижной кареткой.

Механизм согласования направления линейной коррекции с закруткой работает в процессе подачи иа строку, изменяя направление линейной коррекции на угол закрутки между обработанным и намеченным к обработке профильными сечениями до совмещения вектора линейной коррекции с главной нормалью намеченного к обработке профильиого сечения. Наличие данного механизма позволяет исключить искажение профиля лопаток от линейной коррекции, возникающее при обработке деталей с

большими углами закрутки профиля. При перемешенни стола 2 на строку пронсходит перемещение следящего золотника 44 относительно копира закрутки 11. В результате перемещения плунжера относительно корнуса золотника 44 порция масла поступает в соответствующую полость гидродвигателя 45, который через зубчатую пару 46, 47 поворачивает вал с червяком 41, а следовательно, и верхний шпиндель задней бабки

с укрепленной на его торце подвижной кареткой.

После поворота и линейного перемещения копира на величины углового н линейного смещения намеченного к обработке

нрофильного еечення детали и совмещения вектора линейной коррекции с главной нормалью данного еечення начннается его обработка.

Перемещения пинолей 52 гибких копиров

9 и 10 ограничены донусками на угловое н линейное смещения соответствующих профильных сечений.

Предлагаемый станок, снабженный механнзмамн угловой и линейной коррекции

подвижного относительно детали копира, позволяет повысить точность и механизировать процесс окончательного шлифования лопаток с остаточными деформациями, превышающими припуск на обработку,

- обеспечить стабильность качества обработанной поверхности за счет выравнивания припуска с нротивоположных сторон детали;

- повысить пронзводительность обработкн за счет более равномерного использования инструментов.

Снабженне станка механизмом согласования направления линейной коррекцит с закруткой детали позволяет новыснть точность обработкн деталей с большой крутизиой и большими углами закрутки.

Использование гибких копиров для механизмов линейной и угловой коррекции обеспечивает быструю перенастройку программы коррекции положения копира при смене деталей.

Формула изобретения

1. Станок для шлифования лопаток, выполненный в виде размещенного на стаиине продольного стола с передней и задней бабками, в нилсних щпинделях которых установлена деталь, а в верхних - копир, н

содержащий шлифовальны- головки и мехаиизм синхронного поворота летали и копира, о т л и ч а ю щ и и с я тем, что, с целью повышения точности и качества обработки, станок снабжен механизмами угловой и линейной коррекции положения копира, а также механизмом согласования направления линейной коррекции с закруткой детали, при этом копир установлен на шпинделе передней бабки посредством шарнирной муфты, а на шпинделе задней бабки - с помощью подвижной каретки.

2.Станок по п. 1, отл ич а ю щи и ся тем, что механизм угловой коррекции встроен в механизм синхронного поворота детали н копира и содержит копир угловой коррекции, следящий золотник и гидродвигатель, выходной вал которого кинематически связан с верхним шпинделем передней бабки.

3.Станок по п. 1, отличающийся тем, что механизм линейной коррекции содержит копир линейной коррекции, следящий золотник и гидродвигатель, установле1гн1,1Й с возможностью взаимодействия его штока, на котором выполнены клиновые скосы с подвижной кареткой.

4.Станок по п. 1, отличающийся тем, что механизм согласования направления линейной коррекции с закруткой детали содержит копир угла закрутки, следяИ1,ий золотник и гидродвигатель, выходной вал которого кинематически связан с верхним шпинделем задней бабки.

5.Станок по пп. 2, 3 и 4, отл и ч а ющийся тем, что копиры угловой и линейной коррекции, а также копир механизма согласования направления линейной коррекции с закруткой детали установлены в поворотных рамках и выполнены в виде гибких пластин.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании № 1487961, кл. В 3D, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| СТАНОК ДЛЯ НАРЕЗАНИЯ ВИНТОВ С ПЕРЕМЕННЫМИ ШАГОМ И ДИАМЕТРОМ | 1963 |

|

SU216418A1 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| СТАНОК ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА С винтовыми КАНАВКАМИ | 1971 |

|

SU299330A1 |

| Станок для непрерывной заточки резцов круговых протяжек | 1978 |

|

SU779024A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК | 1970 |

|

SU288509A1 |

| Агрегат для термической обработки штанг | 1976 |

|

SU704993A1 |

| ГИДРОФИЦИРОВАННЫЙ СТАНОК ДЛЯ ЗАТОЧКИ ПРОТЯЖЕК | 1971 |

|

SU310783A1 |

Авторы

Даты

1982-10-23—Публикация

1978-09-18—Подача