Известные агрегатные станки с вертикальным расноложением станины с автоматической нередачей изделия от одного станка к другому, а так/ке агрегатные станки с подвижным столом для нередачи изде.чия о г одного шпинделя к другому, нрименяемые для механической обработки изде.чи, имеюнхих форму тел враишния, требуют больи.юго ко.чичества обслуживающего нерсонала и значительных илощадей.

Предлагаемый агрегат состоящий из станков с вертика.льио )аспо.поженными станинами от.чичается от известных тем. что осу1цествления поточного процесса обработки изделий, имеюп1их форму тел вра1цеиия, расчленением этого irpouecca иа ряд простых оиераций. выио.чняемых каждая на отдельном сиециализированном, входяи1ем в агрегат, стайке (токарном, расточном, сверлильном), в каждом из этих станков применены но две расположенные вокруг их ипинделя вертикальные станинь, несущие внизу суипорты для инструментов, а вверху па одной из каждо пары станин-заднюю бабку или сверлильную 1-о,, на второй--зажимное приспособление для автоматической передачи изделия с одного шпинделя на другой.

Изобретение дает возможность осуидествить любое соедииег1пе станков в блокированные агрегаты поточные линии согласно иотребпостеГ; технологических процессов с неограниченным количеством операций. При этом значительно уменьшается потребная нлондадь и ко.чичество сбслуж11ваю1цего персопала с сохранением иропзводпте,;1ьио( т;: применеииых ипднвидуальных станков.

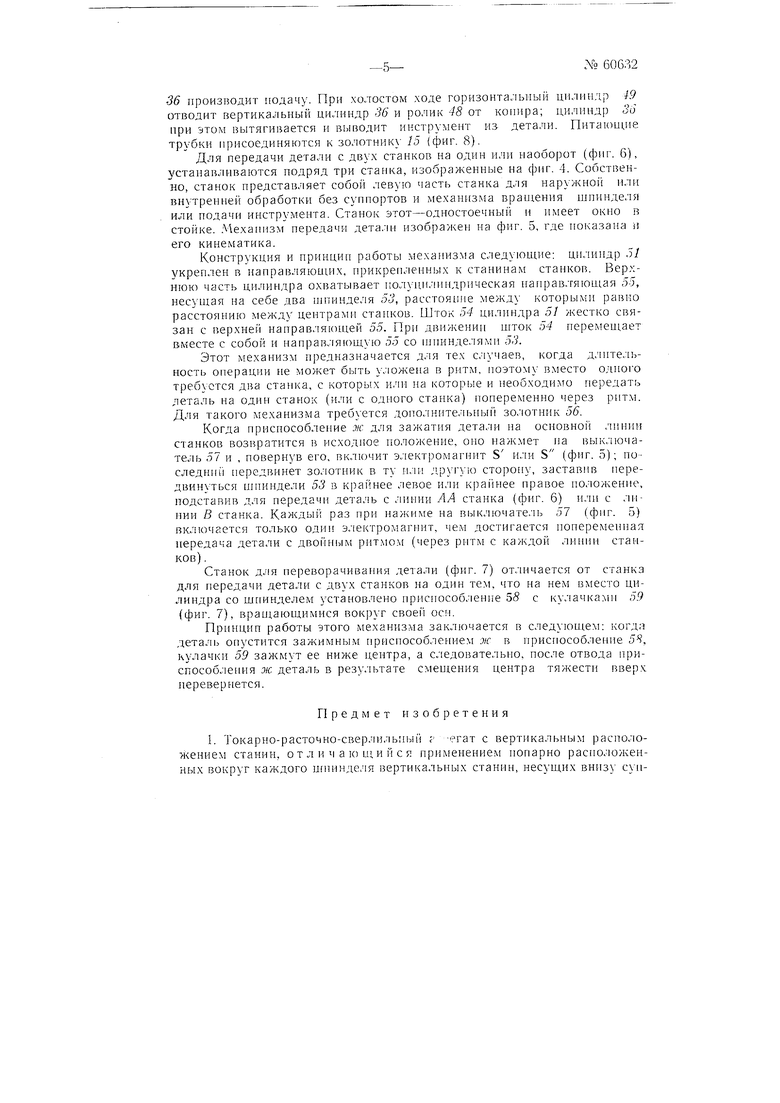

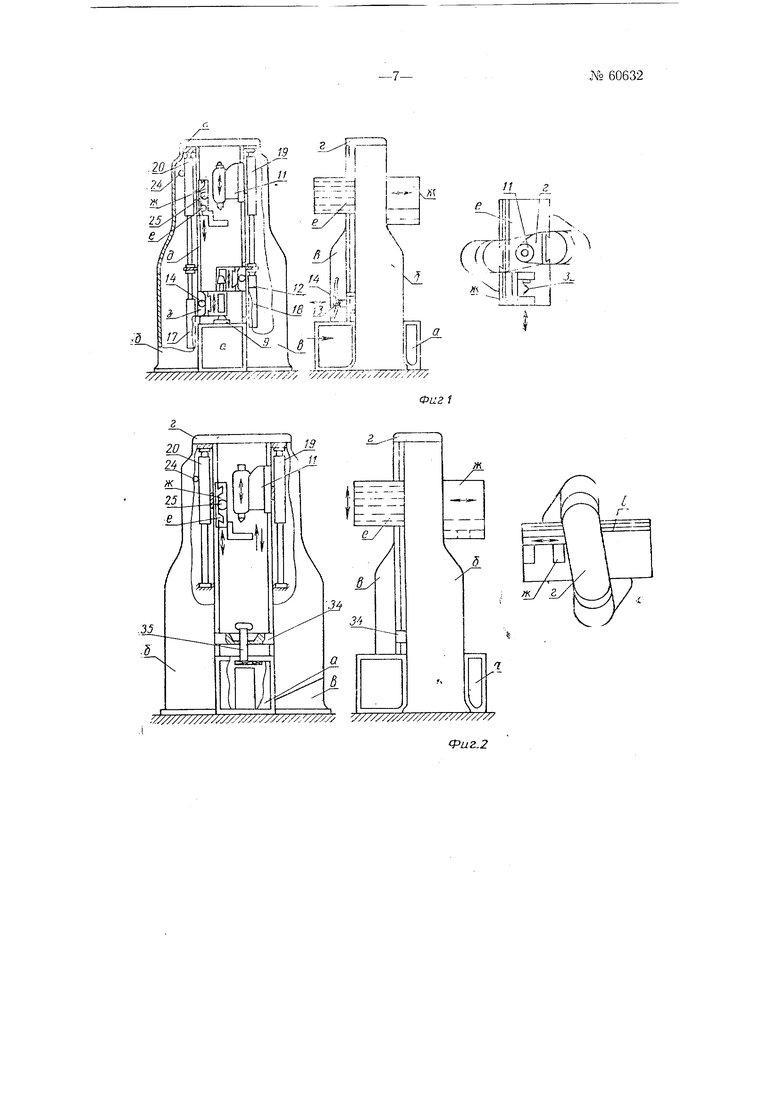

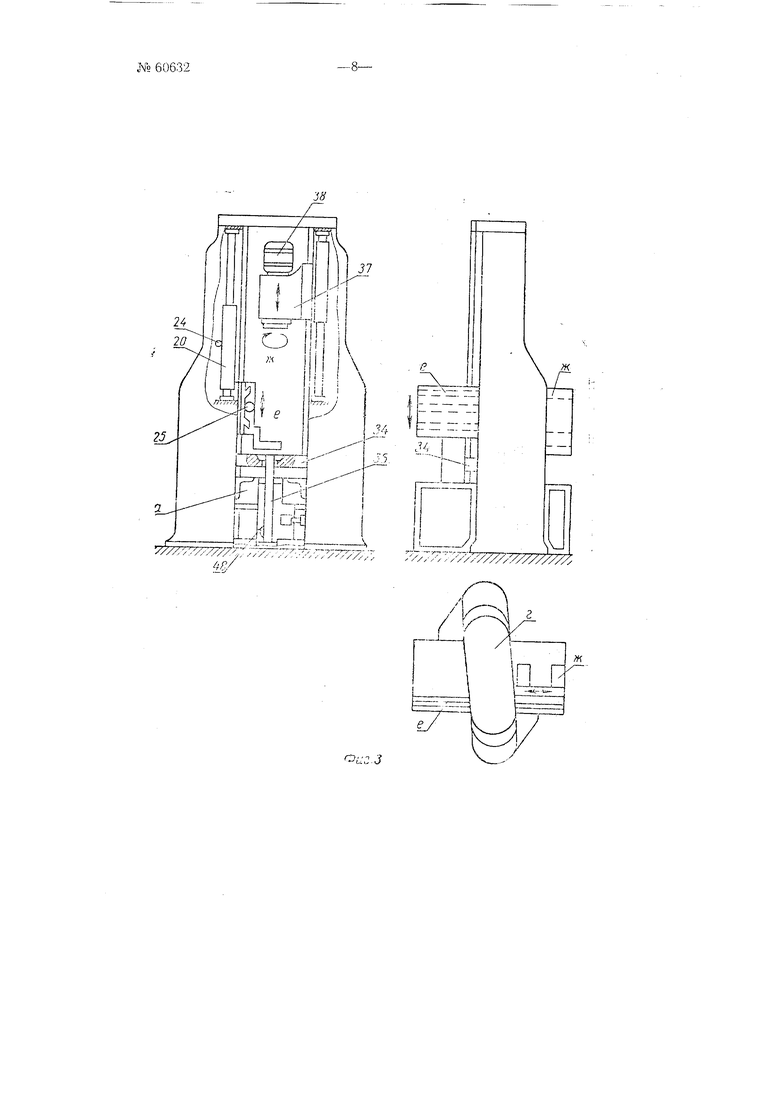

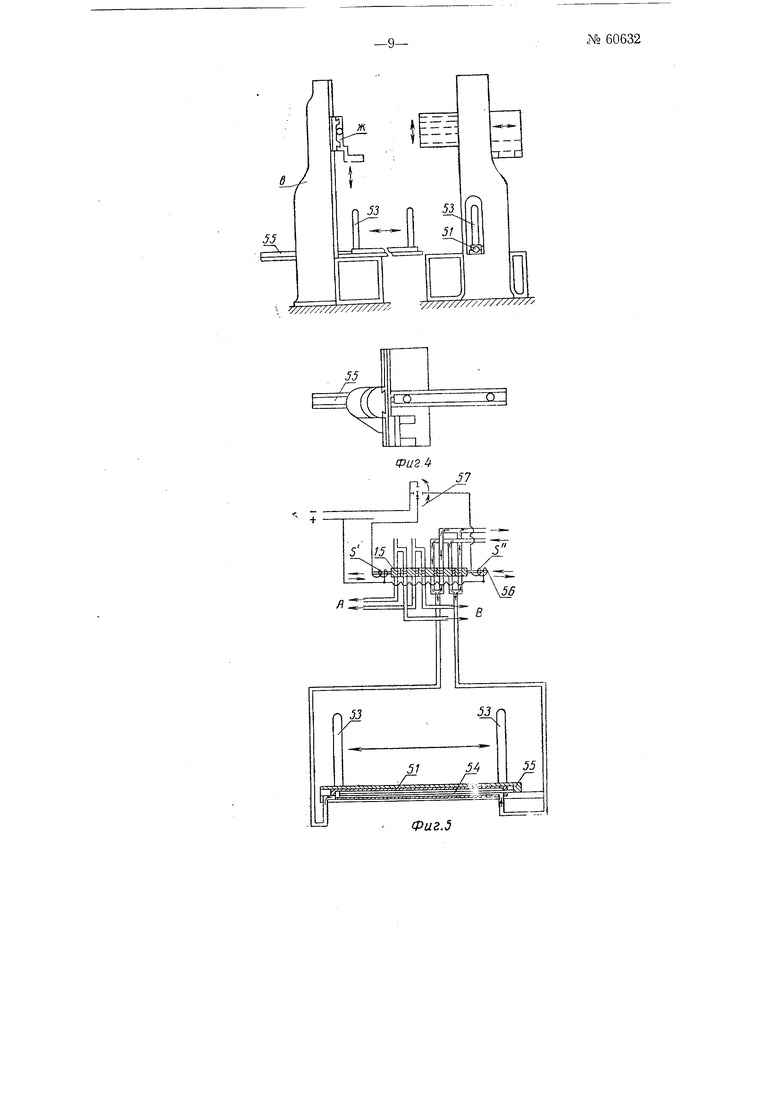

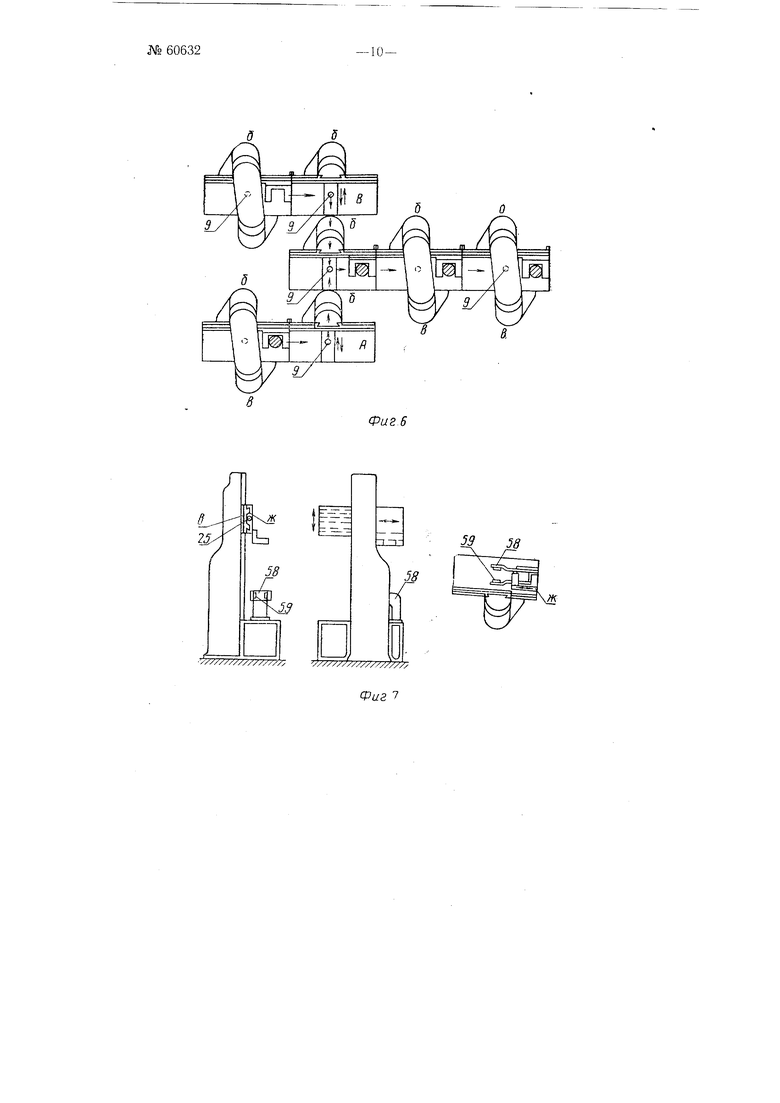

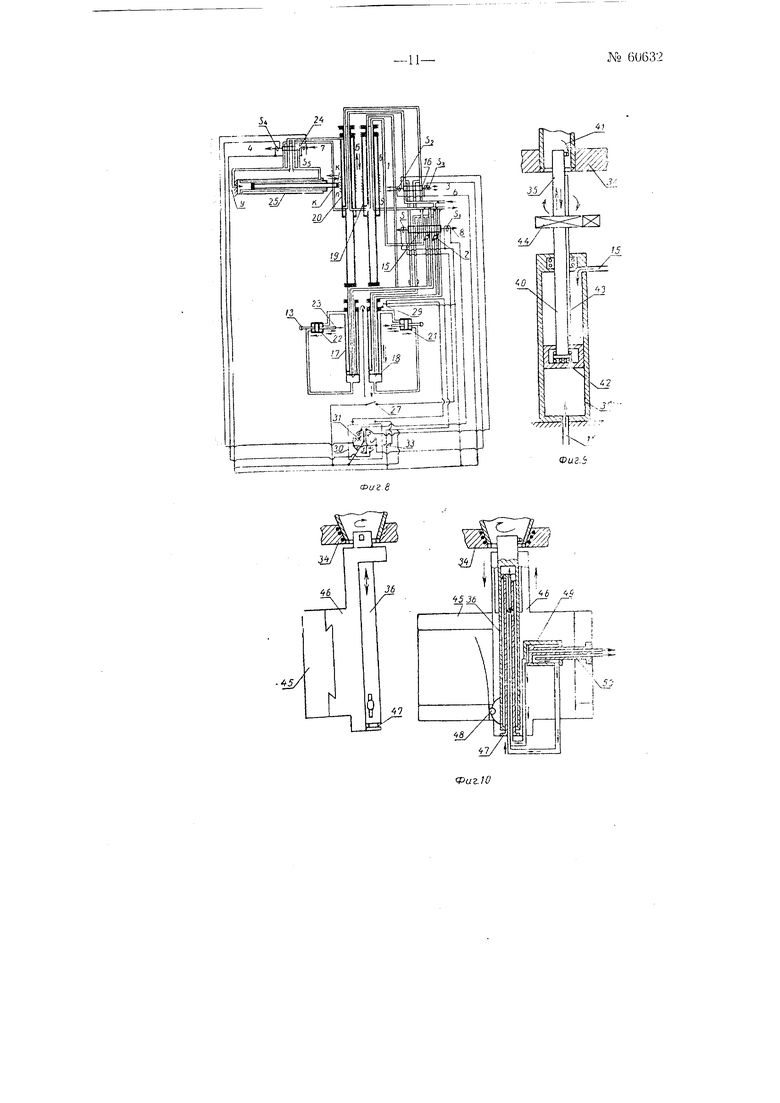

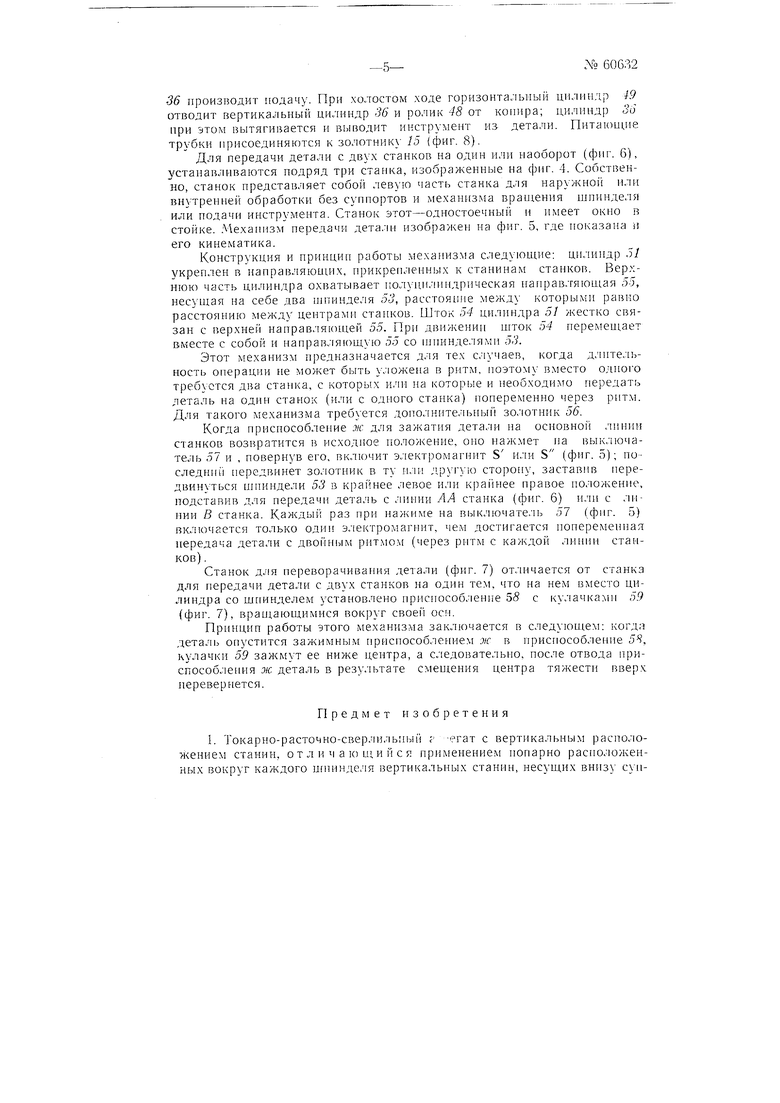

Иа фиг. 1 показан агрегатный станок с двумя CTaniiiiaM д.чя наружной обработки в трех проекциях; на фиг. 2-то же, для вихтренней обработки при вращательном и иоступательиом движе П1| п lcтp ielгra и неподвижной детали; на фиг. 3-то же для впутречие (..Ip; :.у:--.: прт рфашательном движении детали и посгупательном , -.и: .. vcnта; па фиг. 4-то же, для иередачи детали с двух , :л o.-iiii -ли наоборот; на фиг.5-схема части станка по фпг. 4; i: ; : П сглно1 ка

.№ 60632-2 -

станков и путь днижения детали; иа фиг. 7 показан станок с приспособтением для переворачивания детали в трех проекциях; на фиг. 8 -схема стапка, изображенного на фиг 1, 2, 3; иа фиг. 9-схема части, замеHHiomeii в станке но фиг. 4, 5, и 6 некоторые детали станка ло фиг. 1, 2 и 3; на фи 10 -схе.ма части станка мо ф1п 7, 8 и 9.

Изобретение имеет не.лыо автоматизировать с;1еду1оилий иик„т работ: 1-:.кл)чепие режуп1его инстр меита в )аботу и зажим детали; процесс резаьия; регулирование размеров обработки в пределах заданных величин; 1 ыкл1очение режущего инструмента и отвод детали; иередачу детали от станка к станку; иередачу детали с двух станков и более на .|дин и;п1 наоборот; переворачивание детали.

Онерацни по установке дета.чи на первую онерацию, по снятию с пос.тедней онерании и уборке стружки нроизводят рзручную, но они , .быть также а1-;томатизированы.

за работой всех мехапизмов производят с нейтрального пульта, где сосредоточен, все контрольные приборы.

Осун1ествление техиоло ическо о процесса производится iipi 1омоj U снециал Л1Ь х гидрофицированиь х агрегатов-ста 1ков, устанавлииаеМ з х в порядке гюследова.тельности операци)

Агрегатный для наруж 10|1 обработки (фиг. 1) состоит из коробкообразпой части о и двух вертикальных станин б и в с рас юрной планкой г. На 1 анрав яю1цих станииы б помен1.ены на салазках нанрав. е, снабжеппые ласточкиным хвосто.м.

На на 1равля он1,их в находится ирис 1особлеиие ж для зажима л передачи детали со станка иа станок. Ма станине б в нижней части iaходится ,т з, который может перемещаться в фодольном (вертикальио.м) иа 1равлении и иесет ia себе несколько кареток с резцедержателями, могущими нере.мен1,аться в радиа.тьном на 1равлении гто от Ш ленню к цпшнде чю 9.

Привод нjпиндeля 9 может быть гидравлическим или механическим. Зажи.м изделия на ииншделе также может быть гидравлическим и.чи пневматическим и может ироизводиться при номоиди кулачков любого из1 естного устройства.

Задняя бабка 11 иомеи1,ена на и ia салазках, а ниже номен;ен суппорт 12, аналогичный суниорту з.

Каждая станина бив снабжена ко1 нрной линейкой, по которой скользнт рОоТнк 13 каретки суннорта. 13 прижимается к ко И1рной .чииейке иосредством гидрав пического цилиндра 14.

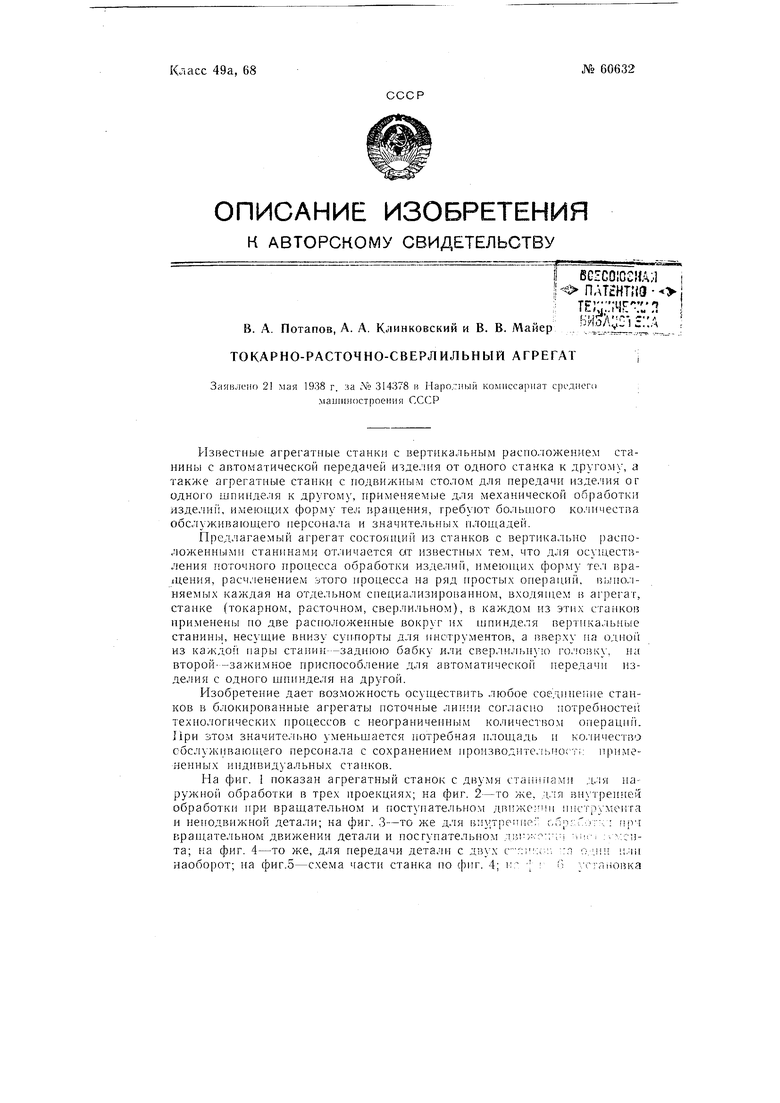

Принцип работы данного станка в соответствии с кинематической схемой но фиг. 8, зак.тючается в следуклдем:

Жидкость нод дгвлениел ..оступ„.г по трубе к золотникам 15 и /б, номеиленным вда. от станка (фиг. 8). От зо; отников 15 и 16 по системе трубонроводов жидкость ностуиает к гидравлическим цилиндрам 17 18, осуществляющим иодачу суппортов з и 12 и к цилиндру 19, сл жащему для ирижима изделия задней бабкой //, а также для подъема иоследне в ис.ходное положение. Ци.чиндр 19 связан с бабкой // в точках В.

От этих же золотников жидкооть поступает к цилиндру 20, предн;азначенному для подъема н опускания направляющих вместе с приспособлением ж для зажима детали.

Подвод жидкости в ту или другую часть цилиндров производится по трубкам, расположенным внутри неподвижных пустотелых uiTOKOii.

От цилиндров /7 и /8 жидкость по трубкам подается к цилиндрам 21 и 22, которые служат для прижатия ролика 13 к копиру, а вместе с ним и каретки суппорта с резцом 23 для обработки поверхпостей раз.личной кривизны.

Из цилиндра 20 жидкость одновременно поступает через золотник 24 к цилиндру 25, укрепленному на направляющих е в точке у и таким образом жестко связанному с цилиндром 20. Цилиндр 25 (фиг. 8) выполнен телескопическим и своим последним внутренним цилиндром, подвижным в точке к связан с приспособлением ж для зажима детали.

Направляющие е жестко связаны с цилиндром 20 в точках п. Регулирование величины подачи осупдествляется кранами 26.

На схеме изображено положение всех звеньев в рабочем состояни1. По окончании обработки, когда суппорт 12 с цилиндром 18 дойдет до своего нижнего предела, он нажмет на контакт 27, который вк.чючит электромагнит S золотника 15 и переместит цилиндры 17, 18 cynnopTorj 3 и 12 и цилиндр 19 задней бабки 11 в исходное положение; обрабатываемая деталь освободится от зажима.

При осуществлепии автоматизированного процесса контакт 27 должен устанав.щпаться на станке, требуюгцем наибольшего машинного времени для выполнення рабочей операции.

Когда суппорт 12 придет в свое крайнее верхнее положение, он нажмет па выключатель 29, который , включит электродвигатель 30 с распределительным контактным валиком 31. Последний своими контактами будет попеременно включать электромагниты S и Si цилиндра 19, электромагниты S2 и 8з золотника 16 и электромагниты Si и 85 золотника 24. который по.мещен на направ.гяюидпх е н жестко связан с цнлинчрами 20 и 25.

При переводе золотника 16 в положение / цилиидр 20 вместе с нап.равляюп1ими е, цилиндром 25 и приспособлением ж для зажима детали опустится впиз и кулачки 32 приспособлепия ж зажмут обработанную деталь (фиг .1).

При переводе золотннка 16 в положение 3 (фиг. 8) цилиндр 20 вместе с направляющей , зажимны.ц приспособлепием ж и деталью поднимется вверх.

Когда цилиндр 20 поднимется вверх, золотник 24 нереключится в положение 4 и включит правый ход телескопического цилиндра 25, который передвинет по направляющим в приспособление ж для зажима детали до центра соседнего станка, затем включится электромагнит 8г золотиика 16 и, передвинув его в положение 5, переключит жидкость в цилиндр 20 для опускания.

При оиускании цилиндра 20, а вместе с ним н нанравляющих е и присиособления ж для зажима с деталью кулачки 32 освободят деталь. а кулачки станка ее зажмут.

№ 60632

№ 60632

rioc;ie этого включится электромагнит 8з золотника 16, передвинет )1оследнин в положение 6 и переключением жидкости иоднимет цилиндр 20, а вместе с ним и иаирав.чякмцие е с ирнсиособ.лением ж д.1я зажима дета.л и.

Затем включается электромагиит Ss и , передвигая золотник 24 в положение 7, 1и)звраи1ает при немощи цилиндра 20 1рнспособление ж для зажима детали в исходное лоложенне. Контактный валик 31, заканчивая нолнын оборот, включает электромагнит S золотника 15, нередвигая его в положение 8 и вк.иочая эгнм в работу суппорты и заднюю бабку. Пос;1едннм градусом поворота контактный ва;гнк 31 вык-лючает включатель 33 н останавлнвает электродвигатель 30. Пос.ле этого цикл иовторяелся сиова.

Для внутренней обработки предусматривается два тина станко1з: один работает нри вращательном и поступательном движении инструмента ii ненодвижно детали (фиг. 2), второй при вращательном движении дела.лп и только при поступате.льном движении инструмента (фнг. 3).

Оба станка в основном состоят из тех же э.лементов, что и станок для,наружной обработки, но некоторые уз.лы их заменены другими. Так, суппорты и у первого п у второго станков сняты и BJMCCTO них устано лепы упорные нриспособ.ленпя 36. Привод шпинделя и гининдель у обоих стаиков сняты н в.место них установлены механизмы нодач с онравкой 35 ( в первом станке) или 34 (во втором станке) .Задняя бабка во втором станке заменена шпиндельной бабкой 37 с мотором 38Соответственно этим изменениям в кииел1атическую схему (фиг. 8) вводятся с.ледующие узменения: для станка с врап;ательным и поступательным двнжением инструмента (фиг. 2) вместо цилиндров 17 и 18 вводится цилиндр 39 (фиг. 9). Для станка с вращательным двнжением изделня п ностуиательпым инструмент:) (фиг. 3) вместо иеречисленных выше звеньев кинематики вводится схема, показанная на фиг. 10. Оба эти устройства вк.лючаются в общую цепь к зо;ютнпку /5.

Прннц1 п работы нервого станка (фнг. 2 и 9) заключается в следующе.м: цилиндр 39 (фиг. 2) жестко закреплен в станине а. Шток 40 цилиндра с одной стороны заканчивается державкой (оправкой) 35 фасонного или обыкновенного резца 41, а с другой заканчивается поршнем 42 с щарнкоподпллпником. Шток 40 имеет шнонку 43 для шестерни 44, приводящей во вращате.чыюе движение шток от нривода, помещенного внутри станины. Подача осунгествляется давлением жидкости на порnieHb 42 штока 40.

Принцип работы второго стайка (фиг. 3 и 10) следуюн.и1Й: в станине а станка жестко укрен.лешз паправ.ляюп1ие 45 суппорта, несущие на себе каретку 46 с двумя цилпидрами (фиг. 10). Цилиндр 36-вертикальньп) оправкой. Шток 47 этого цилиндра укреилен в каретке. На поверхности цилиндра 56 укреплен копирный ролнк 48 (фиг. 3 и 10) скользящий по копиру, установленному на нанравляющпх сунпорта. Второй цилиндр 49-гор:;зо1Г1Т.льпый-укреплен также на каретке, а шток его 50 закреплен па направляющих 45 суппорта.

Прн paбoчe i давлеппи горизонтальный цплиндр 49 прижимает вертикальный цилиндр 36 с ро.лпком 48 к копнру, а вертнкальньн цнлнндр

36 производит подачу. При холостом ходе горизонтальный цилиндр 49 отводит вертикальный цилиндр 36 и ролик 48 от конира; цилиндр 36 ири этом вытягивается и выводит инструмент на детали. Питаюни е трубки присоединяются к золотнику 15 (фиг. 8).

Для передачи детали с двух станков на один пли иаоборот (фиг. 6), устанавливаются подряд три стайка, изображенные на фиг. 4. Собственно, станок представляет собой левую часть станка для наружно или внутренней обработки без сунпортов и механизма вран1ения шпинделя или подачи инструмента. Станок этот-одностоечный и имеет окно в . . передачи дета.:1и изображен на . 5, где О азана и его кинематика.

Конструкция и принцип работ механизма следующие: цилиидр 5/ укреплен в направ чя ощих, ирикре ленн 1х к станинам станков. Верхнюю часть цилиндра охватывает ,н.1Н др1 ческая .тя 01цая 55, несущая на себе два щпинде.чя 5и, расстояи е между которыми расстояни {5 между центрами . Шток 54 5/ жестко связан с верхней наиравля ощей 55. дв 1жении цток 54 перемещает вместе с собой и иаправ;1Я1ощу о 55 со Н щнделям 1 5/i.

Этот механизм предназначается для тех случаев, когда дл тельность операции не может утюжена в , поэтому вместо требуется , с которь х и.пи а которые н 1еобходил о передать деталь на один станок (или с одиого станка) попеременно через . Для механизма требуется дополнитель 1 эи 1 золотинк 56.

Когда приспособле1 ие о/с для зажат я дета.пи ia основной линии станков воз фатится к исход 1ое 1оложен1 е, оно нажмет на ,Л очатель 57 и , повернув его, электромагнит S или S (фиг. 5); иоследн ередвинет золотник в ту другу о сторо у, заставив 1 ередвинуться н индели 53 Б крайнее левое ил крайнее правое юложение, подставив для передач - с АА станка (фиг. 6) ил с В станка. Каждый раз при нажиме на выкл очате, 57 (фиг. 5) В Л очается только один электромагнит, чем достигается опереме ая передача детали с двойн15 М .о.1 (через ритм с каждой ).

Станок д.чя переворачивания детали (фиг. 7) отличается от станка для передачи детали с двух станков на один тем, что на нем вместо цнлиндра со шпинделем установлено ириспособ; ен е 58 с кулачкам : 5.9 (фиг. 7), вращающимися вокруг своей оси.

работы этого закл очается в следу ощем; когда опустится зажимн, 1риспособлеиием у/с в прис особлен е 5S, кулачки 59 зажмут ее ниже центра, а следовательно, после отвода ipnспособле 1ия ж деталь в результате смещения центра тяжести ввер.к перевернется.

Предмет изобретения

1. Токарно-расточно-сверлилы яй ; егат с вертикальным раеиолоЖением станин, от л и ч а о щ и и с я прил енением опарно рас оложенных вокруг каждого Щ инделя вертикальных станин, несущих внизу суп-5-Л 60632

№ 60632

порты I и 1 для инструмента/вверху же на одной из каждой пары станин -заднюю бабку или сверлильную головку, а на другой-зажимное нрисиособление для автоматической передачи изделия с одного шпинделя ла другой.

2. Зажимное приспособление для передачи изделия с одного шпин деля на другой в агрегате но п. 1, отличающееся тем, что оно выполнено в виде мо1ггированиой на станине станка каретки, снабженной захватами для изделий и передвижной по нанравляюншм к принимающему изделия П1пинде.:но. /; г

UC.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования, в пределах установленных допусков, диаметров обрабатываемых на металлорежущих станках изделий | 1938 |

|

SU62138A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Станок для обработки шеек крупногабаритных коленчатых валов | 1975 |

|

SU572369A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 1970 |

|

SU271285A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

35

53 51

n 33

/////////

Л.

OH

55

51S4

Фиг.5

S

JK

tb

ги

58

59 38

-in.1

Авторы

Даты

1942-01-01—Публикация

1938-05-21—Подача