со

QD

сл

4 А СО

Изобретение относится к устройствам для выпрессовки трубчатых дета- лей, например для выпрессовки бывших в эксплуатации и имеющих вследствие износа разные внутренние диаметры трубок, завальцованных в двойных трубных досках кЪвденсаторов при Их ремонте.

. Цель изобретения - повышение на- (ежности и упроще1ше способа регули™ |рования степени врезания захватов трубчатую деталь.

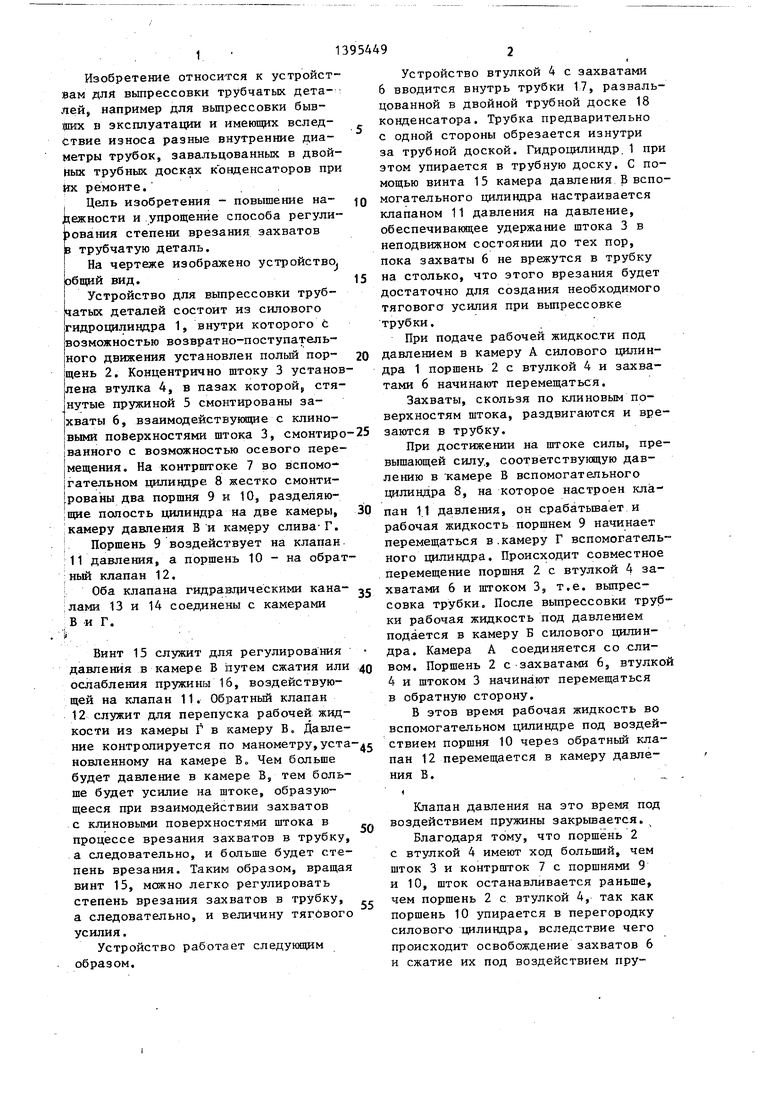

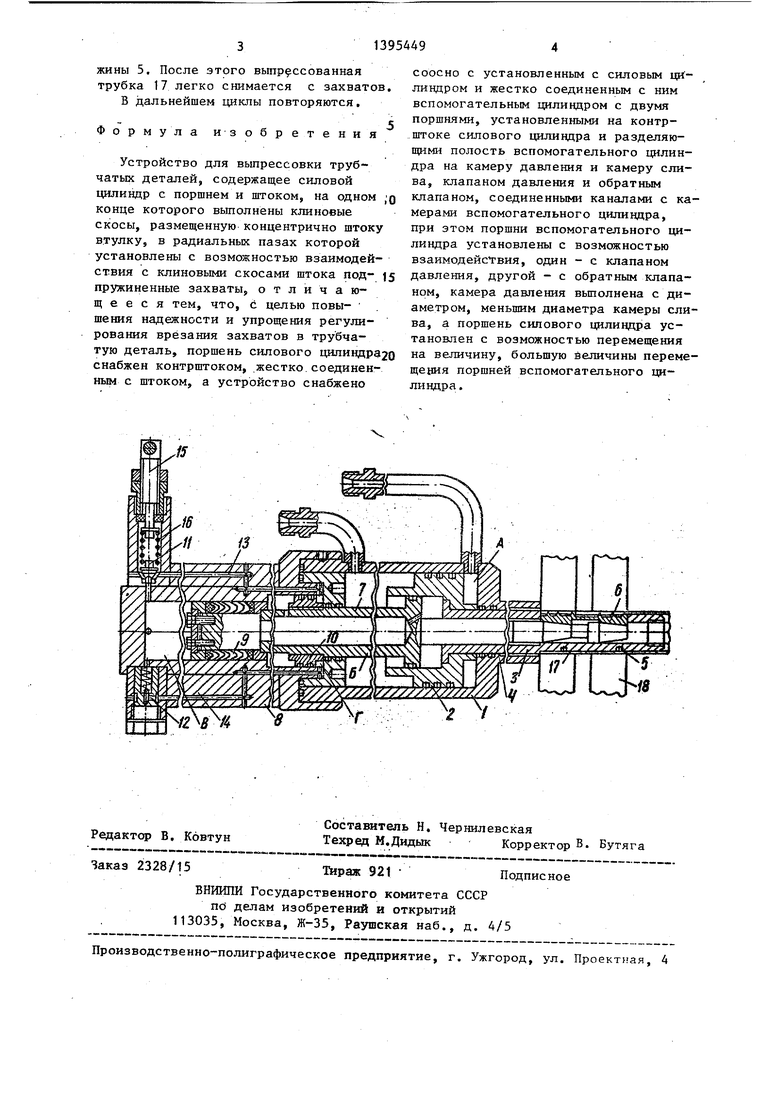

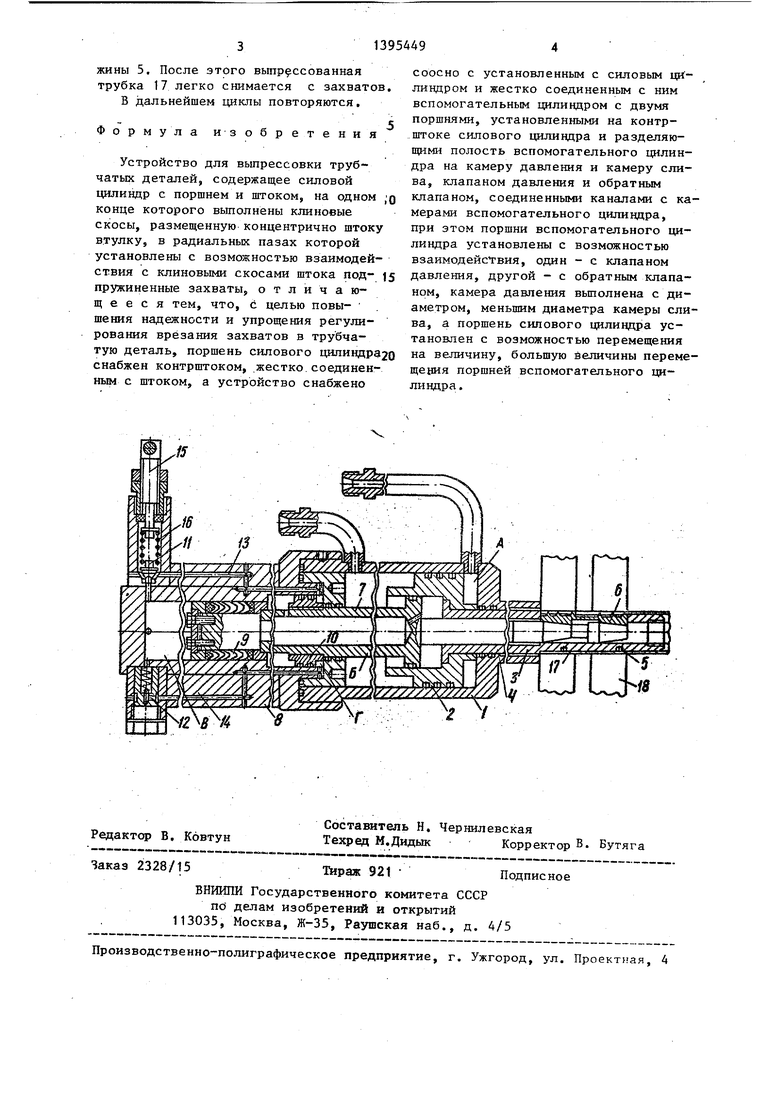

На чертеже изображено ycтpoйcтвoJ Ьбщий вид.

Устройство для вьтрессовки труб- атых деталей состоит из силового |гидрощ1линдра 1, внутри которого с возможностью возвратно-поступатель- |ного движения установлен полый пор- 1щень 2. Концентрично штоку 3 установлена втулка 4, в пазах которой, стянутые пружиной 5 смонтированы захваты 6, взаимодействующие с клино- |выми поверхностями штока 3, смонтиро 1ванного с возможностью осевого пере- 1мещения, На контрпггоке 7 во вспомо гательном цилиндре 8 жестко смонти- рованы два поршня 9 и 10, разделяю- ;щие полость ципиндра на две камеры, ;камеру давления В и камеру слива-Г. Поршень 9 воздействует на клапан 11 давления, а поршень 10 - на обратный клапан 12.

i Оба клапана гидравлическими кана- :лами 13 и 14 соединены с камерами В и Г.

Винт 15 служит для регулирования давления в камере В путем сжатия или ослабления пружины 16, воздействующей на клапан 11. Обратный клапан 12 служит для перепуска рабочей жидкости из камеры Г в камеру В. Давление контролируется по манометру,уста новленному на камере В Чем больше будет давление в камере В, тем больше будет усилие на штоке, образующееся при взаимодействии захватов с клиновыми поверхностями штока в процессе врезания захватов в трубку, а следовательно, и больше будет степень врезания. Таким образом, вращая винт 15, можно легко регулировать степень врезания захватов в трубку, а следовательно, и Е1еличину тягйвого усилия.

Устройство работает следующим образом.

Q

15

20 25 30

,5

40

0

5

Устройство втулкой 4 с захватами 6 вводится внутрь трубки 17, развальцованной в двойной трубной доске 18 конденсатора. Трубка предварительно с одной стороны обрезается изнутри за трубной доской. Гидроцилиндр.1 при зтом упирается в трубную доску. С помощью винта 15 камера давления В вспомогательного цилиндра настраивается клапаном 11 давления на давление, обеспечивакяцее удержание штока 3 в неподвижном состоянии до тех пор, пока захваты 6 не врежутся в трубку на столько, что этого врезания будет достаточно для создания необходимого тягового усилия при вьтрессовке трубки.;

При подаче рабочей жидкости под давлением в камеру А силового цилиндра 1 поршень 2 с втулкой 4 и захватами 6 начинают перемещаться.

Захваты, скользя по клиновым поверхностям штока, раздвигаются и врезаются в трубку.

При достижении на штоке силы, превышающей силу, соответствующую давлению в камере В вспомогательного цилиндра 8, на которое настроен клапан 1.1 давления, он срабатьшает и рабочая жидкость поршнем 9 начинает перемещаться в.камеру Г вспомогатель™ ного цилиндра. Происходит совместное перемещение поршня 2 с втулкой 4 захватами 6 и штоком 3, т.е. выпрес- совка трубки. После выпрессовки трубки рабочая жидкость под давлением подается в камеру Б силового цилиндра. Камера А соединяется со сливом. Поршень 2 с-захватами 6, втулкой 4 и штоком 3 начинают перемещаться в обратную сторону.

В этов время рабочая жидкость во вспомогательном цилиндре под воздействием поршня 10 через обратный клапан 12 перемещается в камеру давления В. (

Клапан давления на это время под воздействием пружины закрьюается.

Благодаря тому, что поршень 2 с втулкой 4 имеют ход больший, чем шток 3 и контршток 7 с поршнями 9 и 10, шток останавливается раньше, чем поршень 2 с втулкой 4, так как поршень 10 упирается в перегородку силового цилиндра, вследствие чего происходит освобождение захватов 6 и сжатие их под воздействием пружины 5. После этого вьтр ссованная трубка 17 легко снимается с захватов, В дальнейшем циклы повторяются.

Форм у л а из обретения

Устройство для выпрессовки труб- чатьк деталей, содержащее силовой цилиндр с поршнем и штоком, на одном ;Q конце которого выполнены клиновые скосы, размещенную концентрично штоку втулку, в радиальных пазах которой установлены с возможностью взаимодействия с клиновыми скосами штока под- |5 пружиненные захваты, отличающееся тем, что, с целью повы- шения надежности и упрощения регулирования врезания захватов в трубчатую деталь, поршень силового цилиндра20 снабжен контрштоком,.жестко.соединенным с штоком, а устройство снабжено

соосно с установленным с силовым ци - линдром и жестко соединенным с ним вспомогательным цилиндром с двумя поршнями, установленными на контрштоке силового цилиндра и разделяющими полость вспомогательного цилиндра на камеру давления и камеру слива, клапаном давления и обратным клапаном, соединенными каналами с камерами вспомогательного цилиндра, при этом поршни вспомогательного цилиндра установлены с возможностью взаимодействия, один - с клапаном давления, другой - с обратным клапаном, камера давления вьшолнена с диаметром, меньшим диаметра камеры слива, а поршень силового цилиндра установлен с возможностью перемещения на величину, большую величины перемещения поршней вспомогательного цилиндра .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выпрессовки трубчатых деталей | 1989 |

|

SU1698034A1 |

| Устройство для выпрессовки трубчатых деталей | 1985 |

|

SU1310162A1 |

| Устройство для выпрессовки труб-чАТыХ дЕТАлЕй | 1979 |

|

SU812503A1 |

| Устройство для выпрессовки втулок | 1979 |

|

SU785013A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Устройство для выпрессовки деталей типа втулок | 1987 |

|

SU1516292A2 |

| Устройство для выпрессовки деталей типа втулок | 1990 |

|

SU1764925A1 |

| ГИДРОПРИВОДНОЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2005 |

|

RU2296884C2 |

| СТЕНД ДЛЯ РАЗБОРКИ И СБОРКИ ГИДРОГАСИТЕЛЕЙ | 1993 |

|

RU2068329C1 |

| Пневмогидравлическоий высокоскоростной молот | 1970 |

|

SU352511A1 |

Изобретение относится к устройствам, применяемым для выпрессовки трубчатых деталей с захватом их по внутреннему диаметру. Цель - повышение надежности и упрощение регулирования степени врезания захватов в трубчатую деталь. Шток (Ш) с клиновыми поверхностями, вхаимодействую- щими с захватами, удерживается от осевого перемещения жидкостью, находящейся в камере давления В вспомогательного гидроциливдра. Клапан давления настраивается на такое давление, которое удерживает Ш, находящийся под действием осевой силы, возникающей при врезании захватов в трубчатую деталь 17 и скольжении их по клиновым поверхностям Ш. При ув.ели- чении осевой силы от увеличения степени врезания клапан давлений открывается. Жидкость переходит в камеру слива. Происходит перемещение поршня силового цилиндра с втулкой и захватами, Ш и контрщтоком с поршнями вспомогательного цилиндра и вы- прессовка трубчатой детали. 1 ил. (Л

| Устройство для выпрессовки трубчатых деталей | 1985 |

|

SU1310162A1 |

Авторы

Даты

1988-05-15—Публикация

1986-08-18—Подача