со ел

СУ)

Изобретение относится к производству конструкционных изделий из смесей на основе термореактивных полимеров, в частности карбамидных смол, и может найти применение при изготовлении со- леустойчивьпс изделий, например, труб для коллекторных систем, действующих а условиях агрессивных сильноминерализованных ЕЮД, JQ

Цель изобретения - повышение водо- солестойкости полимербетонао

Способ изготовления полимербетон- ных изделий осуществляют следующим образомоJ5

Готовят полимербетонную смесь на основе карбамидной смолы формуют из смеси изделия и проводят термообработку их. На первой стадии изделие выдерживают в течение 1-А ч при 50-90 С,;о затем замачивают сначала в карбамидной смоле в течение 0,2-1 ч при 10-40 с, затем в 5-10%-ном водном растворе сульфированного газоконденсата в течение 0,1-0,2 Чо После 25 чего проводят дальнейшую термообработку: сначала в течение 1-3 ч при 60-100 С, затем в течение 0,5-3 ч при 90-150°Со

30 Сульфированный газоконденсат (ГСК)

представляет маслянистую жидкос.ть ;темно-коричневого цвети с плотностью 1,67 г/см при 20°С и рН 2-2,5„

Технология получения ГСК включает

операции сульфирования и разделение сульфокислот от нафтеново-парафино- вых углеводородово Соотношение газового конденсата и серной кислоты при сульфировании составляет 2:1 о Сульфирование осзпцествляют при 30- 35 С„ Выход ГСК составляет 90-93% от сул:ьфомассы. Состав ГСК, масо%: суль фокислоты 94-95; органические кислоты 1-1,5; вода 3,5-А,Оо

Пример 1 о Готовят полимербетонную смесь следующего состава, мас„%:

Карбамидоформальдегидная

смола9,О

Солянокислый

анилин 0,45

Фосфргипс5,0

Андезитовый

порошок10,0

Песок крупностью

0,6-1,25 мм24,0

Q

5

о 5

0

5

0

.с

0

5

Щебень крупностью 5-20 мм 51,55

Из смеси формуют изделия

Отформованные из полимербетонной смеси образцы термообрабатывают в течение 4 ч при 50 С с последующим замачиванием в карбамидной смоле при 20 С в течение 0,4 ч Затем обрабатывают в 7%-ном водном растворе ГСК в течение 0,15 ч„ Вторую стадию термообработки ведут при 60 С в течение 2 ч, а третью - при 130°С в течение 2 ч

Пример2. Готовят полимер- бетонную смесь состава, аналогичного примеру 1, формуют изделия

Отформованные из полимербетонной смеси образцы термообрабатывают в течение 1 ч при 90 Со Замачивание в карбамидной смоле производят в течение 0,2 ч при 40 С с последующей обработкой их в 10%-ном водном растворе ГСК в течение 0,1 ч Вторую стадию термообработки ведут при 90°С в течение 3 Чо

П р и м е р Зо Отформованные из полимербетонной смеси, аналогичной примеру 1, образ1Ц 1 термообрабатывают в течение 2 ч при Замачивание в карбамидной смоле производят в чение 1 ч при с последующей обработкой их в 50%-ном водном растворе ГСК в течение 0,2 ч

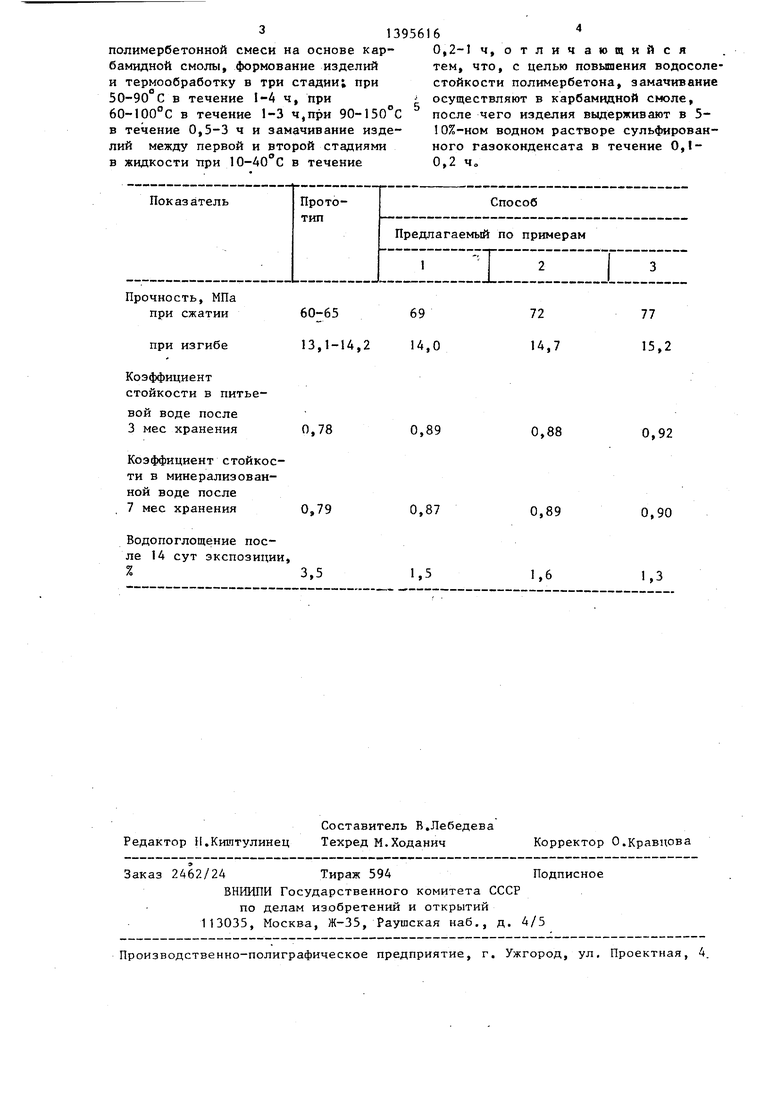

Результаты испытаний изделий приведены в таблице,

остав минерализованной воды, выбранный с учетом минерализованных вод Каршинской степи, следующий, г/л: сернокислый натрий 21,0; сернокислый магний 10,5; сернокислый кальций 6,0; хлористый натрий 36,2; кальций бикарбонат 3,1 о

Замачивание изделий в карбамидной смоле с последующей обработкой их в 5-10%ном водном растворе ГСК повьппает прочность и водосолестойкость на 10-15% при значительном снижении водопоглощения по сравнению с замачиванием изделий только в воде.

Использование предлагаемого способа позволяет получить изделия, например коллекторные трубы для мелиоративного строительства, стойкие к действию силЬноминерализованных вод. Формула изобретенияСпособ изготовления полимербетон- ных изделий, включающий приготовление

3139561

полимербетонной смеси на основе кар- бамидной смолы, формование изделий и термообработку в три стадии; при 50-90°С в течение 1-4 ч, при 60-1рО°С в течение 1-3 ч,при 90-150°С в течение 0,5-3 ч и замачивание изделий между первой и второй стадиями в жидкости при 10-40°С в течение

0,2-1 ч, отличающийся тем, что, с целью повьшения водосоле- стойкости полимербетона, замачивание осуществляют в карбамидной смоле, после чего изделия выдерживают в 5- 10%-ном водном растворе сульфированного газоконденсата в течение 0,1- 0,2 ч„

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полимербетонных изделий | 1988 |

|

SU1578115A1 |

| Полимербетонная смесь | 1980 |

|

SU945133A1 |

| Способ изготовления полимербетонных изделий | 1983 |

|

SU1146300A1 |

| Способ изготовления полимербетонных изделий | 1986 |

|

SU1454812A1 |

| Полимербетонная смесь | 1986 |

|

SU1414827A1 |

| Полимербетонная смесь | 1987 |

|

SU1534029A1 |

| Полимербетонная смесь | 1987 |

|

SU1645254A1 |

| Полимербетонная смесь | 1979 |

|

SU833784A1 |

| Полимербетонная смесь | 1984 |

|

SU1194855A1 |

| Полимербетонная смесь | 1986 |

|

SU1350145A1 |

Изобретение относится к производству конструкционньпс изделий из смесей на основе карбамидных смол, например труб для коллекторных систем, действующих в условиях агрес- сивных сильноминерализованных вод Цель изобретения - повьппение водосо- лестойкости полимербетонао Отформованные из полимербетонной смеси изделия отверждают при термообработке, проводимой в три стадии 1 стадия - вьщержка в течение 1-4 ч при 50- , 2 стадия - выдержка в течение 1-3 ч при бО-lOO c, 3 стадия - выдержка в течение 0,5-3 ч при 90-150°Со Между 1 и 2 стадиями термообработки осуществляют замачивание изделий сначала в карбамидной смоле при 10- в течение 0,2-1 ч, затем в 5- 10%-ном водном растворе сульфированного газоконденсата в течение 0,1- 0,2 ч„ Коэффициент стойкости полимер бетона в воде составляет 0,88-0,92, коэффициент стойкости в минерализованной воде 0,87-0,90„ 1 табЛо (Л

Коэффициент стойкости в питьевой воде после 3 нес хранения

Коэффициент стойкости в минерализованной воде после 7 мес хранения

Водопоглощение после 14 сут экспозиции

0,89

0,88

0,92

0,87

0,89

0,90

1,5

1,6

1,3

| Телескоп | 1920 |

|

SU525A1 |

| МоГ Стройиздат, 1981, Со 13, Авторское свидетельство СССР | |||

| Способ изготовления полимербетонных изделий | 1983 |

|

SU1146300A1 |

Авторы

Даты

1988-05-15—Публикация

1986-05-26—Подача