Изобретение относится к производству конструкционных изделий из смесей на основе термореактивных полимеров, в частности карбамидных смол, и может найти применение при изготовлении химически стойких плит для защиты от агрессивных сред в нефтехимической промышленности.

Цель изобретения - повышение прочности, кислото- и щелочестойкос- ти полимербетона.

При изготовлении полимербетонных издетшй формуют изделия из полимер- бетонной смеси на основе карбамидной смолы, проводят прогрев их при 50 90°С в течение 1-4 ч и осуществляют : замачивание: сначала в фурановой смоле при 10-40°С в течение 0,2-1 ч, i затем - в 60-70%-ном водном растворе сульфированного газоконденсата в течение 0,2-1 ч, после чего производят термообработку: сначала при 60-ЮО°С в течение 1-3 ч, затем при 90-150°С в течение 0,5-3 ч.

Процесс отверждения карбамидной смолы в смеси - это результат протекания между цепями молекул химических реакций, сопровозэдаюшихся образованием поперечных связей. Возникают поперечные связи как при взаимо:л

30

ошЬ

У1

действии только одних метилольных групп, содержащихся в цепях молекул, Так и при воздействии метилольных и амидных групп. С увеличением в ис- ход ной смоле содержания метил ольной и эфирной групп увеличивается выделение воды в процессе отверждения смолы. Выделяющаяся вода - это та часть диспергированной воды, которая хими- чески не связана со смолой, и вода, (которая выделяется в результате реакции поликонденсации.

Отформованные пол им ер бет о иные изделия термообрабатывают постадийно, используя температуру экзотермического разогрева, что уменьшает внутреннее напряжение.

После первой стадии термообработки образуются мелкие поры за счет Выделения поверхностной воды, а внутри остается еще не успевшая выделить- Јя вода. К этому времени внутри изделия создается достаточное тепло и Энергия для набора прочности,Именно в этот момент возникают внутренние напряжения за счет разности температур и условий твердения поли мербетона, а также создаются благоприятные условия для проникновения агрессивных сред вглубь полимербетонного изделия. В предлагаемом изобретении рекомендуется замачивание изделий на этой стадии в фурановой смоле при 10 - 40 С В течение 0,2 - 1 ч и в 60 - 70%-ном водном растворе сульфированного газоконденсата в течение 0,1 - 0,2 ч. Замачивание в фурановой смоле и от- йердителе - сульфированном газоконден сате закрывает поры карбамидного по- лимербетона, доводит до минимума его проницаемость, образует защитную корку на поверхности изделия. Получается как бы структура в структуре. В итоге исправляется приобретенная неравнопрочность материала по периметру изделия.

Фурановая смола в сочетании с сульфированным газоконденсатом более прочная и стойкая к агрессивным ере- дам: к щелочам, кислотам, по отношению к карбамидной смоле в сочетании а сульфированным газоконденсатом.

Фурановая смола марки ФА - однородная темно-коричневая жидкость. Смола ФА содержит,%: монофурфурили- денацетон 52-56; дифурфурилиден- ацетон 20 - 26; монофурфурилиденаце- тон 15 - 26; полимерные продукты 2

5 0 5

п

5

3; фурфурол 0,5; ацетон до 1; зола 0,1 - 0,3.

Сульфированный газоконденсат ГСК получают путем сульфирования и разделения сульфокислот от нафтеново- парафиновых углеводородов. Соотношение газового конденсата и серной кислоты при сульфировании составляет 2:1. Сульфирование осуществляют при 30 - 35°С. Выход ГСК составляет 90 - 93% от сульфомассы. Состав ГСК, мас.%: сульфокислоты 94 - 95,органические кислоты 1 - 1,5, вода 3,5 - 4,0.

Пример 1 . Готовят полимербе- тонную смесь следующего состава, мае.%:

Карбамидоформальдегидная

смола9,0

Солянокислый

анилин0,45

Фосфогипс5,0

Андезитовый

порошок10,0

Песок крупностью 0,6 1,25 мм24,0

Щебень крупностью 5 - 20 мм 51,55

Из смеси формуют изделия.

Отформованные из поли мер бе то иной смеси образцы термообрабатывают в течение 2 ч при 80°С, Замачивание в фурановой смоле производят в течение 1 ч при 10 С с последующей обработкой их в 60%-ном водном растворе ГСК в течение 0,2 ч. Вторично образцы термообрабатывают 1 ч при 100°С. Третью стадию термообработки ведут в течение 0,5 ч при 150°С.

Пример 2. Отформованные из полимербетоиной смеси, аналогичной примеру 1, образцы термообрабатывают в течение 4 ч при 50 С с последующим замачиванием в фурановой смоле при 20°С в течение 0,4 ч. Затем обрабатывают в 65%-ном водном растворе ГСК в течение 2 ч, а третью стадию - при 130 С в течение 2 ч.

Прим ер 3. Готовят полимер бетонную смесь, аналогичную примеру 1, формуют изделия. Отформованные из полимербетонной смеси образцы термообрабатывают в течение 1 ч при 90°С, Замачивание в фурановой смоле производят в течение 0,2 ч при 40°С с последующей обработкой их в 70%-ном

51578.1

водном растворе ГСК в течение 0,1 ч. Вторую стадию термообработки ведут при 90 С в течение 3 ч.

П р и м е р 4. Готовят и отфор- мовывают образцы из полимербетонной смеси, аналогичной примеру 1. Условие термообработки (2 ч - 80еС, 1 ч 100°С, 0,5 ч - 150°С. Замачивание 0,2 ч; 10 С) такие же, как в примере 1 , только сульфированный газоконденсат используют 50%-ной концентрации.

Пример 5. Готовят и отформовывают образцы из полимербетон- ной смеси, аналогичной примеру 1. Условия термообработки (1 ч - 90°С, 3 ч - 90°С. Замачивание 2 ч; 40°С) такие же, как в примере 3, только сульфированный газоконденсат используют 80%-ной концентрации.

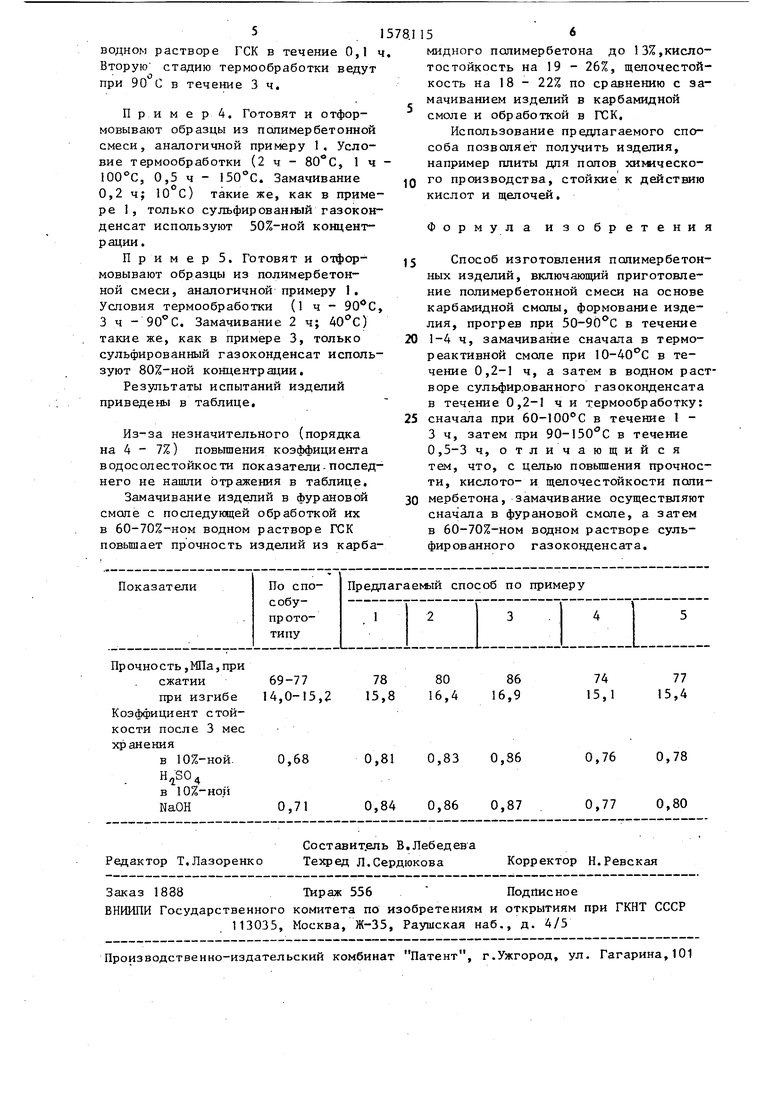

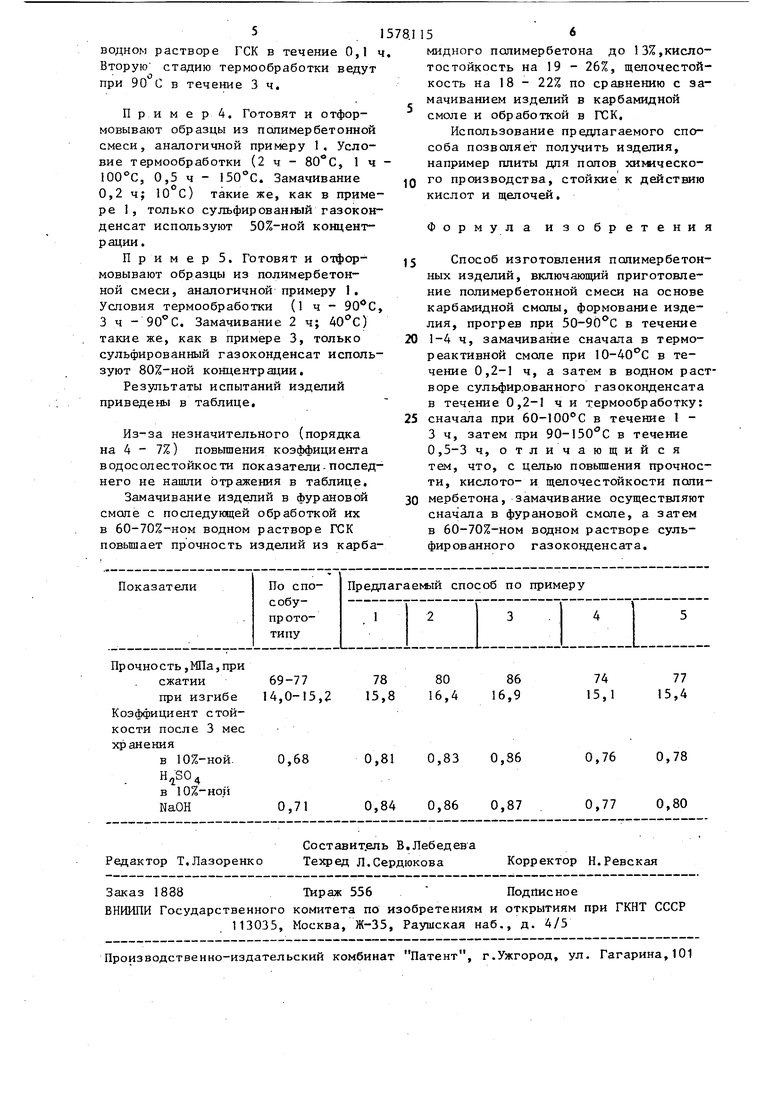

Результаты испытаний изделий приведены в таблице.

Из-за незначительного (порядка на 4 - 7%) повышения коэффициента водосолеетонкости показатели-последнего не нашли отражения в таблице.

Замачивание изделий в фурановой смоле с последующей обработкой их в 60-70%-ном водном растворе ГСК повышает прочность изделий из карба

0

5

0

5

0

15«

мидного полимербетона до 13%,кисло- тостойкость на 19 - 26%, щелочестой- кость на 18 - 22% по сравнению с замачиванием изделий в карбамидной смоле и обработкой в ГСК.

Использование предлагаемого способа позволяет получить изделия, например плиты для полов химического производства, стойкие к действию кислот и щелочей.

Формула изобретения

Способ изготовления полимербетон- ных изделий, включающий приготовление полимербетонной смеси на основе карбамидной смолы, формование изделия, прогрев при 50-90°С в течение 1-4 ч, замачивание сначала в термореактивной смоле при 10-40°С в течение 0,2-1 ч, а затем в водном растворе сульфированного газоконденсата в течение 0,2-1 ч и термообработку: сначала при 60-100°С в течение 1 - 3 ч, затем при 90-150°С в течение 0,5-3 ч, отличающийся тем, что, с целью повышения прочности, кислото- и щелочестойкости полимербетона, замачивание осуществляют сначала в фурановой смоле, а затем в 60-70%-ном водном растворе сульфированного газоконденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полимербетонных изделий | 1986 |

|

SU1395616A1 |

| Способ изготовления полимербетонных изделий | 1983 |

|

SU1146300A1 |

| Способ изготовления полимербетонных изделий | 1986 |

|

SU1454812A1 |

| Полимербетонная смесь | 1987 |

|

SU1534029A1 |

| Полимербетонная смесь | 1980 |

|

SU945133A1 |

| Полимербетонная смесь | 1986 |

|

SU1414827A1 |

| Полимербетонная смесь | 1984 |

|

SU1194855A1 |

| Композиция для получения пенопласта | 1980 |

|

SU929659A1 |

| Полимербетонная смесь | 1986 |

|

SU1350145A1 |

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

Изобретение относится к производству полимербетонных конструкционных изделий на основе карбамидных смол, используемых в сооружениях, работающих в условиях агрессивных сред в нефтехимической промышленности. цель изобретения - повышение прочности, кислото- и щелочестойкости полимербетона. При изготовлении полимербетонных изделий формуют изделия из смеси на основе карбамидной смолы, проводят прогрев их при 50-90°С в течение 1-4 ч и осуществляют замачивание: сначала в фурановой смоле при 10-40°С в течение 0,2-1 ч, затем - в 60-70%-ном водном растворе сульфированного газоконденсата в течение 0,2-1 ч, после чего производят термообработку: сначала при 60-100°С в течение 1-3 ч, затем при 90-150°С в течение 0,5-3 ч. Прочность полимербетонных изделий составляет 80-86 МПа, коэффициент стойкости в 10%-ном растворе серной кислоты 0,83-0,86, в 10%-ном растворе щелочи 0,86-0,87. 1 табл.

Коэффициент стойкости после 3 мес хранения

| Способ изготовления полимербетонных изделий | 1983 |

|

SU1146300A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления полимербетонных изделий | 1986 |

|

SU1395616A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-15—Публикация

1988-08-08—Подача