со

QD СЛ

20

25

Изобретение относится к предвариельной, обработке волокон, в частноси к размельчению волокносодержащих атериалов для их пойторного использования, и может быть использовано 5 ри производстве полировальных кругов.

Целью изобретения.является повышение производительности труда с увеичением выхода волокна путем уменьения сцепления между волокнами.

Согласно способу проводят смачива- 1ше эмульсией материала и его термообработку с последующим расщипывани- ем на щипальной машине, непосредственно после смачивания производят рык- ление, при этом смачивание и термообработку проводят разогретой масляной эмульсией по крайней мере не менее 3 раз, а, рыхление осуществляют одновременно с помощью системы рифпеш1х прижимных валиков.

Указанная совокупность действий и порядок их выполнения дают возможность увеличить выход волокна путем уменьшения сцепления между волокнами с одновременным повышением производительности труда при размельчении во- локносодержащих материалов для их повторного использования.

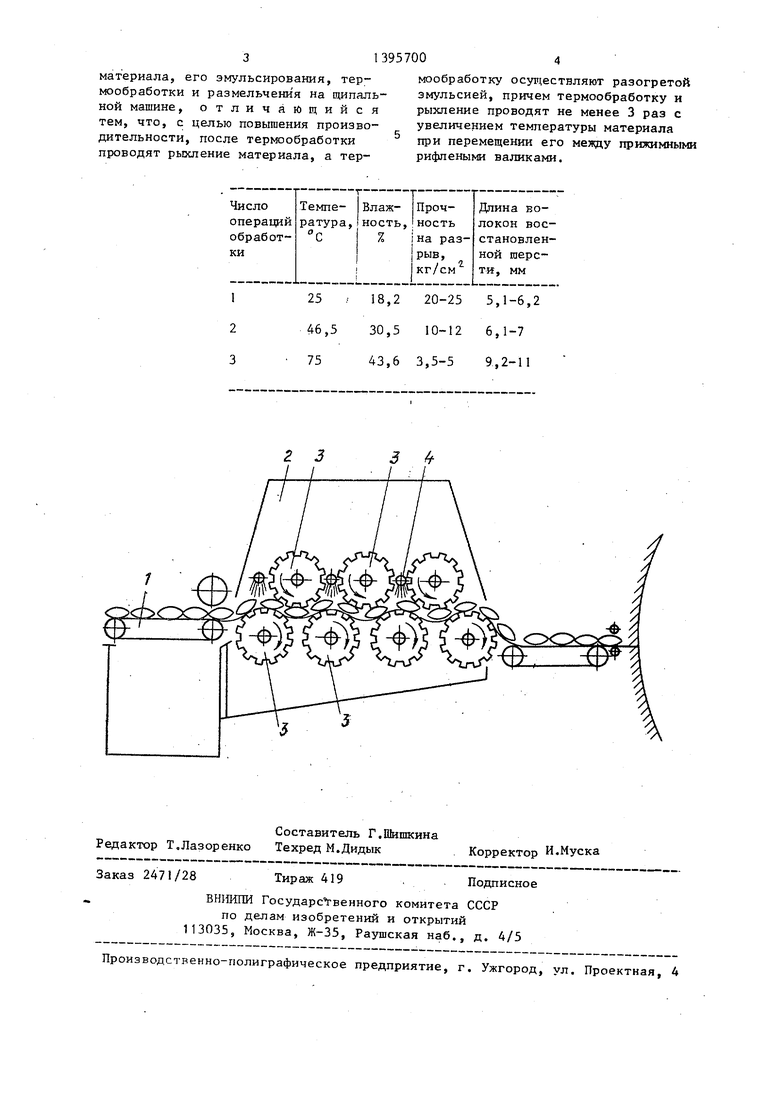

На чертеже изображено устройство 30 для осуществления способа.

Волокносодержащий материал от обрезных станков СКО-2 толщиной до 20 мм подают транспортером I, во всю ширину его полотна, в камеру 2. В ка-35 мере 2 перед прижимными валиками 3 его обильно смачивают путем разбрыз- гивания через форсунки 4 разогретой до 85°С эмульсии по поверхности мате- риала, после чего материал подают под 40 воздействие рифленых прижимных валиков 3, что приводит к деформации материала с изменением взаимного расположения волокон и к ослаблению их общих связей в результате проникнове- 45 кия в толщину волокнистого материала эмульсии.

По выходе волокносодержархий материал, разогретьш до 25°С, вторично смачивают эмульсией, при этом матери-gg ал, восстанавливая свою форму после упругой деформации, проявляет эффект интенсивного всасывания разогретой эмульсии (эффект губки). Затем в очередной раз его подвергают воздействию валиков 3, что способствует дополнительному проникновению эмульсии в .. толщину волокнистого материала, ра- зогреву его до А6,5 С и разрыву до0

5

5

0

35 40 45

gg

полнительных связей между волокнами. После этого материал подвергают смачиванию эмульсией и воздействию рифленых прижимных валиков 3 в третий раз до разогрева материала до , удаления из него излишней эмульсии и окончательного разрыхления с по- следуюшрсм расщипыванием его на щипальной машине. Смачивание волокнистого материала на всех этапах производят эмульсией одной и той же температуры, а удельное линейное давление между валиками одинаково.

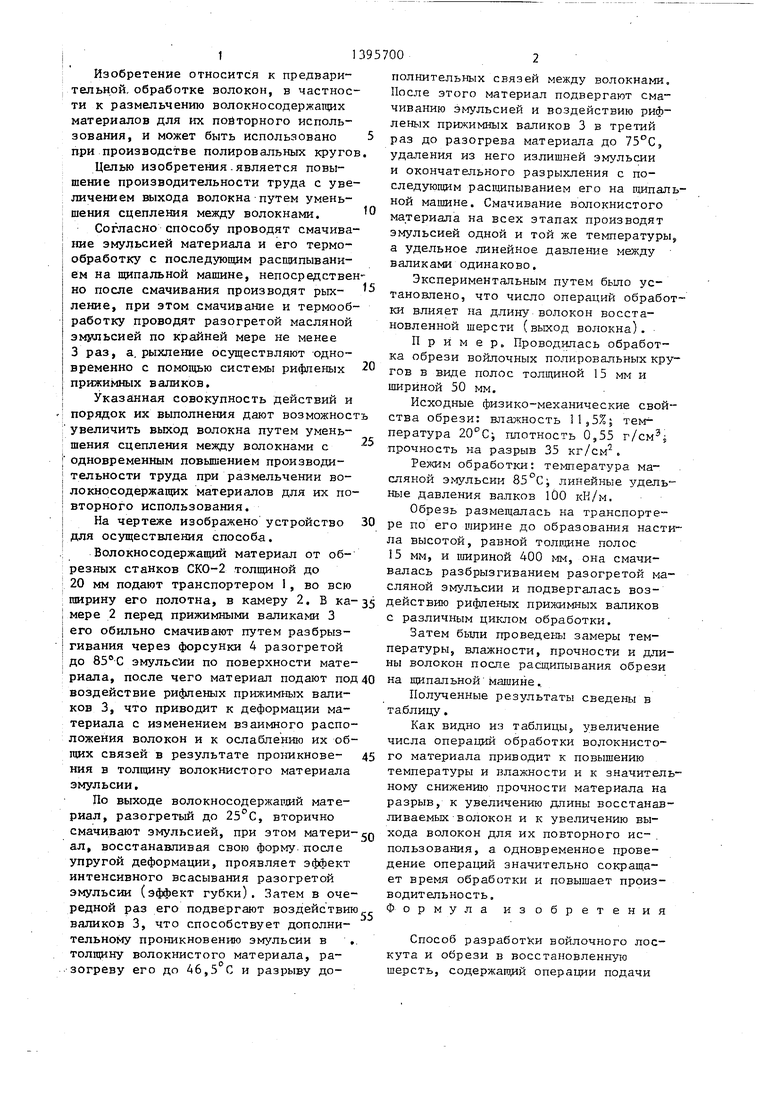

Экспериментальным путем было установлено, что число операций обработки влияет на длину волокон восстановленной шерсти (выход волокна).

Пример, Проводилась обработка обрези войлочных полировальных кругов в виде полос толщиной 15 мм и шириной 50 мм.

Исходные физико-механические свойства обрези: влажность 11,5%; тем пература 2Q°C; плотность 0,55 прочность на разрыв 35 кг/см.

обработки: температура масляной эмульсии линейные удельные давления валков lOO кН/м.

Обрезь размещалась на транспортере по его ьчирине до образования настила высотой, равной толпдине полос 15 мм, и шириной 400 мм, она смачивалась разбрызгиванием разогретой масляной эмульсии и подвергалась воздействию рифленых прижимных валиков с различным циклом обработки.

Затем были проведены замеры температуры, влажности, прочности и длины волокон после расщипывания обрези на щипальной машине,.

Полученные результаты сведены в таблицу.

Как видно из таблицы, увеличение числа операций обработки волокнистого материала приводит к повышению температуры и влажности и к значительному снижению прочности материала на разрыв, к увеличению длины восстанавливаемых -волокон и к увеличению выхода волокон для их повторного ис- . пользования, а одновременное проведение oпepau й значительно сокращает время обработки и повышает производительность . Формула изобретения

Способ разработки войлочного лоскута и обрези в восстановленную шерсть, содержа1Г1Ий операции подачи

материала, его эмульсирования, термообработки и размельчения на щипальной машине, отличающийся тем, что, с целью повышения производительности, после термообработки проводят рыхление материала, а термообработку осу1т ествляют разогретой эмульсией, причем термообработку и рыхление проводят не менее 3 раз с увеличением температуры материала при перемещении его между прижимными рифлеными валиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки войлочного лоскута и обрези в восстановленную шерсть | 1991 |

|

SU1756403A2 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЛОКОН | 2019 |

|

RU2755118C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2313626C1 |

| Способ изготовления валяной обуви | 1985 |

|

SU1326676A1 |

| Устройство для смески шерсти | 1935 |

|

SU45826A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИГРОСКОПИЧЕСКОЙ ВАТЫ И ГИГРОСКОПИЧЕСКАЯ ВАТА | 2012 |

|

RU2495170C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2007 |

|

RU2362846C1 |

| Устройство для сортировки волокнистого материала | 1989 |

|

SU1657547A1 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1995 |

|

RU2147506C1 |

| Способ получения чесальной ленты для шерстяного трикотажного меха | 1988 |

|

SU1612006A1 |

Изобретение относится к предварительной обработке волокон, в частности к размельчению волокносодержа- щих материалов для их повторного использования,и может быть использовано при производстве полировальных кругов . С целью увеличения выхода волокна путем уменьшения сцепления между волокнами с одновременным повышением производительности труда непосредственно после смачивания производят разрыхление с помощью системы рифленых прижимных валиков, а смачивание и термообработку цроводят разогретой масляной эмульсией по крайней мере не менее трех .раз. 1 ил,Q 9

25 18,2 20-25 5,1-6,2 46,5 30,5 10-12 6,1-7 7543,6 3,5-5 9,2-11

2 3

3

| Типовые технологические режимы производства войлока и войлочных по- лировальных кругов | |||

| М.: ЦНИИТЭИлег- пром, 1978, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1988-05-15—Публикация

1986-06-25—Подача