со

Ot)

00

сз: ;с

Изобретение относится к области обработки металлов даплсгшем, D частности к способам ирессованип упруго- демпф1 рую1цего элемента из материала МР (металлический аналог резины).

Целью изобретения является улучше ние прочностных и упругих характеристик материала HP.

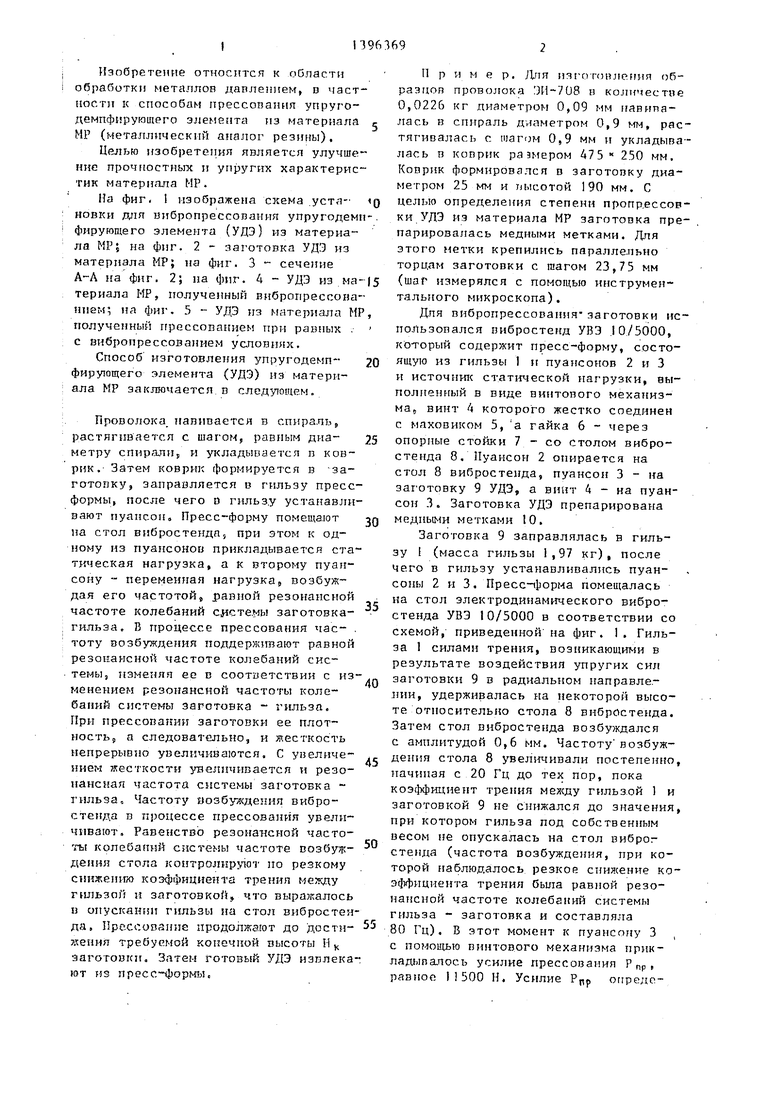

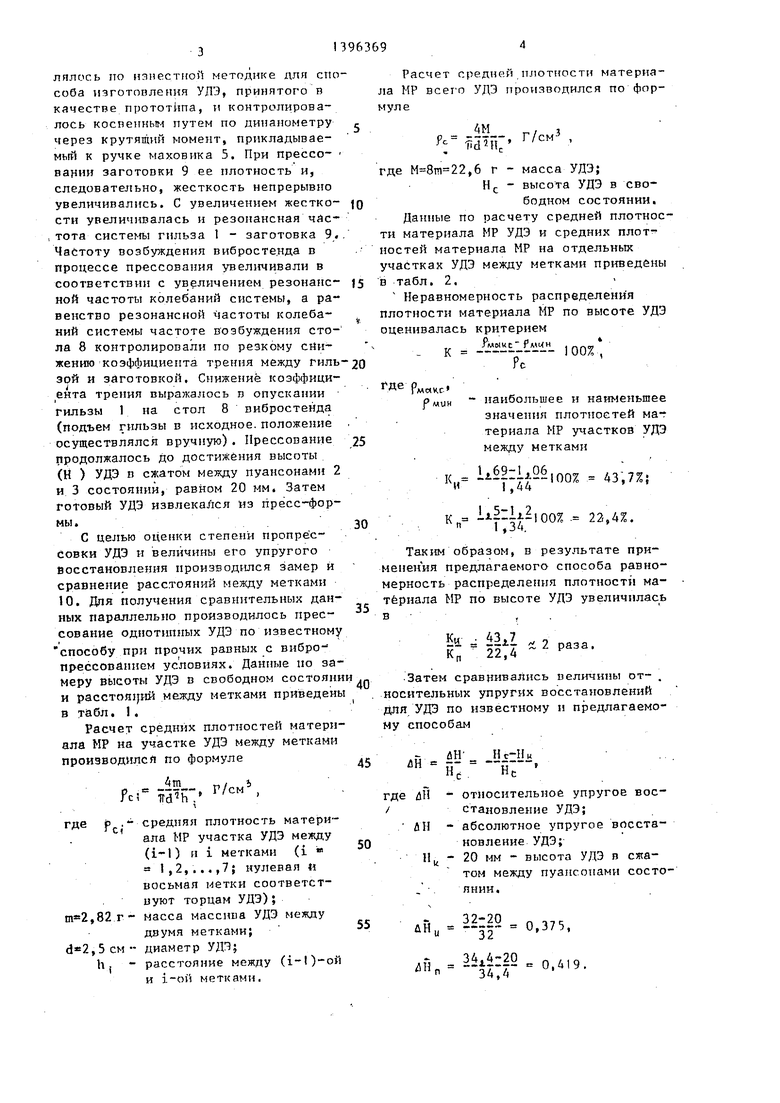

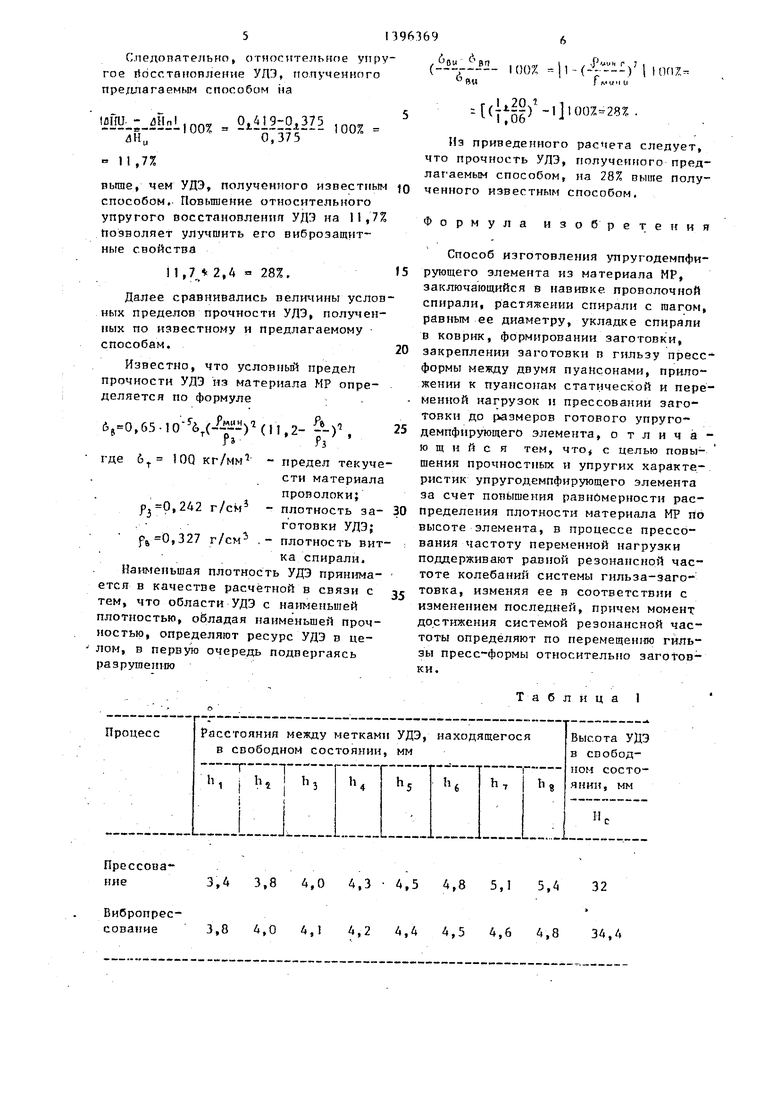

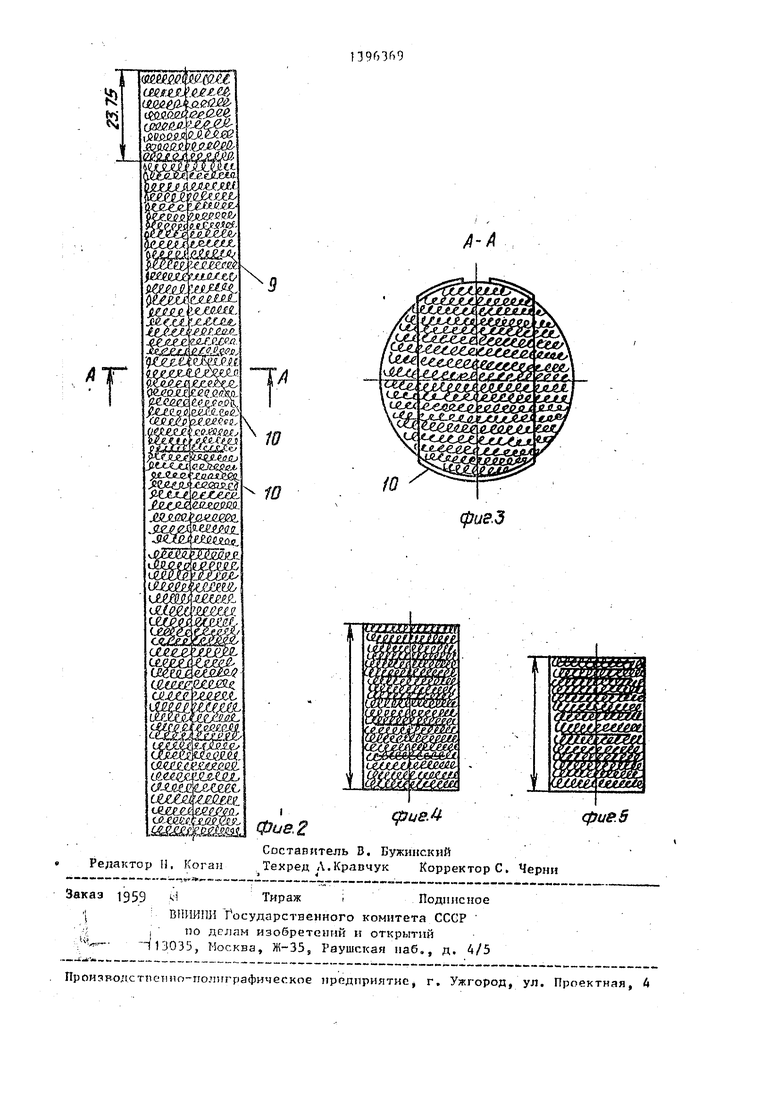

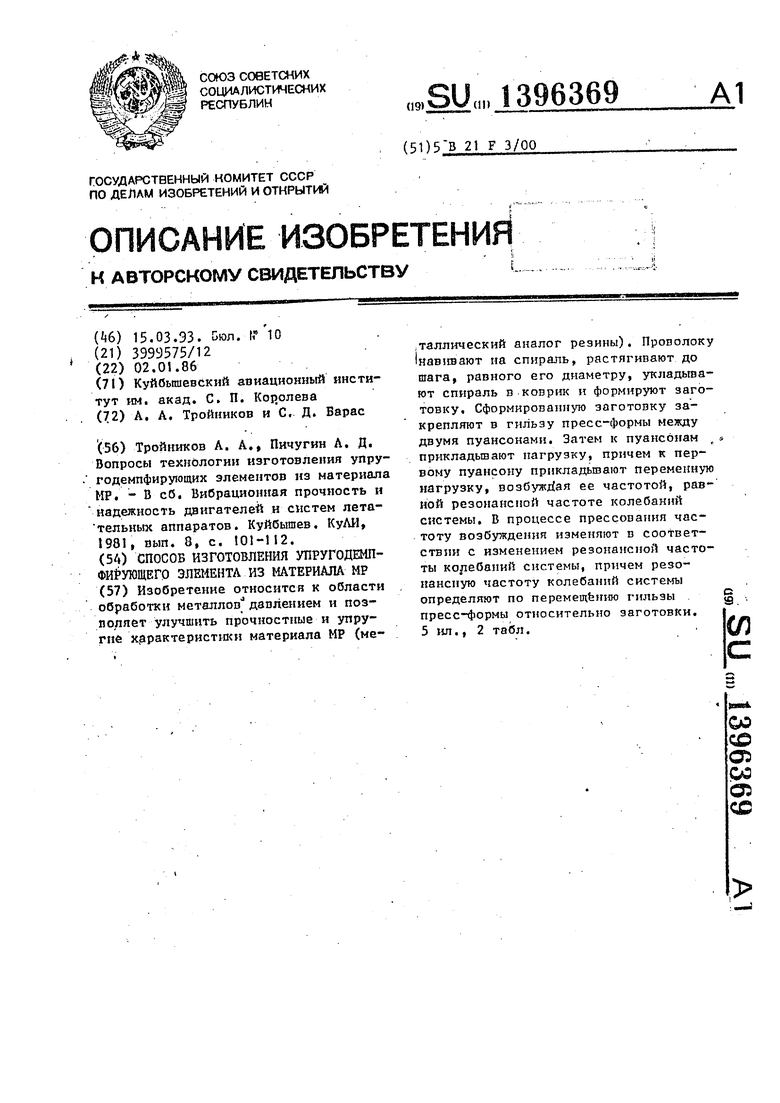

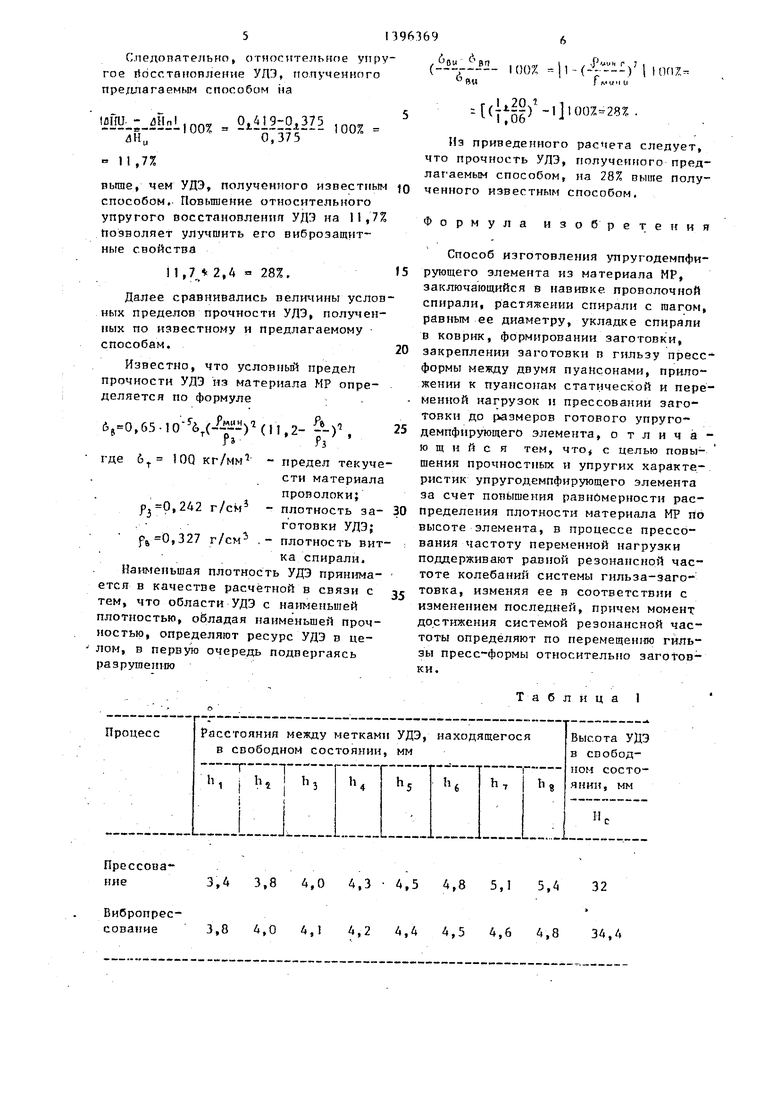

На фиг. 1 изображена скема .уста- новки для цибропрессопания упругодемп фирующего элемента (УДЭ) из материала МР; на фиг. 2 - заготовка УДЭ из материала МР; на фиг. 3 сечение на фиг. 2; па фиг. А - УДЭ из материала КР, полученный внбропрессона- 1ием5 на фиг. 5 - УДЭ нз материала МР полученный прессопаиием при равных , с вибропрессованием условиях.

Способ изготовления унругодемп- фирутощего элемента (УДЭ) из материала МР заключается.в следующем.

Проволокацапипаетси в спираль, растягивается с шагом, равным диаетру спирали, и укладывается п ковик.- Затем коврик формируется в за- отояку, занраиллется в гильзу пресс- ормы, после чего о гильзу устанавливают пуансон. Пресс-форму помещают на стол вибростендаi при этом к одному из пуансонов прикладывается статическая нагрузка, а к второму пуансону - переменная нагрузкаj возбужая его частотой, равной резонансной частоте колебаний .м1 заготовка- гильза, В процессе прессования lac- . тоту возбуждения поддерживают равной резонансной частоте колебаний сис- темы, 1 зменлп ее в соответствии с изменением резонансной частоты колебаний системы заготовка - гильзп. При прессопании заготовки ее плотность, а следовательно, и жесткость непрерывно увеличиваются. С увеличением жесткости увеличивается и резонансная частота системы заготовка - гильза. Частоту возбуждения вибро- стеида в процессе прессования увеличивают. Равенство резоггансной частоты колебаний снстеьгы частоте возбуждения стола ко11трол1фуют но резкому С1П-1женига коэффициента трения между гш1ьзаГ и заготовкой что выражалось и опускании гильзы на стол вибростеи- да. Прессование продолжают до дости- дения требуемой конечной высоты М заготовки. Затем готовый УДЭ извлека- ют из пресс форкь,

Q . 5

0

5

0

5

0

5

0

5

Пример. изготопленип об- разноп проволока ЗИ-708 н KOJUfMecTiie 0,0226 кг диаметром 0,09 мм навивалась в спираль дутаметром 0,9 мм, растягивалась с шагом 0,9 мм и укладывалась в коврик размером 475 250 мм. Коврик формировался в заготовку диаметром 25 мм и гписотой 190 мм. С целью определения степени нропр.ессов- ки УДЭ из материала МР заготовка препарировалась медными метками. Для зтого метки крепились параллельно торцам заготовки с шагом 23,75 мм (шаг измерялся с помощью инструментального микроскопа).

Дпя пибропрессосания заготовки использовался вибростенд УВЭ .10/5000, который содержит пресс-форму, состоящую из гильзы 1 и пуансонов 2 и 3 и источник статической нагрузки, вы- пол1генный в виде винтового механиз- ма винт 4 которого жестко соединен с маховиком 5, а гайка 6 - через опорные стойки 7 - со столом вибростенда 8. Пуансон 2 опирается на стол 8 вибростенда, пуансон 3 - на заготовку 9 УДЭ, а винт 4 - на пуансон 3. Заготовка УДЭ препарирована медными метками 10.

Заготовка 9 заправлялась в гильзу (масса гильзы 1,97 кг), после чего в гильзу устанавливались пуансоны 2 и 3. npecc-tJjopMa помещалась на стол злектродинамического вибростенда УВЭ 10/5000 в соответствии со схемой, приведенной на фиг. 1. Гильза 1 силами трения, возникающими в результате воздействия упругих сил заготовки 9 в радиальном направлении, удерживалась на некоторой высоте относительно стола 8 вибростенда. Затем стол вибростенда возбуждался с амплитудой 0,6 мм. Частоту возбуждения стола 8 увел етивали постепенно, начиная с 20 Гц до тех пор, пока KO3(MiHiUieHT трения между гильзой 1 и заготовкой 9 не снижался до значения, при котором гильза под собственным весом не опускалась на стол 1эиброг стенда (частота возбуждения, при которой наблюдалось, резкое снижение коэффициента трения бьша равной резонансной частоте колебаний системы гильза - заготовка и составляла 80 Гц). В этот момент к пуансону 3 , с пог-1ощью винтового механизма прик- ладыпапось усилие прессования Рпр равное 11500 П. Усилие определялось по изнестио методике дли способа чэготовлеиня УЛЭ, принятого в качестве прототипа, и контролировалось KocBeiTHbw путем по динанометру через крутящий момент, прикладывае- Mbtfl к ручке маховика 5. При прессе- вании заготовки 9 ее плотность и, следовательно, жесткость непрерывно увеличивались. С увеличением жестко- сти увеличивалась и резонансная чйс,тота системы гильза 1 - заготовка 9. Частоту возбуждения вибростенда в процессе прессования увеличивали в соответствии с увеличением резонанс- ной частоты колебаний системы, а равенство резонансной частоты колебаний системы частоте возбуждения стола 8 контролировали по резкому снижению коэффициента трения между гиль зри и заготовкой. Снижение козффици- ента трения выражалось в опускании гильзы 1 на стол 8 вибростейда (подъем гильзы в исходное, положение осуществлялся вручную). Прессование продолжалось до достижения высоты (Н ) УДЭ в сжатом между пуансонами 2 и 3 состоянии, равном 20 мм. Затем готовый УДЭ извлекался мз пресс-формы.

С целью оценки степени nponpelc- совки УДЭ и величины его упругого восстановления производился замер и сравнение расстояний между метками 10. Для получения сравнительных данных параллельно производилось прессование однотипных УДЭ по известному

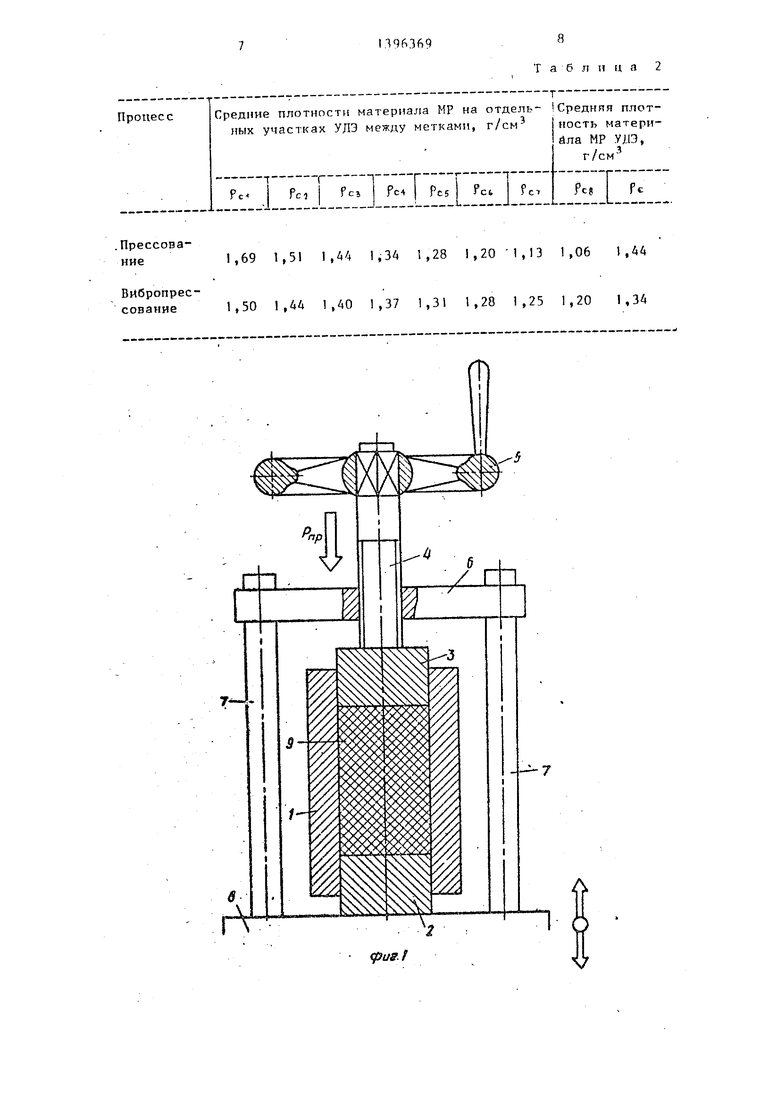

способу при прочих равных с вибро-- прессованием условиях. Данные по замеру высоты УДЭ в свободном состояни и расстоя1рш между метками приведены в табл. 1,

Расчет средних плотностей материала МР на участке УДЭ между метками проиэводилсй по формуле

4т

tn п / i

fcr

средняя плотность материала МР участка УДЭ ме7кл,у (i-l) и i метками (i « - 1,2,...,75 нулевая « восьмая метки соответствуют торцам УДЭ);

масса массива УДЭ между двумя метками;

диаметр УДЭ;

расстояние между (1-1)-сй и i-oi i метками.

55

Расчет средней плотности материала МР всет о УДЭ производился по формуле

4М

fc

.

, Г/смЗ ,

Q

5 0 5 Q

-

5

где ,6 г - масса УДЭ;

Н,- - высота УДЭ в свободном состоянии.

Данные по расчету средней плотности материала МР УДЭ и средних плот- ностей материала МР на отдельных участках УДЭ между метками приведены в табл. 2.

Неравномерность распределени я плотности материала МР по высоте УДЭ оценивалась критерием

. К 100%

Рмо,кс.«

PMUH наибольшее и наименьшее

значе1П1Я плотностей ма-г териала МР участков УДЭ между метками

К, Ь§f:Ь 100% 43-,7%; К.. 22,4%.

I J Ч,

Таким образом, в результате применения предлагаемого способа равномерность распределения плотности материала МР по высоте УДЭ увеличилась в

Ку. lil 2 оаза К„ 22,4 -

Затем сравнивались величины от- . носительных упругих восстановлений для УДЭ по известному и предлагаемому способам

йП Н с-Н

,: н,

где йП - относительное упругое вос- / становление УДЭ;

йП - абсолютное упругое восстановление УДЭ;

11 - 20 мм - высота УДЭ в сжатом между пуапсот1ами состоянии.

ли - 32-20 , йНу 32

34,4-20 п /,0

п -34: Следопательио, отиосительгюе упругое йосстановленне УЛЭ, полученного предлагаемым способом на

М.,оо% - ,00%

,375

11,7%

вьгае, чем УДЭ, получеипого известным способом. Повьгаение отиосительного упругого восстанопленпп УДЗ на П,7% Позволяет улучшить его виброзащитные свойства

I ,7 2,4 « 28%.

Далее сравнивались величины условных пределов прочности УДЭ, полученных по известному и предлагаемому способам.

Известно, что условный предел прочности УДЭ из материала МР определяется по формуле

6,0,65.10-()(.l,)

где 6 OQ кг/мм предел текучести материала проволоки;

j3 0,242 г/см - плотность заготовки УДЭ;

,327 г/см .- плотность витка спирали,

На№ еньшая плотность УДЭ принимается в качестве расчётной в связи с тем, что области УДЭ с наименьшей плотностью, обладая наименьшей прочностью, определяют ресурс УДЭ в целом, в первую очередь подвергаясь разрутепито

( ,„0% ll-()

6вмГмиии

:|;() 28% . I , Uo

Из приведенного расчета следует, что прочность УДЭ, полученного предлагаемым способом, на 28% выше полученного известным способом.

Формула изобретения

Способ изготовления упругодемпфи- рующего элемента из материала МР, заключающийся в навивке проволочной спирали, растяжении спирали с тагом, равным ее диаметру, укладке спирали в коврик, формировании заготовки, закреплении заготовки п гильзу пресс- формы между двумя пуансонами, приложении к пуансонам статической и переменной нагрузок и прессовании заготовки до размеров готового упруго- демпфирующего элемента, о т л и ч а - ю щ и и с я тем, 4TOj с целью повышения прочностных и упругих характеристик упругодемпфирующего элемента за счет попьгшения равнбмерности распределения плотности материала МР по высоте элемента, в процессе прессования частоту переменной нагрузки поддерживают равной резонансной частоте колебаний системы гильза-заготовка, изменяя ее в соответствии с изменением последней, причем момент достижения системой резонансной частоты определяют по перемещентво гильзы пресс-формы относительно заготовки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругодемпфирующего элемента | 1987 |

|

SU1444043A1 |

| Пресс-форма | 1985 |

|

SU1333596A1 |

| Способ изготовления упругодемпфирующего элемента из нетканого материала | 1986 |

|

SU1348043A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| ЭЛЕКТРОДИНАМИЧЕСКИЙ ВИБРАТОР | 1993 |

|

RU2062661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2003 |

|

RU2244039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| СПОСОБ РАДИАЛЬНО-ОСЕВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2009 |

|

RU2402400C2 |

| Способ изготовления деталей из материалов с неупорядоченной структурой | 1980 |

|

SU902947A1 |

Изобретение относится к области обработки металлов давл1ением и поз- поляет улучшить прочностные и упругие х,арактеристш и материала МР (ме;Таллический аналог резины). Проволоку 1нав1шагот на спираль, растягивают до шага, равного его диаметру, укладывают спираль в коврик и формируют заготовку, Сформированнуго заготовку закрепляют в гильзу пресс-формы между двумя пуансонами. Затем к пуансонам прикладьшают нагрузку, причем к первому пуансону прикладьшагот переменную нагрузку, возбуждая ее частотой, равной резонансной частоте колебаний системы. В процессе прессования частоту возбу кдения изменяют в соответствии с изменением резонансной частоты колебаний системы, причем резонансную частоту колебаний системы определяют по перемещению гильзы пресс-формы относительно заготовки. 5 ил.I 2 табл. i. (Л С

Прессование 3,4 3,8 4,0 4,3 4,5 4,8 5,1 5,4 32

Вибропрессование 3,8 4,0 4,1 4,2 4,4 4,5 4,6 4,8 34,4

.Прессование 1,69 1,51 1,А4 ,ЗА 1,28 1,20 1,13 1,06 1,44

Вйбропрессование 1,50 1,44 1,40 1,37 1,3 1,28 1,25 1,20 1,34

Таблица 2

7

(риг. I

CC€ fiSe€ 2jS;

.

}p f В

- .й|4РЖ(1

Lt iflSJlS,lSJ-, ОЛМ.Ш.(Л, ( -€.( . .(JiSKJiJ2Spf4

f f} n y7ЛяГy J-.

фие.З

/:ИЛ Ш Л : № l

Ш1т

fUrjrfrif fif/ j

farfiii f fjffj i

шттт

сриеЛ

cfjuf.S

| Тройников А | |||

| А,, Пичугин А | |||

| Д | |||

| Вопросы технологии изготовления упру- годемпфирующих элементов из материала МР, - В сб | |||

| Вибрационная прочность и надежность двигателей и систем лета тельных апнаратов | |||

| Куйбышев | |||

| КуАИ, 1981, вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1993-03-15—Публикация

1986-01-02—Подача