Изобретение относится к обработке металлов давлением, в частности к спо собам изготовления упругодемпфирующе- го элемента (УДЭ) из нетканого материала.

Цель изобретения - повышение виброзащитных свойств упругого элемента.

Способ изготовления упругодемп- фирующего элемента заключается в следующем.

Исходную проволоку навивают в спираль. Полученную спираль растягивают с шагом, равным ее диаметру, и укла- .дывают спираль в коврик. Далее коврики формируют в заготовки и подвергают термообработке. Режимы термообработки соответствуют режимам старения исходного материала проволоки. Затем на поверхность заготовки наносят слой масляной пленки. После этого заготовку устанавливают в пресс- форму и опрессовывают между пуансонами.

При формировании заготовки из ков- рика между витками спирали образуются контакты. Контакты между витками спирали ш заготовке являются основными, и их количество определяет количество основных контактов в готовом УДЭ., В процессе прессования заготовки в УДЭ происходит дополнительное увеличение числа точек контакта между витками спирали. Контакты, образованные между витками спирали при прессовании заготовки в УДЭ, являются дополнительными. Их количество равно разности между общим количеством контактов в готовом УДЭ и количеством основных контактов в заготовке. Количество основных контактов между витками спирали одинаково для УДЭ, полученног известным способом, и для УДЭ, полу-, ченного предлагаемым способом, так как для изготовления УДЭ согласно обоим способам применяются одинаковые заготовки.

При прессовании сырой заготовки часть витков спирали подвергается в большей мере пластическому деформированию, а часть - упругому деформированию. Количество витков спирали, подвергающихся упругой деформации в процессе прессования, определяет упругое восстановление УДЭ, а другая часть - необратимую деформацию УДЭ. При сжатии заготовки в процессе прессования образуются дополнительные контакты между витками. Затем при снятии усили

5

0

5

0

5

0

5

0

5

прессования упругодеформированные витки под действием генерированных в них сил упругости отпружинивают. Высота УДЭ увеличивается, а количество дополнительных контактов между витками уменьшается. В витках спиралей в сыром УДЭ имеют место остаточные напряжения, которые удерживаются силами трения в контактах между витками. После термообработки УДЭ вследствие повышения упругих свойств витков спирали некоторая их часть, преодолевая силы трения в точках контакта и тем самым частично снимая остаточные напряжения, взаимно проскальзывает. Высота УДЭ несколько повышается. При прессовании термообра- ботанной заготовки соотношение между количеством пластически деформированных и упругодеформированных витков изменяется по сравнению с известным способом. Количество упругодеформированных витков в предлагаемом способе больше, чем в известном. Это объясняется тем, что согласно предлагаемому способу деформированию подвергаются витки, характеризующиеся повышенными в результате термической обработки упругими свойствами, т.е. эти витки характеризуются повышенной сопротивляемостью пластическому деформированию.

При сжатии образца в пресс-форме в в процессе прессования в нем так же, как и в известном способе изготовления, образуются дополнительные контакты между витками. Затем при снятии усилия прессования упругодеформированные витки под действием сил упругости отпружинивают. Но так как здесь количество упругодеформируемых витков больше, чем в известном способе, то и результирующая сила упругости больше, поэтому высота УДЭ увеличивается, а количество контактов между витками спирали уменьшается. Здесь так же в готовом спрессованном УДЭ имеют место остаточные напряжения, обусловленные силами трения между витками спирали. Однако снять эти напряжения повьшением упругости витков согласно известному способу возможности нет в связи с тем, что резерв по повышению упругости витков был исчерпан в процессе термообработки заготовки.

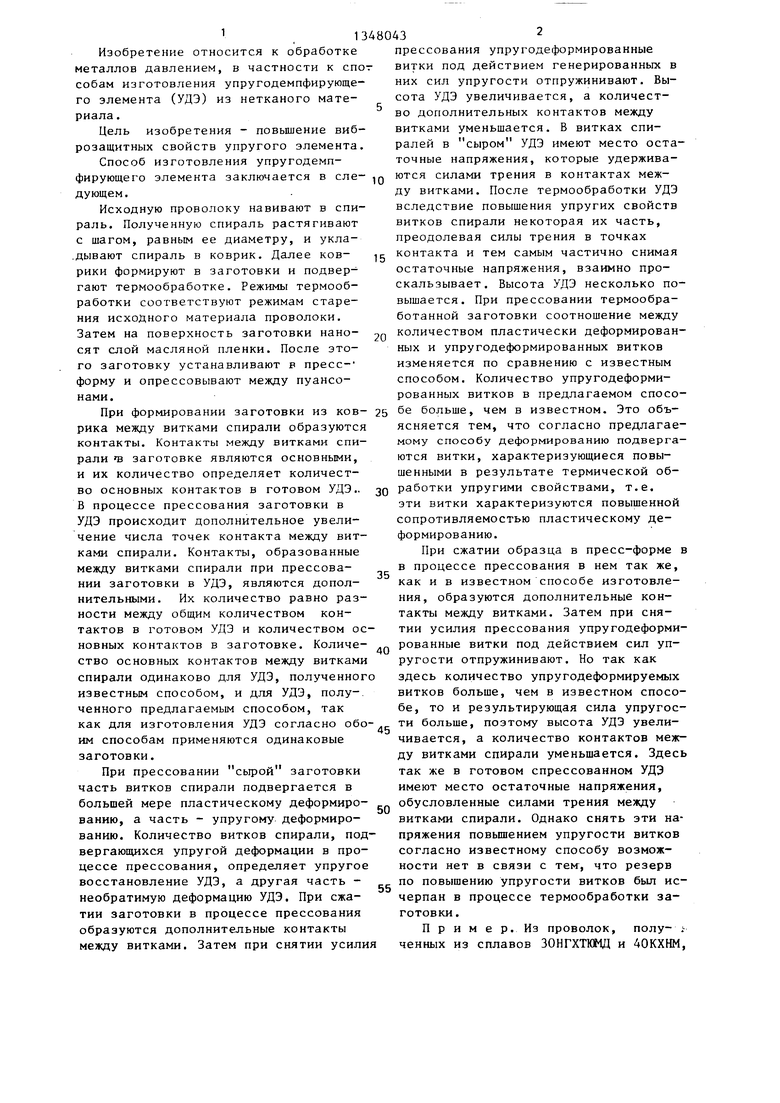

П р и м е р. Из проволок, полу- ченных из сплавов ЗОНГХТЮМД и 40КХНМ,

диаметром соответственно 0,15 и 0,2 мм изготавливают упругодепфирующие эле- менты втулочного типа с наружным и внутренним диаметрами 25 и 10 мм соответственно. Для изготовления образцов проволоку ЗОНГХТЮМД навивают в спираль диаметром 1,5 мм, а проволоку 40КХНМ - в спираль диаметром 2,0 мм. Спираль растягивают с шагом, равным ее диаметру, и укладывают в коврики размером 250-250 мм. Далее коврики формируют в заготовки высотой 100 мм с наружным и внутренним диаметрами 25 и 10 мм соответственно Заготовки из проволоки -ЗОНГХТЮМД подвергают термической обработке, заключающейся в нагревании до 700 С, вьщержке в течение 2 ч, с последующи охлаждением на воздухе, а заготовки из проволоки 40КХНМ - термообработке заключающейся в нагревании до 500 С, выдержке в течение 4 ч и ихлаждении на воздухе. Эти режимы соответствуют режимам старения исходного материала проволоки. Затем на поверхность заготовок наносят слой масляной пленки Этот процесс осуществляют погружением заготовок в ванну с маслом АМГ-10 ГОСТ 6794-75 и удалением избыточного количества масла в центрифуге. После этого заготовки поочередно устанавливают в пресс-форму и опрессо- вывают до размера в сжатом между пуансонами состоянии, равном 20,7 мм. Для получения сравнительных данных параллельно изготавливают однотипные нетермообработанные образцы, часть и которых подвергают термической обработке, а также все указанные типы образцов, без нанесения масляной пленки.

Средние арифметические данные по результатам контроля шести образцов каждого типа приведены в таблице.

Упругое восстановление УДЭ из тер- мообработанной заготовки по сравнению

с упругим восстановлением УДЭ из необработанной заготовки больше на 15- 16%, а по сравнению с упругим восстановлением УДЭ, термообработанными после прессования (прототип) - на 9-13%.

Термообработка заготовки и нанесение на ее поверхность масляной пленки повышает упругое восстановление УДЭ по сравнению с прототипом на 21-30%.

20

Формула изобретения

Способ изготовления упругодемпфи- рующего элемента из нетканого материала, заключающийся в навивке проволоки в спираль, растяжении спирали до шага, равного ее диаметру, укладке спирали в коврик, формировании заготовки, прессовании из заготовки упругодемпфирующего элемента и его

термообработке, отличающий- с я тем, что, с целью повышения виброзащитных свойств элемента, термообработку производят после формирования заготовки в режиме, соответствующем режиму старения исходного мате

риала проволоки, а затем перед прессованием из заготовки упругодемпфирующего элемента на поверхность заготовки наносят слой масляной пленки.

Из термоо Врабо- ЗОНГХТЮМД 700 С, 2 ч тайной заготовки40КХНМ500°С, А ч

Составитель А. Ксенофонтов Редактор С. Лисина Техред Л.Сердюкова

Заказ 5145/9Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

....«..M..H,V..H,

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

31,933,211,2 12,50,351 0,377

33,0 - 37,112,3 16,40,372 0,442

КорректорЛ, Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругодемпфирующего элемента из материала МР | 1986 |

|

SU1396369A1 |

| Способ изготовления упругодемпфирующего элемента | 1987 |

|

SU1444043A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| Способ изготовления заготовок для получения металлорезиновых упругодемпфирующих элементов | 1987 |

|

SU1472168A1 |

| СПОСОБ РАДИАЛЬНО-ОСЕВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2009 |

|

RU2402400C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАНОГО ПРОВОЛОЧНОГО МАТЕРИАЛА ДЛЯ ОРТОПЕДИЧЕСКИХ СТОМАТОЛОГИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2477666C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2003 |

|

RU2244039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА "МЕРЕТРАНС" И ИЗДЕЛИЙ ИЗ НЕГО | 2005 |

|

RU2290275C2 |

| Способ получения упругодемпфирующего элемента | 1991 |

|

SU1768812A1 |

| Способ изготовления упругодемпфирующих деталей из МР | 1988 |

|

SU1567814A1 |

Изобретение относится к обработке материалов давлением и позволяет повысить виброэащитные свойства упругого элемента. Заготовку, полученную из спирали, подвергают термообработке в режиме, соответствующем режиму старения исходного материала проволоки, затем на поверхность заготовки наносят слой масляной пленки и прессуют упругодемпфирующий элемент. 1 табл. : 4: Х iU :о

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» | 0 |

|

SU248622A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-30—Публикация

1986-02-05—Подача